|

|

- Search

| J. Ocean Eng. Technol. > Volume 30(6); 2016 > Article |

Abstract

This study had the goal of designing onboard structures for a pre-pilot mining test (PPMT), which is required for the commercialization of the deep-sea mining industry. This PPMT is planned to validate the performance of a hydraulic lifting system and verify the concept of operating through a moon-pool in the east sea, Korea. All of the onboard equipment and facility were designed by KRISO. Because the test was performed at the first development, it is difficult to determine what risk will occur in the facility. Therefore, risk-based design is required in the facility for the PPMT, which includes the facility layout, failure mode and effect analysis (FMEA), and risk reduction plan. All of the expected performances of the lifting system itself and the onboard facilities were qualitatively validated using the risk-based design.

мһҗмӣҗкі к°ҲлЎң мқён•ң мӣҗмһҗмһ¬ к°ҖкІ© мғҒмҠ№мқҙ мҡ°л ӨлҗҳлҠ” мғҒнҷ©м—җм„ң мҲҳмӢ¬ 5,000лҜён„°мқҳ мӢ¬н•ҙ м—°м•Ҫм§Җл°ҳм—җ мЎҙмһ¬н•ҳлҠ” л§қк°„ лӢЁкҙҙлҠ” л§Өмҡ° нҒ° кІҪм ңм„ұмқ„ м§ҖлӢҲкі мһҲлӢӨ(Hong, 2010a; Chi and Hong, 2014). көӯлӮҙм—җм„ңлҠ” 94л…„л¶Җн„° мӢ¬н•ҙм Җ кҙ‘л¬јмһҗмӣҗ к°ңл°ң м—°кө¬лҘј м§ҖмҶҚн•ҙмҳҙмңјлЎңмҚЁ мӢ¬н•ҙм Җ мұ„кҙ‘кё°мҲ 분야м—җм„ң м„ лҸ„ кё°мҲ ліҙмң көӯмқҳ мң„м№ҳм—җ 진мһ…н• мҲҳ мһҲкІҢ лҗҳм—ҲлӢӨ(Hong et al., 2006; Hong., 2010b). мқҙлҹ¬н•ң м„ұкіјлҠ” көӯм ңн•ҙм Җкё°кө¬(International Sea-bed Authority, ISA) л°Ҹ нғҗмӮ¬мІҙм•Ҫмһҗл“Өм—җкІҢлҸ„ мқём •л°ӣкІҢ лҗЁмңјлЎңмҚЁ, н–Ҙнӣ„ кіөн•ҙмғҒ мӢ¬н•ҙм Җкҙ‘л¬јмһҗмӣҗ к°ңл°ңк·ңм№ҷ(Mining Code) м ңм •м—җ мһҲм–ҙм„ң лҢҖн•ңлҜјкөӯмқҳ мЈјлҸ„м Ғмқё м°ём—¬к°Җ к°ҖлҠҘн•ҳкІҢ лҗҳм—ҲлӢӨ. 2020л…„кІҪ м ңм •мқҙ мҳҲмғҒлҗҳкі мһҲлҠ” ISAмқҳ к°ңл°ңк·ңм№ҷмқҖ мӢ¬н•ҙм Җкҙ‘м—…мқҙлһҖ мӢ мӮ°м—… нғңлҸҷмқҳ к·јк°„мқҙ лҗ кІғмқҙкі мқҙлҹ¬н•ң к°ңл°ңк·ңм№ҷмқҳ м ңм • кіјм •м—җлҠ” мұ„кҙ‘мӢңмҠӨн…ңмқҳ лҢҖк·ңлӘЁ мӢӨмҰқ мӢңн—ҳмқҙ мҡ”кө¬лҗ кІғмңјлЎң мҳҲкІ¬лҗҳкё°м—җ м„ лҸ„ кё°мҲ ліҙмң көӯмңјлЎңм„ңмқҳ м—ӯн• мҲҳн–үм—җ лҢҖн•ң мӨҖ비к°Җ н•„мҡ”н•ҳлӢӨ. мқҙм—җ лҢҖн•ң мӨҖ비лЎң м„ л°•н•ҙм–‘н”ҢлһңнҠё м—°кө¬мҶҢм—җм„ңлҠ” к°Ғ л¶Җ분м—җ лҢҖн•ң мҳҲ비нҢҢмқјлҹҝ м„ұлҠҘмӢӨмҰқ мӢңн—ҳ(PPMT, pre-pilot mining test)мқ„ кі„нҡҚ, мӢӨмҰқ мӢңн—ҳ лӢЁкі„м—җ мқҙлҘҙл ҖлӢӨ(Yeu et al., 2013).

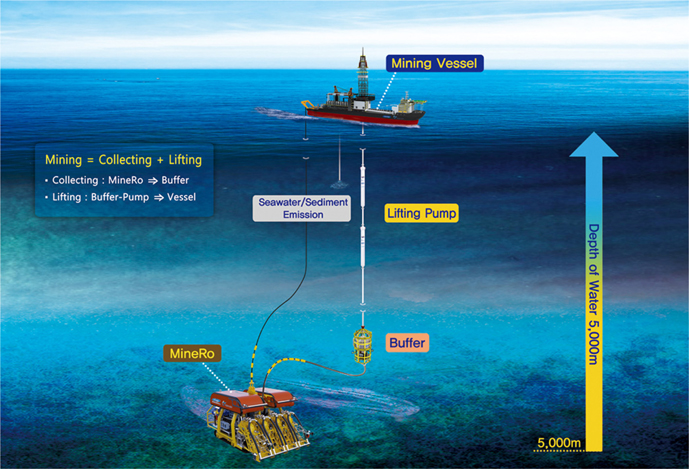

мӢ¬н•ҙм Җ л§қк°„лӢЁкҙҙ мұ„кҙ‘мӢңмҠӨн…ңмқҖ к°ңл…җм ҒмңјлЎң мӢ¬н•ҙм—җ л¶ҖмЎҙн•ҳлҠ” л§қк°„лӢЁкҙҙлҘј 집кҙ‘н•ҳлҠ” 집кҙ‘мӢңмҠӨн…ңкіј 집кҙ‘лҗң л§қк°„лӢЁкҙҙлҘј м„ мғҒк№Ңм§Җ лҒҢм–ҙмҳ¬лҰ¬лҠ” м–‘кҙ‘мӢңмҠӨн…ңмңјлЎң кө¬л¶„лҗңлӢӨ(Hong et al., 2007). мқҙм—җ лҢҖн•ң к°ңл…җлҸ„лҠ” Fig. 1кіј к°ҷлӢӨ. 집кҙ‘мӢңмҠӨн…ңм—җ лҢҖн•ң м—°кө¬лЎңлҠ” 2007л…„ мғҒм—… мұ„кҙ‘лҹүмқҳ 1/20 к·ңлӘЁлЎң мӢңн—ҳ 집кҙ‘кё°к°Җ м ңмһ‘лҗҳм—Ҳмңјл©° 2010л…„ лҸҷн•ҙ 130лҜён„° к№Ҡмқҙмқҳ к·јн•ҙм—җм„ң мӢӨмҰқ мӢңн—ҳмқ„ нҶөн•ҙ 집кҙ‘м„ұлҠҘмқ„ нҷ•мқён•ҳмҳҖлӢӨ(Park et al., 2010). 2012л…„м—җлҠ” мғҒм—… мұ„кҙ‘лҹүмқҳ 1/4 к·ңлӘЁмқҳ нҢҢмқјлҹҝ 집кҙ‘лЎңлҙҮмқҙ м ңмһ‘лҗҳм—Ҳмңјл©° 2013л…„ лҸҷн•ҙ 1,300лҜён„° к№Ҡмқҙмқҳ к·јн•ҙм—җм„ң мӢӨмҰқ мӢңн—ҳмқҙ мқҙлЈЁм–ҙ진 л°” мһҲлӢӨ(Yeu et al., 2012; Yeu et al., 2013). н•ңнҺё м–‘кҙ‘мӢңмҠӨн…ңм—җ лҢҖн•ң м—°кө¬лҠ” 2009л…„ л¶Ҳм—°мҶҚм ҒмңјлЎң 집кҙ‘лҗҳлҠ” л§қк°„лӢЁкҙҙлҘј мһ„мӢң м ҖмһҘ, мқјм •н•ң м–‘мңјлЎң м„ мғҒмңјлЎң мҶЎм¶ңн•ҳкё° мң„н•ң мӢңмҠӨн…ңмқё лІ„нҚјмӢңмҠӨн…ңмқҙ к°ңл°ңлҗҳм—Ҳмңјл©° 2,000лҜён„°мқҳ мҲҳл‘җм—җ л§қк°„лӢЁкҙҙлҘј мҶЎм¶ңн• мҲҳ мһҲлҠ” 6лӢЁ мӣҗмӢ¬нҺҢн”„лҘј к°Җм§Җкі мһҲлҠ” м–‘кҙ‘нҺҢн”„к°Җ к°ңл°ңлҗҳм—ҲлӢӨ. мқҙ л‘җ к°ңмқҳ мӢңмҠӨн…ңм—җ лҢҖн•ң мҲҳмЎ°мӢӨн—ҳмқҖ мӢӨмӢңлҗҳм—Ҳм§Җл§Ң м–‘кҙ‘мӢңмҠӨн…ңмқҳ нҶөн•©м Ғмқё мӢӨмҰқ мӢңн—ҳмқҖ м•„м§Ғ мқҙлЈЁм–ҙм§Җм§Җ м•Ҡм•ҳлӢӨ.

ліё м—°кө¬лҠ” нҢҢмқјлҹҝ м–‘кҙ‘мӢңмҠӨн…ңмқҳ мҳҲ비нҢҢмқјлҹҝ м„ұлҠҘ мӢӨмҰқ мӢңн—ҳмқ„ мң„н•ң м„ мғҒ м„Ө비мқҳ м„Өкі„к°Җ лӘ©м ҒмқҙлӢӨ. м–‘кҙ‘мӢңмҠӨн…ң м„ұлҠҘ мӢӨмҰқ мӢңн—ҳмқ„ мң„н•ң м„ мғҒ м„Ө비лҠ” кё°мЎҙ мҳӨмқј мӢң추лҘј мң„н•ң н•ҙм–‘н”ҢлһңнҠё мһҘ비мҷҖлҠ” мҡҙмҡ© лӘ©м Ғ, лӢЁкҙҙ мІҳлҰ¬ л°©лІ• л“ұм—җ м°Ёмқҙк°Җ мһҲлӢӨ. мҰү, мІҳмқҢ мӢңлҸ„лҗҳлҠ” мһҘ비л“ӨлЎңмҚЁ мһҗмІҙ м„Өкі„, м ңмһ‘лҗҳкё° л•Ңл¬ём—җ к·ё мң„н—ҳлҸ„лҠ” л§Өмҡ° нҒ¬лӢӨкі н• мҲҳ мһҲлӢӨ. л”°лқјм„ң ліё м—°кө¬м—җм„ңлҠ” мң„н—ҳлҸ„м—җ л”°лҘё к°Ғ мӢңмҠӨн…ңмқҳ л°°м№ҳлҘј мҲҳн–үн•ҳкі FMEA(failure mode and effect analysis) 분м„қмқ„ нҶөн•ҙ к°ңл…җ м„Өкі„л¶Җн„° м ңмһ‘, мҡҙмҡ©к№Ңм§Җ л°ңмғқн• мҲҳ мһҲлҠ” кі мһҘлӘЁл“ңлҘј мӢқлі„н•ҳм—¬ мң„н—ҳлҸ„лҘј мөңмҶҢнҷ” н• мҲҳ мһҲлҠ” лҢҖмқ‘ л°©м•Ҳмқ„ м ңмӢңн•ңлӢӨ. 분м„қ кІ°кіј м ңмӢңлҗң лҢҖмқ‘ л°©м•ҲмқҖ кі мң„н—ҳлҸ„ мһҘ비мқҳ мһ мһ¬лҗң к·ёлҰ¬кі л°ңмғқ к°ҖлҠҘн•ң мң„н—ҳмҡ”мҶҢ л°Ҹ к·ё мӣҗмқёкіј кІ°кіјлҘј мІҙкі„м ҒмңјлЎң л°©м§Җн• мҲҳ мһҲлӢӨ(Shafiee and Fateme, 2014).

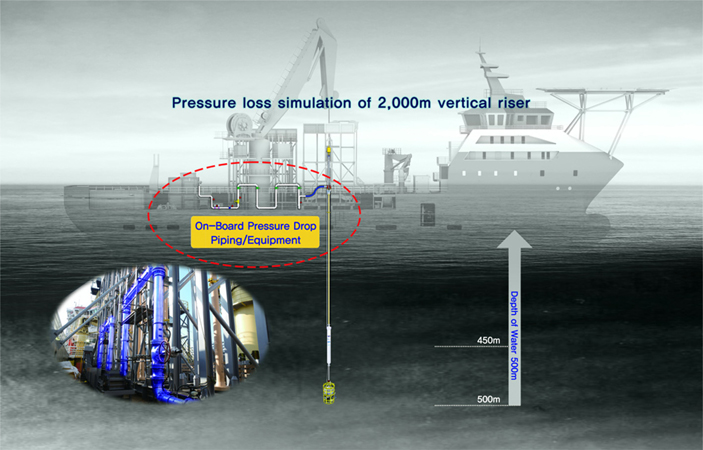

м–‘кҙ‘мӢңмҠӨн…ң м„ұлҠҘ мӢӨмҰқ мӢңн—ҳмқҳ лӘ©н‘ңлҠ” 2,000m мҲҳмӢ¬мқҳ л§қк°„лӢЁкҙҙлҘј м–‘кҙ‘нҺҢн”„к°Җ кҙҖмҶҗмӢӨмқ„ мқҙкІЁлӮҙкі мҲҳмғҒмңјлЎң м–‘м •н• мҲҳ мһҲлҠ”к°ҖлҘј мӢӨн—ҳн•ҳлҠ” кІғмқҙлӢӨ. н•ҳм§Җл§Ң мӢӨн—ҳ 비мҡ©мқҳ н•ңкі„лЎң м–‘кҙ‘кҙҖмқ„ мҲҳмӢ¬ 2,000mк№Ңм§Җ м„Өм№ҳн•ҳлҠ” кІғмқҖ л¶Ҳк°ҖлҠҘн•ҳмҳҖлӢӨ. л”°лқјм„ң м–‘кҙ‘нҺҢн”„мқҳ мһ‘лҸҷмҲҳмӢ¬мқё 500mм—җ л§һ추м–ҙ м–‘кҙ‘мӢңмҠӨн…ңмқ„ м„Өм№ҳн•ҳкі мҲҳмӢ¬ 2,000m лҢҖ비 м–‘кҙ‘кҙҖ 축мҶҢм—җ мқҳн•ҙ л°ңмғқн•ҳлҠ” нҺҢн”„мқҳ м–‘м • л¬ём ңлҠ” Fig. 2мҷҖ к°ҷмқҙ м–‘кҙ‘кҙҖ н•ҳлӢЁ нқЎмһ…л¶Җм—җ л°ёлёҢлҘј м„Өм№ҳн•ҳм—¬ кҙҖмҶҗмӢӨ л°ңмғқмқ„ лӘЁмӮ¬н•ЁмңјлЎңмҚЁ н•ҙкІ°н•ҳмҳҖлӢӨ.

м–‘кҙ‘нҺҢн”„мқҳ м„ұлҠҘ(мң лҹү, м–‘м •, мҠ¬лҹ¬лҰ¬ мқҙмҶЎ) л°Ҹ лІ„нҚјмӢңмҠӨн…ңмқҳ м„ұлҠҘ(лӢЁкҙҙ ліҙкҙҖ, лӢЁкҙҙ н”јл”©) мӢӨмҰқмқ„ м§Җмӣҗн•ҳкё° мң„н•ҙм„ң мӢңн—ҳ м„ л°•мқҖ 충분н•ң нҒ¬кё°мқҳ л¬ён’Җ(Moon-pool), лҠҘлҸҷмҡҙлҸҷліҙмғҒнҳ•(AHC, acitve heave compensation) лҢҖмҡ©лҹү нҒ¬л Ҳмқё, кі м„ұлҠҘ DPS л“ұмқ„ кё°ліё м ңмӣҗмңјлЎң к°–м¶”кі мһҲлҠ” OSV(offshore support vessel)мқ„ мӮ¬мҡ©н•ҙм•ј н•ңлӢӨ. ліё мӢңн—ҳм—җм„ңлҠ” м„ мһҘ 94.6m, м„ нҸӯ 20m, мҙқ нҶӨмҲҳ 4,425нҶӨ, DP2, AHC 100нҶӨ, Moon-pool 6.5mГ—6.5m л“ұмқҳ м ңмӣҗмқ„ к°Җм§ҖлҠ” OSVмқ„ м§Җмӣҗ м„ л°•мңјлЎң м„ м •н•ҳмҳҖлӢӨ.

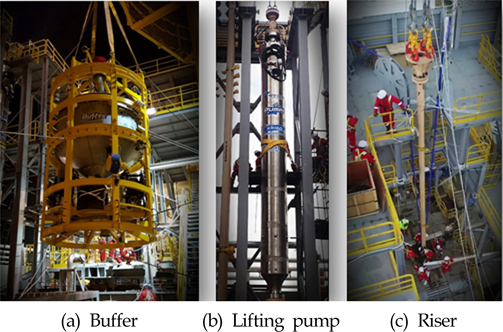

м–‘кҙ‘мӢңмҠӨн…ң кө¬м„ұмқ„ мӮҙнҺҙліҙл©ҙ Fig. 3кіј к°ҷмқҙ м–‘кҙ‘нҺҢн”„, лІ„нҚј, м–‘кҙ‘кҙҖмқҙ мЎҙмһ¬н•ңлӢӨ. лЁјм Җ м–‘кҙ‘нҺҢн”„лҠ” Blushless м „кё°лӘЁн„°мҷҖ 6лӢЁ мӣҗмӢ¬нҺҢн”„лҘј мӮ¬мҡ©н•ҳлҠ” мӢ¬м •нҺҢн”„ к°ңл…җмқҳ нҺҢн”„лЎңмҚЁ мң лҹү 500m3/h, м–‘м • 26.5bar, м„Өм№ҳмҲҳмӢ¬ 400m нҶ м¶ңм••л Ҙ 45.3bar, нқЎмһ…м••л Ҙ 18.9bar, м „кё°лӘЁн„° 800kW(6.6kV, 3мғҒ/4к·№, 60Hz) л“ұмқҳ м„Өкі„мӮ¬м–‘мқ„ к°–лҠ” нҺҢн”„мқҙлӢӨ.

лІ„нҚјлҠ” мӢңк°„м ҒмңјлЎң л¶Ҳк·ңм№ҷн•ң 집кҙ‘кіөм •кіј м•Ҳм „м„ұ л°Ҹ нҡЁмңЁм„ұмқҙ мҡ”кө¬лҗҳлҠ” м–‘кҙ‘кіөм •мқ„ мӣҗнҷңнһҲ м—°кІ°мӢңнӮӨкё° мң„н•ҙ мӨ‘к°„м ҖмһҘкё°лҠҘ(лІ„нҚјл§Ғ)кіј мҠ¬лҹ¬лҰ¬ кҙҖмң лҸҷ ліҙмһҘкё°лҠҘмқ„ к°Җм§ҖлҠ” мӢңмҠӨн…ңмңјлЎң м„ л°•н•ҙм–‘н”ҢлһңнҠё м—°кө¬мҶҢм—җм„ң лҸ…мһҗ к°ңл°ңлҗҳм—ҲлӢӨ(Yeu et al., 2012). лІ„нҚјлҠ” мғҒл¶Җмқҳ мӨ‘к°„м ҖмһҘ нҳёнҚј(Hopper), нҳёнҚј н•ҳл¶Җмқҳ лӢЁкҙҙкіөкёүм ңм–ҙмһҘм№ҳ(Feeder), мҷёл¶Җл°°кҙҖ(мқёмһ…, нҶ м¶ң), м „кё°мң м••м ңм–ҙмӢңмҠӨн…ң, л°©н–Ҙм ңм–ҙ 추진기(Thruster) 2лҢҖ л“ұмңјлЎң кө¬м„ұлҗңлӢӨ. нҳёнҚјлҠ” м ҖмһҘмҡ©м Ғ 6m3мңјлЎң мөңлҢҖ 7нҶӨмқҳ л§қк°„лӢЁкҙҙлҘј м ҖмһҘн• мҲҳ мһҲмңјл©°, Feederмқҳ кіөкёүмҡ©лҹүмқҖ нҸүк· 10kg/s(мөңлҢҖ 15kg/s)мқ„ к°–лҸ„лЎқ мҠӨнҒ¬лҘҳ л°©мӢқмңјлЎң к°ңл°ңлҗҳм—ҲлӢӨ. лІ„нҚј мӢңмҠӨн…ңмқҳ FeederмҷҖ л°©н–Ҙм ңм–ҙ ThrusterлҠ” мң м••мңјлЎң мһ‘лҸҷлҗҳл©° мӣҗкІ©мӢӨмӢңк°„мңјлЎң м ңм–ҙлҗңлӢӨ.

м–‘кҙ‘кҙҖмқҖ көӯлӮҙ лҜјк°„кё°м—…мқҳ нҠ№н—Ҳкё°мҲ мқё SAW(submerged arc welding) л°©лІ•мқ„ мӮ¬мҡ©н•ҙм„ң API 5L X80 мһ¬м§Ҳмқҳ м–‘кҙҖкҙҖмқҙ к°ңл°ңлҗҳм—ҲлӢӨ. н”Ңлһңм§Җ к·ңкІ©мқҖ API 6A 6B 5000psi(м–‘кҙ‘кҙҖ)/10000psi(м–‘кҙ‘нҺҢн”„) л°Ҹ ASTM A182 F22 Class 3м—җ л”°лқјм„ң көӯлӮҙ м ңмһ‘лҗҳм–ҙ м–‘кҙ‘кҙҖкіј мҡ©м ‘лҗҳм—ҲлӢӨ. лӢЁмң„ м–‘кҙ‘кҙҖмқҳ кёёмқҙлҠ” 12.5m, лӮҙкІҪ 202.7mm, л‘җк»ҳ 8.2mmлЎң м ңмһ‘лҗҳм—ҲлӢӨ. ліё мӢңн—ҳмқ„ мң„н•ҙ мҙқ 38ліёмқҳ м–‘кҙ‘кҙҖмқҙ мӮ¬мҡ©лҗҳм—ҲлӢӨ.

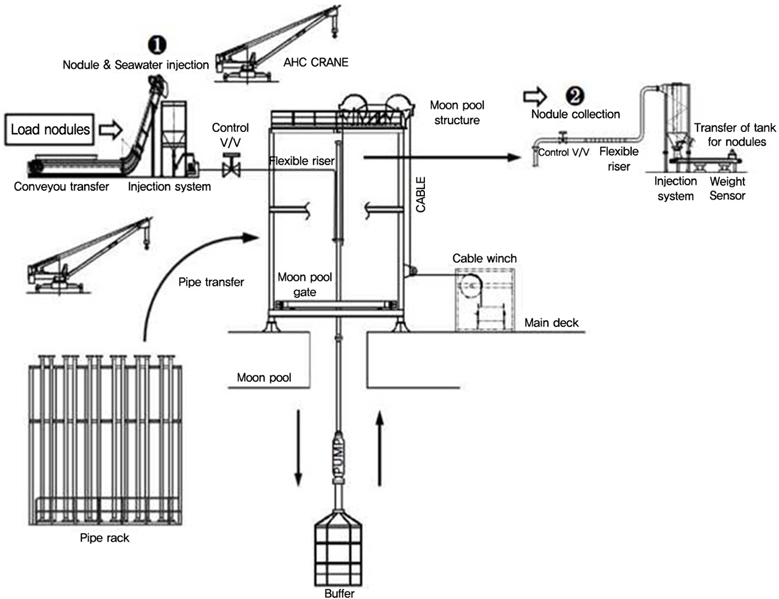

м–‘кҙ‘мӢңмҠӨн…ң мӢӨмҰқмӢңн—ҳмқҳ мҡҙмҡ©лҸ„лҠ” Fig. 4мҷҖ к°ҷлӢӨ.

ліё мӢңлӮҳлҰ¬мҳӨлҠ” нҒ¬кІҢ м–‘кҙ‘мӢңмҠӨн…ң 진/нҡҢмҲҳ мһ‘м—…, лӢЁкҙҙ нҲ¬мһ…/нҡҢмҲҳмһ‘м—…мңјлЎң кө¬м„ұлҗңлӢӨ. лЁјм Җ м–‘кҙ‘мӢңмҠӨн…ңмқҳ 진/нҡҢмҲҳ мһ‘м—…мқҖ м„ л°•м—җ мһҲлҠ” нҒ¬л Ҳмқёмқ„ мқҙмҡ©н•ҳм—¬ лқјмқҙм Җлһҷм—җ мһҲлҠ” м–‘кҙ‘мӢңмҠӨн…ңмқ„ л¬ён’Җ нғҖмӣҢлҘј нҶөн•ҙ н•ҙм ҖлЎң 진/нҡҢмҲҳ мӢңнӮӨлҠ” мһ‘м—…мқҙлӢӨ. лӢЁкҙҙ нҲ¬мһ…/нҡҢмҲҳ мһ‘м—…мқҖ м–‘кҙ‘мӢңмҠӨн…ң 진мҲҳ л’Ө 진н–үлҗңлӢӨ. м Ғмһ¬лҗң лӢЁкҙҙлҘј лӢЁкҙҙ нҲ¬мһ…мӢңмҠӨн…ңмңјлЎң лІ„нҚјлЎң нҲ¬мһ…н•ң л’Ө лІ„нҚјм—җ м ҖмһҘлҗң лӢЁкҙҙлҘј м–‘кҙ‘нҺҢн”„лЎң м„ мғҒмңјлЎң нҡҢмҲҳн•ҳлҠ” кіјм •мқҙлӢӨ. лҳҗн•ң 2000лҜён„° м–‘м •мқ„ лӘЁмӮ¬н•ҳкё° мң„н•ҙ к°җм••л°°кҙҖмқ„ кұ°м№ң л’Ө лӢЁкҙҙмҷҖ н•ҙмҲҳлҘј 분лҰ¬н•ҳкі лӢЁкҙҙлҠ” м ҖмһҘ, 분лҰ¬лҗң н•ҙмҲҳлҠ” л°°м¶ңн•ҳлҠ” мһ‘м—…мқ„ нҸ¬н•Ён•ңлӢӨ. мқҙлҘј кө¬нҳ„н•ҳкё° мң„н•ҙм„ң м–‘кҙ‘мӢңмҠӨн…ңмқ„ ліҙкҙҖн• мҲҳ мһҲлҠ” лқјмқҙм Җлһҷ, м–‘кҙ‘мӢңмҠӨн…ң м„Өм№ҳ/н•ҙмІҙлҘј мң„н•ң л¬ён’Җ нғҖмӣҢ, м„ мғҒм••л Ҙк°•н•ҳл°°кҙҖ, лӢЁкҙҙ분лҰ¬нҡҢмҲҳ л°Ҹ н•ҙмҲҳл°°м¶ң мӢңмҠӨн…ңмқҙ н•„мҡ”н•ҳлӢӨ. лҳҗн•ң м–‘кҙ‘мӢңмҠӨн…ң м „мІҙлҘј мҡҙмҡ©н• мҲҳ мһҲлҠ” м„ мғҒ нҶөн•©мҡҙмҡ©мӢңмҠӨн…ң, кі м•• м „л Ҙ кіөкёүмқ„ мң„н•ң м„ мғҒл°ңм „кё° л°Ҹ м—„л№ҢлҰ¬м»¬-мңҲм№ҳ(2лҢҖ, лІ„нҚј л°Ҹ нҺҢн”„мҡ©), м–‘кҙ‘нҺҢн”„ кө¬лҸҷ мқёлІ„н„° л“ұмқҙ мЎҙмһ¬н•ңлӢӨ. мқҙлҘј мһҗм„ёнһҲ мӮҙнҺҙліҙл©ҙ лӢӨмқҢкіј к°ҷлӢӨ.

(1) м–‘кҙ‘мӢңмҠӨн…ң 진/нҡҢмҲҳлҘј мң„н•ҙ н”Ңлһңм§Җ мІҙкІ°л°©мӢқмқ„ м„ нғқн•ҳмҳҖлӢӨ. мІҙкІ°мһ‘м—…мқ„ мң„н•ң н”Ңлһ«нҸјмқё л¬ён’Җ нғҖмӣҢлҠ” нҒ¬кё°к°Җ м„ңлЎң лӢӨлҘё м–‘кҙ‘мӢңмҠӨн…ң(лІ„нҚј, м–‘кҙ‘нҺҢн”„, м–‘кҙ‘кҙҖ)мқ„ 진/нҡҢмҲҳ мӢңнӮ¬ мҲҳ мһҲлҸ„лЎқ л¬ён’Җ нғҖмӣҢ л°Ҹ л¬ён’Җ кІҢмқҙнҠё л“ұмқҙ мһҗмІҙ м„Өкі„В·м ңмһ‘лҗҳм—ҲлӢӨ. л¬ён’Җ нғҖмӣҢлҠ” м „мІҙ н•ҳмӨ‘мқ„ м§Җм§Җн•ҳкі к°Ғ мёөл§ҲлӢӨ мһ‘м—… кіөк°„мқҙ нҷ•ліҙлҗҳм–ҙм•ј н•ңлӢӨ. лҳҗн•ң лІ„нҚјмқҳ 진/нҡҢмҲҳлҘј мң„н•ҙ 5m мқҙмғҒ к°ңл°©мқҙ к°ҖлҠҘн•ң л¬ён’Җ кІҢмқҙнҠёк°Җ л§Ҳл Ёлҗҳм–ҙм•ј н•ңлӢӨ.

(2) 500mмқҳ мҲҳмӢ¬к№Ңм§Җ м–‘кҙ‘мӢңмҠӨн…ң 진мҲҳмӢңнӮӨкё° мң„н•ҙ мӮ¬мҡ©лҗң м–‘кҙ‘кҙҖмқҖ 38ліёмқҙлӢӨ. л”°лқјм„ң м–‘кҙ‘кҙҖмқҳ ліҙкҙҖ мһҘмҶҢк°Җ м„ л°• лҚ°нҒ¬ лӮҙл¶Җм—җ л§Ҳл Ёлҗҳм–ҙм•ј н•ңлӢӨ. ліё м—°кө¬м—җм„ңлҠ” лҚ°нҒ¬ л©ҙм Ғмқҳ м ңн•ңмңјлЎң мҲҳм§Ғ кұ°м№ҳмӢқмңјлЎң лқјмқҙм Җ кұ°м№ҳлҢҖлҘј мһҗмІҙ м„Өкі„ м ңмһ‘н•ҳмҳҖлӢӨ.

(3) мҲҳм§Ғ м–‘кҙ‘кҙҖмқҳ кёёмқҙ 축мҶҢ(лӢ№мҙҲ 2,500m вҶ’ ліҖкІҪ 500m)м—җ л”°лҘё кҙҖлӮҙм••л ҘмҶҗмӢӨ м°ЁмқҙлҠ” м„ мғҒл°°кҙҖмқ„ нҶөн•ҙм„ң лӘЁмӮ¬н•ҳлҠ” л°©лІ•мңјлЎң мӢӨмҰқ мӢңн—ҳмқҙ мҲҳн–үлҗҳм—ҲлӢӨ. ліё м—°кө¬м—җм„ңлҠ” Engelmannмқҳ м—°кө¬кІ°кіјм—җ л”°лқј л§қк°„лӢЁкҙҙк°Җ нҸ¬н•Ёлҗң мҠ¬лҹ¬лҰ¬мқҳ 2,000mм—җ лҢҖн•ң м••л ҘмҶҗмӢӨмқ„ мҳҲмёЎн•ҳмҳҖмңјл©°(Engelmann, 1978), мқҙлҘј мғҒнҷ©м—җ л§һкІҢ м••л ҘмҶҗмӢӨмқ„ мЎ°м Ҳн• мҲҳ мһҲлҠ” л°ёлёҢ л°Ҹ кі м •м ҒмңјлЎң нҒ° м••л ҘмҶҗмӢӨмқҙ к°ҖлҠҘн•ң мҳӨлҰ¬н”јмҠӨлҘј мӮ¬мҡ©н•ҳм—¬ л°°кҙҖм„Өкі„лҘј мҲҳн–үн•ҳмҳҖлӢӨ.

(4) нҡҢмҲҳлҗң лӘЁмЎ°лӢЁкҙҙлҘј н•ҙмҲҳмҷҖ 분лҰ¬ нҡҢмҲҳн•ҳлҠ” мһҘм№ҳмҷҖ мқјм •мӢңк°„ лҸҷм•Ҳмқҳ м–‘кҙ‘лҹү м ҖмһҘ мёЎм •н•ҳлҠ” мһҘм№ҳлҘј м„Өкі„В·м ңмһ‘н•ҳмҳҖлӢӨ. м–‘кҙ‘мӢңмҠӨн…ң мӢӨмҰқмӢңн—ҳм—җм„ң лӘ©н‘ңлЎң н•ҳлҠ” лӢЁкҙҙмҠ¬лҹ¬лҰ¬ мң лҹүмқҙ 500m3/hrмқҙкё° л•Ңл¬ём—җ мқҙлҘј мІҳлҰ¬н• мҲҳ мһҲлҸ„лЎқ м„Өкі„лҗҳм–ҙм•ј н•ҳл©° 분лҰ¬лҗң лӢЁкҙҙлҠ” мқҙмҶЎ л°Ҹ м ҖмһҘн•ҳкі н•ҙмҲҳлҠ” м„ л°• л°–мңјлЎң л°°м¶ңлҗ мҲҳ мһҲлҸ„лЎқ м„Өкі„н•ҳмҳҖлӢӨ. кі„нҡҚлҗң лӢЁкҙҙлҶҚлҸ„лҠ” м•Ҫ 3vol%лЎң м•Ҫ 485m3/hrмқҳ н•ҙмҲҳмң лҹүмқ„ м„ л°• л°–мңјлЎң л°°мҲҳн•ҳкё° мң„н•ҙ мҠ¬лҹ¬лҰ¬нҺҢн”„мҷҖ мһҗм—°л°°мҲҳкҙҖмқ„ м—°кІ°н•ҳлҠ” л°©мӢқмқ„ м„ м •н•ҳмҳҖлӢӨ.

(5) лІ„нҚј мӢңмҠӨн…ңкіј м–‘кҙ‘нҺҢн”„ мһ‘лҸҷмқ„ мң„н•ҳм—¬ к°Ғк°Ғмқҳ м—„л№ҢлҰ¬м»¬/мңҲм№ҳ(2кё°)лҘј мЈјл¬ё м„Өкі„В·м ңмһ‘н•ҳмҳҖлӢӨ.

(6) лІ„нҚј-м–‘кҙ‘нҺҢн”„ нҶөн•©мҡҙмҡ©, м„ мғҒл°°кҙҖ мң лҹү/м••л Ҙ мёЎм • л°Ҹ м–‘кҙ‘мҠ¬лҹ¬лҰ¬ мӨ‘лҹү мёЎм • л“ұмқҳ нҶөн•©мҡҙмҡ©лӘЁлӢҲн„°л§Ғмқ„ лӢҙлӢ№н•ҳлҠ” нҶөн•©мҡҙмҡ©мӢңмҠӨн…ң(H/W, S/W)мқҙ мһҗмІҙ к°ңл°ңлҗҳм—ҲлӢӨ.

ліё м—°кө¬м—җм„ңлҠ” мң„н—ҳлҸ„лҘј кё°л°ҳмңјлЎң м„ мғҒ кө¬мЎ°л¬ј л°°м№ҳ л°Ҹ м„Өкі„лҘј мҲҳн–үн•ҳмҳҖлӢӨ. мҲҳн–ү м Ҳм°ЁлҠ” лЁјм Җ м•һ м Ҳм—җм„ң м •мқҳлҗң к°Ғ мӢңмҠӨн…ңмқҳ мң„н—ҳлҸ„мҷҖ кё°лҠҘмқ„ кі л Өн•ҳм—¬ м„ мғҒ л°°м№ҳлҘј мҲҳн–үн•ҳмҳҖлӢӨ. к·ё л’Ө FMEA 분м„қмқ„ нҶөн•ҙ к°ңл…җ м„Өкі„л¶Җн„° м ңмһ‘, мҡҙмҡ©к№Ңм§Җ л°ңмғқн• мҲҳ мһҲлҠ” кі мһҘлӘЁл“ңлҘј мӢқлі„н•ҳм—¬ нҒ° мң„н—ҳмҡ”мҶҢм—җ лҢҖн•ҙм„ң мң„н—ҳлҸ„ м Җк°җмқ„ мң„н•ң к°ңм„ м„Өкі„ л°Ҹ лҢҖмқ‘л°©м•Ҳмқ„ л§Ҳл Ён•ҳмҳҖлӢӨ. мқҙлҘј кё°л°ҳмңјлЎң мғҒм„ём„Өкі„лҘј мҲҳн–үн•ҳм—¬ м„ мғҒ кө¬мЎ°л¬јмқ„ м ңмһ‘н•ҳмҳҖлӢӨ.

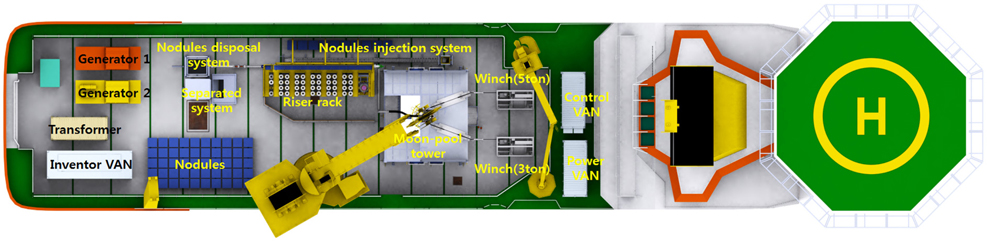

м„ мғҒ кө¬мЎ°л¬јмқҳ л°°м№ҳлҠ” мҡҙмҡ©м Ғмқё мёЎл©ҙлҝҗл§Ң м•„лӢҲлқј м„ л°• н•ҳл¶Җмқҳ кө¬мЎ°, мң„н—ҳлҸ„к№Ңм§Җ лҸҷмӢңм—җ кі л Өлҗҳм–ҙм•ј н•ҳлҠ” л§Өмҡ° мӨ‘мҡ”н•ң м„Өкі„ мҡ”мҶҢмқҙлӢӨ. кё°мЎҙ н•ҙм–‘н”ҢлһңнҠё FPSO(Floating production storage offloading) л°°м№ҳ м„Өкі„ м—ӯмӢң мӨ‘мҡ”н•ң мҡ”мҶҢлЎң к°„мЈјлҗҳм–ҙ м—°кө¬к°Җ 진н–үлҗң л°” мһҲлӢӨ(Ku et al., 2014). ліё мӢӨмҰқмӢңн—ҳмқ„ мң„н•ҙ м„ л°•м—җ м Ғмһ¬н•ҙм•јн•ҳлҠ” мһҘ비 л¬ҙкІҢлҠ” м•Ҫ 280нҶӨмңјлЎң мһҘ비 л¬ҙкІҢмҷҖ мһҘ비мқҳ мң„н—ҳлҸ„лҠ” Table 1кіј к°ҷлӢӨ. кі м•• л°Ҹ нҷ”мһ¬ нҸӯл°ң мң„н—ҳмқҙ л”°лҘҙлҠ” л°ңм „кё° л°Ҹ кі м••мқё лІ„н„° VanмқҖ мһ‘м—… кіөк°„ л°Ҹ мӮ¬лһҢмқҙ л°Җ집н•ң кіікіј к°ҖмһҘ л©ҖлҰ¬ л–Ём–ҙ진 м„ л°• м„ лҜё л¶Җ분м—җ мң„м№ҳн•ҙм•ј н•ңлӢӨ. лҳҗн•ң л°ңм „кё°-кі м••мқёлІ„н„°-м—„л№ҢлҰ¬м»¬/мңҲм№ҳ мӢңмҠӨн…ңмңјлЎң мқҙм–ҙм§ҖлҜҖлЎң м „м„ мқҳ кј¬мһ„мқҙ л°ңмғқн•ҳм§Җ м•ҠлҸ„лЎқ л°°м№ҳлҘј кІ°м •н•ҙм•ј н•ңлӢӨ. кі мң„н—ҳлҸ„ кө°м—җ нҸ¬н•ЁлҗҳлҠ” м—„л№ҢлҰ¬м»¬/мңҲм№ҳ мӢңмҠӨн…ңмқҳ кІҪмҡ° м„ лҜём—җ л°°м№ҳн•ҙм•ј н•ҳлӮҳ л¬ён’Җ нғҖмӣҢк№Ңм§Җ кұ°лҰ¬к°Җ кёём–ҙм§Җкі мӮ¬лһҢмқҳ нҶөн–үмқҙ мһҲлҠ” кіімқ„ м§ҖлӮҳм№ кІҪмҡ° мјҖмқҙлё”мқҳ мҶҗмғҒмқҙ лҚ” нҒ° мң„н—ҳлҸ„лҘј л°ңмғқмӢңнӮЁлӢӨ. л”°лқјм„ң л¬ён’Җ нғҖмӣҢм—җ к°Җк№қкі м–‘кҙ‘мӢңмҠӨн…ң 진/нҡҢмҲҳ мғҒнҷ©мқ„ л°”лЎң нҷ•мқён• мҲҳ мһҲлҠ” л¶Җ분м—җ л°°м№ҳмӢңмј°лӢӨ.

кё°лҠҘм ҒмңјлЎңлҠ” л№ лҘё м–‘кҙ‘мӢңмҠӨн…ң м„Өм№ҳлҘј мң„н•ҙ лқјмқҙм ҖлһҷмқҖ л¬ён’Җ нғҖмӣҢ мёЎл©ҙм—җ м„Өм№ҳн•ҳмҳҖмңјл©°, м•Ҳм „мқ„ мң„н•ҙ л©”мқё нҒ¬л Ҳмқёмқҳ мқҙлҸҷ л°ҳкІҪкіј мӮ¬лһҢмқҳ лҸҷм„ мқҙ кІ№м№ҳм§Җ м•ҠлҸ„лЎқ кі л Өн•ҳм—¬ л°°м№ҳн•ҳмҳҖлӢӨ. к·ёлҰ¬кі к°җм••л°°кҙҖмқҳ кІҪмҡ° лқјмқҙм Җлһҷ кё°л‘Ҙм—җ кі м •н•ҳм—¬ м„Өм№ҳн•ҳмҳҖлӢӨ. к°җм••л°°кҙҖмқҖ мӨ‘ мң„н—ҳлҸ„м—җ мҶҚн•ҳлҜҖлЎң мӮ¬лһҢмқҳ нҶөн–үмқҙ м ңн•ңлҗҳлҠ” кіім—җ л°°м№ҳн•ҙм•ј н•ңлӢӨ. ліё мӢӨмҰқмӢңн—ҳм—җм„ңлҠ” лӢЁкҙҙ нҲ¬мһ…кіј нҡҢмҲҳлҘј м—°мҶҚм ҒмңјлЎң н•ҳм§Җ м•Ҡкё° л•Ңл¬ём—җ лӢЁкҙҙ нҲ¬мһ… мӢңмҠӨн…ңмқҙ мң„м№ҳн•ң л¶Җ분과 к°җм••мһҘм№ҳлҘј к°ҷмқҙ мң„м№ҳмӢңмјң нҲ¬мһ…н• л•ҢлҠ” мӮ¬лһҢмқҙ м§ҖлӮҳлӢӨлӢҲлҠ” кіөк°„мңјлЎң нҡҢмҲҳн• л•ҢлҠ” мӮ¬лһҢмқҳ м¶ңмһ…мқ„ м ңн•ңн•ҳлҸ„лЎқ л°°м№ҳн•ҳмҳҖлӢӨ. нҡҢмҲҳмӢңмҠӨн…ңмқҖ нҒ° мҶҢмқҢмқҙ л°ңмғқн•ҳкі л§ҺмқҖ м–‘мқҳ л¬јмқҙ л°ңмғқн•ҳм—¬ мӮ¬лһҢмқҙ лҜёлҒ„лҹ¬м§Ҳ мҲҳ мһҲмңјлҜҖлЎң мғҒлҢҖм ҒмңјлЎң м„ лҜё м§Җм—ӯм—җ л°°м№ҳн•ҳмҳҖлӢӨ. н•ҳм§Җл§Ң н•ҙмҲҳк°Җ л°ңм „кё°, кі м••мқёлІ„н„°м—җ м№ЁнҲ¬н•ҳм§Җ м•ҠлҸ„лЎқ л‘җ мӢңмҠӨн…ңк°„мқҳ мқҙкІ© кұ°лҰ¬ л°Ҹ 분лҰ¬лҢҖлҘј м„Өм№ҳ, л°ңм „кё° л°Ҹ кі м••мқёлІ„н„°лҘј лҶ’м—¬м„ң м„Өм№ҳн•ҳлҸ„лЎқ н•ҳм—¬ мң„н—ҳлҸ„лҘј м ңкұ°н•ҳмҳҖлӢӨ. л§Ҳм§Җл§үмңјлЎң Control VanмқҖ кёҙкёү мғҒнҷ© мӢң мӮ¬лһҢмқҙ л№ЁлҰ¬ 진мһ…н• мҲҳ мһҲм–ҙм•ј н•ҳл©° лӘЁл“ мӢңмҠӨн…ңмқ„ м ңм–ҙн•ҙм•ј н•ҳлҜҖлЎң к°ҖмһҘ к°Җк№Ңмҡҙ A лҚ°нҒ¬м—җ м„Өм№ҳн•ҳмҳҖлӢӨ. м„ л°• мң„м—җ м„Өм№ҳлҗҳлҠ” лӘЁл“ мӢңмҠӨн…ңмқҖ н•ҳмӨ‘кіј м„ л°• н•ҳл¶Җмқҳ л©”мқё н”„л Ҳмһ„к°„мқҳ м•Ҳм •м„ұмқ„ кі л Өн•ҳм—¬ м •нҷ•н•ң мң„м№ҳлҘј кІ°м •н•ҳмҳҖкі DNV-GL(Det Norske Veritas/Germanischer Lloyd)мқҳ мҠ№мқёмқ„ л°ӣм•„ 진н–үн•ҳмҳҖлӢӨ. мқҙм—җ л”°лҘё м „мІҙ л°°м№ҳлҸ„лҠ” Fig. 5мҷҖ к°ҷлӢӨ.

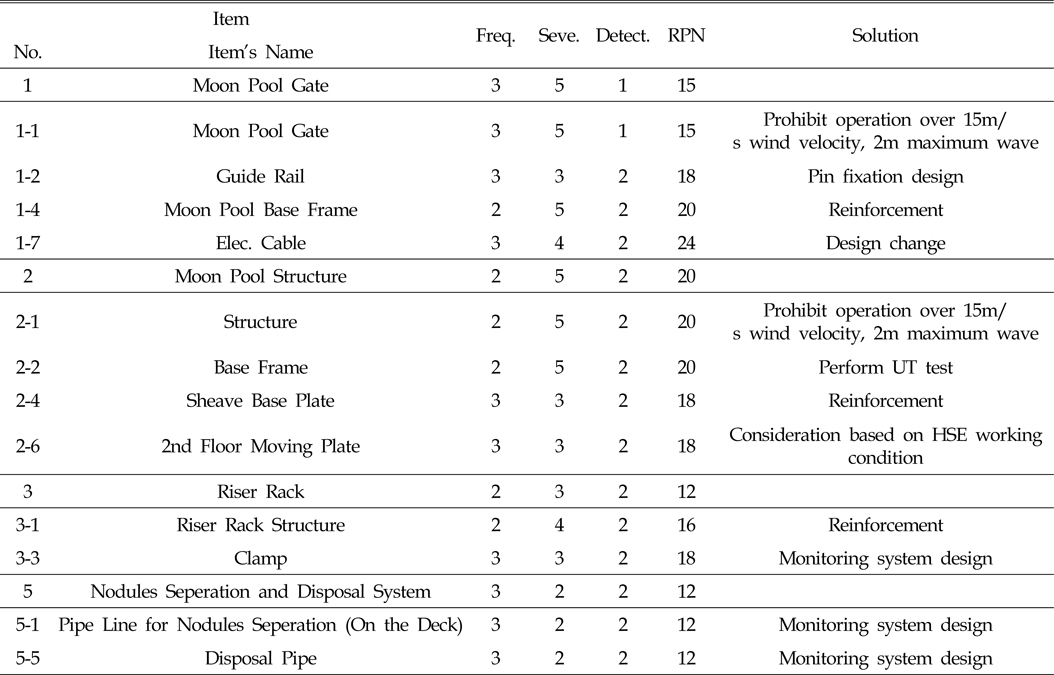

м–‘кҙ‘мӢңмҠӨн…ң мӢӨмҰқ мӢңн—ҳмқ„ мң„н•ң м„ мғҒ м„Ө비лҠ” мһҗмІҙ к°ңл°ң, м ңмһ‘лҗҳлҠ” л¶Җ분мқҙкё° л•Ңл¬ём—җ мң„н—ҳлҸ„ нҸүк°Җк°Җ н•„мҲҳм ҒмқҙлӢӨ. мң„н—ҳлҸ„ нҸүк°ҖлҠ” лЁјм Җ м–‘кҙ‘мӢңмҠӨн…ң нҶөн•© мҡҙмҡ©м—җм„ң л°ңмғқн• мҲҳ мһҲлҠ” кі мһҘлӘЁл“ңлҘј 분м„қн•ҳкі , мқҙкІғмқҳ л°ңмғқ л№ҲлҸ„мҷҖ л°ңмғқм—җ л”°лҘё мҶҗмғҒ/н”јн•ҙ м •лҸ„лҘј к°қкҙҖм ҒмңјлЎң 분м„қн•ҳлҠ” кІғмқҙлӢӨ. лӢӨмқҢмңјлЎңлҠ” 분м„қлҗң кі мһҘлӘЁл“ңмқҳ н”јн•ҙлҘј мөңмҶҢнҷ” н• мҲҳ мһҲлҠ” лҢҖмқ‘ л°©м•Ҳмқ„ м ңмӢңн•ҳкі , мқҙлҘј нҶөн•ҙ л°ңмғқл№ҲлҸ„мҷҖ мҶҗмғҒ/н”јн•ҙмқҳ м Җк°җ м •лҸ„лҘј мҳҲмёЎн•ҳлҠ” кІғмқҙлӢӨ.

FMEA 분м„қмқҖ лҢҖмғҒ мӢңмҠӨн…ңм—җ мһ мһ¬лҗң к·ёлҰ¬кі л°ңмғқ к°ҖлҠҘн•ң кі мһҘлӘЁл“ң л°Ҹ к·ё мӣҗмқёкіј кІ°кіјлҘј мІҙкі„м ҒмңјлЎң л№ м§җм—Ҷмқҙ мӢқлі„н• мҲҳ мһҲмңјл©°, FMEA мӨ‘м—җ л…јмқҳлҗҳкі кІ°м •лҗң мң„н—ҳлҸ„ м§ҖмҲҳлҘј нҶөн•ҙ лҢҖмғҒмӢңмҠӨн…ңмқҳ м „л°ҳм Ғмқё м•Ҳм „м„ұ мҲҳмӨҖмқ„ м •м„ұм Ғ(Qualitative) лҳҗлҠ” мӨҖм •лҹүм Ғ(Semi-quantitative)мңјлЎң нҷ•мқён• мҲҳ мһҲлӢӨ. мӢқлі„лҗң мң„н—ҳмҡ”мҶҢл“Өмқҳ мӣҗмқёкіј кІ°кіјлҘј м Ғм ҲнһҲ м ңм–ҙн•ҳм—¬ н•ҙлӢ№ мң„н—ҳлҸ„лҘј к°җмҶҢмӢңнӮӨкё° мң„н•ң лҢҖмқ‘ л°©м•Ҳ, мҰү м•Ҳм „мӢңмҠӨн…ңмқ„ н•©лҰ¬м Ғмқҙкі нҡЁкіјм ҒмңјлЎң лҸ„м¶ңн•ҙ лғ„мңјлЎңмҚЁ лҢҖмғҒ мӢңмҠӨн…ңмқ„ ліҙлӢӨ м•Ҳм „н•ҳкі мӢ лў°н• мҲҳ мһҲлҠ” мҲҳмӨҖмңјлЎң к°ңл°ңн• мҲҳ мһҲкІҢ н•ҳлҠ” кІғ лҳҗн•ң FMEAмқҳ мӨ‘мҡ”н•ң м—ӯн• мқҙмһҗ лӘ©м Ғмқҙлқј н• мҲҳ мһҲлӢӨ. ліё м—°кө¬м—җм„ңлҠ” л°ңмЈјмІҳ, м„Өкі„, м ңмһ‘ л°Ҹ к°җмӮ¬ м—…мІҙл“Өмқ„ нҸ¬н•Ён•ҳм—¬ FMEA к·ёлЈ№мқ„ кө¬м„ұн•ҳмҳҖкі 3лІҲмқҳ нҡҢмқҳм—җ кұ°міҗ FMEA 분м„қмқ„ мӢӨмӢңн•ҳмҳҖлӢӨ. м–‘кҙ‘мӢңмҠӨн…ң мӢӨмҰқмӢңн—ҳмқ„ мң„н•ң м–‘кҙ‘мӢңмҠӨн…ңмқҳ мҲҳмӨ‘ 진/нҡҢмҲҳ м„Өм№ҳ, кё°лҸҷ л°Ҹ м–‘кҙ‘, м„ мғҒ분лҰ¬ л°Ҹ мІҳлҰ¬кіјм • мғҒнҷ©м—җм„ңмқҳ лӘЁл“ кі мһҘлӘЁл“ңлҘј мӢқлі„н•ҳмҳҖлӢӨ. к°Ғ кі мһҘлӘЁл“ңмқҳ л№ҲлҸ„, мҳҒн–Ҙ м •лҸ„лҘј Table 3м—җ мғҒм„ёнһҲ н‘ңкё°н•ҳмҳҖлӢӨ. нҠ№нһҲ, м–‘кҙ‘мӢңмҠӨн…ңмқҳ 진/нҡҢмҲҳ мһ‘м—… мӨ‘ мһҘ비 충лҸҢ, л¬ён’Җ кІҢмқҙнҠё л Ҳмқј мқҙнғҲ, н•ҳмӨ‘м—җ мқҳн•ң нҢҢмҶҗ л°Ҹ ліҖнҳ•, лӢЁкҙҙ нҡҢмҲҳ мӢңмҠӨн…ңмқҳ л§Ҳм°° л°Ҹ мқҙл¬јм§ҲлЎң мқён•ң лҲ„мҲҳ лҳҗлҠ” мһ‘лҸҷ л¶ҲлҠҘмқҙ мң„н—ҳлҸ„к°Җ л§Өмҡ° лҶ’мқҖ кІғмңјлЎң нҢҢм•…лҗҳм—ҲлӢӨ. нҠ№нһҲ лӢЁкҙҙ нҡҢмҲҳ мӢңмҠӨн…ңмқҳ кІҪмҡ° мғҒлҢҖм ҒмңјлЎң лҶ’м§Җ м•ҠмқҖ кі мһҘлӘЁл“ңмқҙм§Җл§Ң кІЁмҡёмІ мӢӨн—ҳмқҙкё° л•Ңл¬ём—җ кІ°л№ҷ, мһ‘м—…мһҗмқҳ мғҒн•ҙлҘј кі л Өн•ҳм—¬ м„ м •н•ҳмҳҖлӢӨ. мӢқлі„лҗң лҶ’мқҖ кі мһҘлӘЁл“ңлҠ” мҡҙмҡ© нҷҳкІҪ к°Җмқҙл“ңлқјмқё кө¬м¶•, кө¬мЎ° ліҖкІҪ, кө¬мЎ° л¶Ҳлҹү кІҖмӮ¬ мӢңмҠӨн…ң кө¬м¶•, мң„н—ҳ к°җм§Җ н”„лЎңм„ёмҠӨ 추к°Җ л°Ҹ мһ‘м—…мһҗмқҳ к°җмӢң лҳҗлҠ” к°Ғлі„н•ң мЈјмқҳ л“ұмқҳ нҳ•нғңлЎң л°©м•Ҳмқҙ л§Ҳл Ёлҗҳм—ҲлӢӨ. мқҙлҠ” Table 2м—җ н‘ңкё°лҗҳм–ҙ мһҲлӢӨ.

ліё л…јл¬ём—җм„ңлҠ” нҢҢмқјлҹҝ м–‘кҙ‘мӢңмҠӨн…ңмқҳ мҳҲ비нҢҢмқјлҹҝ м„ұлҠҘ мӢӨмҰқмӢңн—ҳ(PPMT)мқ„ мң„н•ҙ к°ңл…җ м„Өкі„ лӢЁкі„м—җм„ң мҡҙмҡ© мӢңлӮҳлҰ¬мҳӨм—җ л”°лқј н•„мҡ”н•ң м„ мғҒ мӢңмҠӨн…ңмқ„ м •мқҳн•ҳкі мқҙлҘј кё°л°ҳмңјлЎң м„ мғҒ м„Ө비мқҳ л°°м№ҳмҷҖ м„Өкі„лҘј мң„н•ҙ FMEA 분м„қмқ„ нҶөн•ҳм—¬ мһ мһ¬лҗң кі мһҘлӘЁл“ңлҘј мӢқлі„н•ҳкі мң„н—ҳлҸ„лҘј мөңмҶҢнҷ” н• мҲҳ мһҲлҠ” лҢҖмқ‘ л°©м•Ҳмқ„ м ңмӢңн•ҳмҳҖлӢӨ. мһҗм„ён•ң лӮҙмҡ©мқҖ лӢӨмқҢкіј к°ҷлӢӨ.

(1) мҡҙмҡ© мӢңлӮҳлҰ¬мҳӨм—җ л”°лҘё н•„мҡ”н•ң м„ мғҒ мӢңмҠӨн…ңмқҖ м–‘кҙ‘мӢңмҠӨн…ңмқ„ ліҙкҙҖн• мҲҳ мһҲлҠ” лқјмқҙм Җлһҷ, м–‘кҙ‘мӢңмҠӨн…ң м„Өм№ҳ/н•ҙмІҙлҘј мң„н•ң л¬ён’Җ нғҖмӣҢ, м„ мғҒм••л Ҙк°•н•ҳл°°кҙҖ, лӢЁкҙҙ분лҰ¬нҡҢмҲҳ л°Ҹ н•ҙмҲҳл°°м¶ң мӢңмҠӨн…ңмқҙлӢӨ. лҳҗн•ң м–‘кҙ‘мӢңмҠӨн…ң м „мІҙлҘј мҡҙмҡ©н• мҲҳ мһҲлҠ” м„ мғҒ нҶөн•©мҡҙмҡ©мӢңмҠӨн…ң, кі м•• м „л Ҙ кіөкёүмқ„ мң„н•ң м„ мғҒл°ңм „кё° л°Ҹ м—„л№ҢлҰ¬м»¬-мңҲм№ҳ(2лҢҖ, лІ„нҚј л°Ҹ нҺҢн”„мҡ©), м–‘кҙ‘нҺҢн”„ кө¬лҸҷ мқёлІ„н„°к°Җ н•„мҡ”н•ҳлӢӨ. мқҙм—җ лҢҖн•ң м Ғм Ҳн•ң м ңмӣҗкіј мҡ”кө¬ мӮ¬н•ӯл“Өмқ„ м •мқҳн•ҳмҳҖлӢӨ.

(2) м„ мғҒ мӢңмҠӨн…ңл“Өмқҳ мң„н—ҳлҸ„ л°Ҹ кё°лҠҘмқ„ кё°л°ҳмңјлЎң м„ л°• лӮҙ л°°м№ҳлҘј мҲҳн–үн•ҳмҳҖлӢӨ. нҷ”мһ¬, нҸӯл°ң л“ұмқҳ мң„н—ҳлҸ„к°Җ нҒ° мӢңмҠӨн…ңм—җ лҢҖн•ҙм„ңлҠ” м„ лҜём—җ л°°м№ҳн•ҳкі кё°лҠҘм ҒмңјлЎң м–‘кҙ‘мӢңмҠӨн…ң 진/нҡҢмҲҳмҷҖ кҙҖл Ёлҗң кё°лҠҘмқ„ л¬ён’Җ мЈјліҖм—җ л°°м№ҳн•ҳмҳҖлӢӨ. лҳҗн•ң мһ‘м—…мһҗмқҳ лҸҷм„ кіј мһ‘м—…мӢңлӮҳлҰ¬мҳӨ мғҒ лҸҷмӢңм—җ л°ңмғқн•ҳм§Җ м•ҠлҠ” мӢңмҠӨн…ңл“Өмқ„ л°°м№ҳн•ҳм—¬ мң„н—ҳлҸ„лҘј мөңмҶҢнҷ” н•ҳмҳҖлӢӨ.

(3) FMEA к·ёлЈ№мқ„ кө¬м„ұн•ҳкі нҡҢмқҳлҘј нҶөн•ҙ м–‘кҙ‘мӢңмҠӨн…ң мӢӨмҰқмӢңн—ҳмқ„ мң„н•ң лӘЁл“ кі мһҘлӘЁл“ңлҘј мӢқлі„н•ҳмҳҖлӢӨ. FMEA 분м„қ кІ°кіј, м–‘кҙ‘мӢңмҠӨн…ңмқҳ 진/нҡҢмҲҳ мһ‘м—… мӨ‘ мһҘ비 충лҸҢ, л¬ён’Җ кІҢмқҙнҠё л Ҳмқј мқҙнғҲ, н•ҳмӨ‘м—җ мқҳн•ң нҢҢмҶҗ л°Ҹ ліҖнҳ•, лӢЁкҙҙ нҡҢмҲҳ мӢңмҠӨн…ңмқҳ л§Ҳм°° л°Ҹ мқҙл¬јм§ҲлЎң мқён•ң лҲ„мҲҳ лҳҗлҠ” мһ‘лҸҷ л¶ҲлҠҘмқҳ кі мһҘлӘЁл“ңк°Җ л°ңмғқ нҷ•лҘ мқҙ лҶ’мқҖ кІғмңјлЎң нҢҢм•…лҗҳм—ҲлӢӨ. лҶ’мқҖ нҷ•лҘ мқҳ кі мһҘлӘЁл“ңм—җ лҢҖн•ҙм„ңлҠ” мҡҙмҡ© нҷҳкІҪ к°Җмқҙл“ңлқјмқё кө¬м¶•, кө¬мЎ° ліҖкІҪ, кө¬мЎ° л¶Ҳлҹү кІҖмӮ¬ мӢңмҠӨн…ң кө¬м¶•, мң„н—ҳ к°җм§Җ н”„лЎңм„ёмҠӨ 추к°Җ л°Ҹ мһ‘м—…мһҗмқҳ к°җмӢң лҳҗлҠ” к°Ғлі„н•ң мЈјмқҳ л“ұмқҳ нҳ•нғңлЎң л°©м•Ҳмқҙ л§Ҳл Ёлҗҳм—Ҳкі мқҙлҘј мғҒм„ё м„Өкі„м—җ л°ҳмҳҒн•ҳмҳҖлӢӨ.

ліё м—°кө¬ кІ°кіјлҘј л°”нғ•мңјлЎң 2015л…„ 11мӣ”м—җ м„ұлҠҘ мӢӨмҰқ мӢңн—ҳмқ„ мң„н•ң м„ мғҒ кө¬мЎ°л¬јмқҙ м ңмһ‘лҗҳм—Ҳкі мқёлӘ… мӮ¬кі л°Ҹ мӢңмҠӨн…ңмқҳ кІ°н•Ё м—Ҷмқҙ мӢңн—ҳмқ„ м„ұкіөм ҒмңјлЎң мҲҳн–үн•ҳмҳҖлӢӨ. мқҙлҠ” мөңк·ј н•ҙм–‘н”ҢлһңнҠё мӮ°м—…м—җм„ң мӨ‘мҡ”мӢң лҗҳкі мһҲлҠ” м „лӢЁм„Өкі„(FEED, front engineering end design) к°ңл…җмқҙл©° м•„м§Ғ м •лҰҪлҗҳм§Җ м•ҠмқҖ мғҲлЎңмҡҙ мӢңмҠӨн…ңмқ„ м„Өкі„н•ҳлҠ” л°©лІ•лЎ мңјлЎң м Ғн•©н•ҳкё° л•Ңл¬ём—җ к·ё нҡЁмҡ©м„ұмқҙ нҒ¬лӢӨ. лҳҗн•ң ліё м„Өкі„мҷҖ мҡҙмҡ© кІҪн—ҳмқҖ н–Ҙнӣ„ мӢ мӮ°м—…мқҙ лҗ н•ҙм–‘кҙ‘л¬јн”ҢлһңнҠёмқҳ мӮ°м—…нҷ” к°ңл°ңм—җ нҷңмҡ©лҗ мҲҳ мһҲлӢӨкі нҢҗлӢЁлҗңлӢӨ.

к°җмӮ¬мқҳ кёҖ

ліё м—°кө¬лҠ” н•ңкөӯн•ҙм–‘кіјн•ҷкё°мҲ мӣҗ л¶Җм„Ө м„ л°•н•ҙм–‘н”ҢлһңнҠём—°кө¬мҶҢмқҳ м§ҖмӣҗмңјлЎң мҲҳн–үлҗң вҖңн•ҙм–‘н”ҢлһңнҠё мһҘ비/мӢңмҠӨн…ң мӢ лў°м„ұ нҸүк°Җ н•өмӢ¬кё°мҲ к°ңл°ң(PES2320)вҖқ л°Ҹ н•ҙм–‘мҲҳмӮ°л¶Җ м§ҖмӣҗмңјлЎң мҲҳн–үлҗң вҖңн•ҙм–‘н”ҢлһңнҠёмӮ°м—…м§Җмӣҗм„јн„° кө¬м¶• л°Ҹ мҡҙмҳҒ(PMS3270)вҖқ кіјм ңмқҳ м—°кө¬кІ°кіј мӨ‘ мқјл¶Җмһ„мқ„ л°қнһҷлӢҲлӢӨ.

References

Chi, S.B., Hong, S.. (Development of Polymetallic Nodules in the NE Equatorial Pacific: Past, Present and Future, Ocean and Polar Research, 2014). 36(4):367-371 10.4217/OPR.2014.36.4.367.

Engelmann, H.E.. (Vertical Hydraulic Lifting of Large-Size Particles вҖ“ A Contribution to Marine Mining OTC 3173 the 10th Annual Offshore Technology Conference 1978.

Hong, S., Kim, H.W., Choi, J.S., Yeu, T.K.. (Total Dynamic Analysis of Deep-seabed Integrated Mining System Proceedings of Conference of KSOE Busan: 2006). 311-314.

Hong, S, Choi, J.S, Kim, H.W, Yeu, T.K, Park, S.J, Lee, T.H, Yoo, J.Hun, Jung, JJ.. (Development of a Self-Propelled Test Collector for Deep-Seabed Manganese Nodules Proceedings of The Seventh ISOPE Ocean Mining Symposium Lisbon, Portugal: 2007.

Hong, S.. (World Market and Opportunities in the Coming Decade 2010 SMM Workshop, Offshore - Deep Sea Mining Dialogue 2010a.

Hong, S.. (Development Outlook of Marine Mineral Resources Proceedings of Conference of KSOE Mokpo: 2010b). 247-250.

Ku, N.K., Hwang, J.H., Lee, J.C., Lee, K.Y.. (Optimal Module Layout for a Generic Offshore LNG Liquefaction Process of LNG-FPSO, Ships and Offshore Structures, 2014). 9(3):311-332 10.1080/17445302.2013.783454.

Park, S.J, Yeu, T.K, Yoon, S.M, Kim, D.W, Hong, S, Kim, H.W, Lee, C.H, Lee, K.M, Kim, S.B.. (Inshore Test of MineRo for Driving Property Analysis Proceedings of Conference of KSOE Mokpo: 2010). 251-254.

Shafiee, M., Fateme, D.. (An FMEA-Based Risk Assessment Approach for Wind Turbine System: A Comparative Study of Onshore and Offshore, Energies, 2014). 7(2):619-642 10.3390/en7020619.

Yeu, T.K, Yoon, S.M, Park, S.J, Hong, S, Kim, H.W, Lee, C.H, Choi, J.S, Sung, K.Y.. (Study on Path Tracking Approach for Underwater Mining Robot 2012 OCEANS 2012.

Yeu, T.K, Yoon, S.M, Hong, S, Kim, J.H, Kim, H.W, Choi, J.S, Min, C.H.. (Operating System of KIOST Pilot Mining Robot in Inshore Test the 10th ISOPE Ocean Mining and Gas Hydrates Symposium 2013). 265-268.

- TOOLS

-

METRICS

-

- 2 Crossref

- Scopus

- 4,947 View

- 127 Download