1. 서 론

디젤유나 벙커C유를 이용하는 선박의 디젤기관은 높은 효율을 바탕으로 100여 년간 주 추진기관으로 이용되고 있다. 비록 액화천연가스(Liquefied natural gas, LNG) 운반선의 경우에는, 운항 중 자연 발생하는 BOG(Boil-off gas)를 활용한 이중연료엔진이 적용되기도 하지만, 선박 추진기관에 대한 원유 의존성은 여전히 지배적이다. 최근 환경 문제로 인해 국제해사기구(IMO, International Maritime Organization)를 중심으로 MARPOL (International Convention for the Prevention of Pollution from Ships) Annex VI에 의거한 선박 대기 오염물질 배출 규제가 강화되고 있는 추세이며, 그 결과 이미 북미 연안이나 유럽 지역과 같은 일부 ECA(Emission control area)에서는 0.1% 황산화물(SOx) 규제가 시행되었다. 뿐만 아니라 질소산화물(NOx) 배출량의 경우 2016년부터는 현재의 20% 수준인 Tier III를 만족시켜야 한다. 이에 따른 대안으로 LNG를 연료로 사용하는 추진기관이 떠오르고 있으며, 액화과정을 거치면서 황 성분을 제거하기 때문에 IMO 오염물질 배출량 기준을 쉽게 만족시킬 수 있다. 또한 미국의 셰일가스 개발과 호주 해상가스전 천연가스 생산이 본격적으로 진행될 것으로 기대됨에 따라 연료비 절감 측면에서도 우위를 점할 수 있을 것으로 기대된다. 따라서 천연가스를 연료로 사용하는 LNG 추진선박이 가장 현실성 있는 대안으로 주목받고 있다(DNV, 2010; DNV, 2011).

LNG 추진선박에 적용 가능한 저장탱크로는 통합형 탱크인 멤브레인(Membrane) 타입과 독립형인 IMO A, B, C 타입 탱크로 분류할 수 있다(IMO, 2010). 이들 LNG 저장탱크를 LNG 추진선박에 활용함에 있어 멤브레인 타입 탱크의 경우 공간효율은 좋으나, BOG 처리를 위한 추가 장치가 요구되고 슬로싱 (Sloshing)으로 인한 구조적 안전성 문제가 발생할 수 있다. 또한 LNG의 기밀과 수밀을 유지하기 위해서는 완전한 형태의 이차방벽이 요구되기 때문에 연료탱크로의 적용은 어려울 것으로 예상된다(Kim et al., 2008; Lee et al., 2014). 독립형 탱크인 IMO A, B 타입 탱크의 경우 탱크 내부에 강도 부재를 설치하여 슬로싱에 대한 대비를 할 수 있으나, LNG의 누설에 대비하여 부분적인 2차 방벽인 Drip Tray가 요구된다. 그리고 탱크 내부 압력이 제한적이기 때문에 BOG발생에 따른 별도의 추가적인 처리장치가 요구된다. 반면, Fig. 1에 나타나 있는 압력용기 형상의 IMO C 타입 탱크는 압력탱크 기준으로 설계되어 탱크의 균열 및 누수가 발생하지 않는다는 것을 가정하고 있기에 이차방벽이 요구되지 않으며 슬로싱에 대한 구조부재 보강이 가능하다. 또한 높은 탱크 내부압력에 의하여 별도의 BOG 처리를 위한 부가장치가 필요하지 않으며 BOG 발생을 현저히 줄일 수 있다는 장점이 있다(Kim et al., 2012).

현재까지 LNG연료 추진 선박은 연료 소모량이 적고 상대적으로 적은 엔진마력을 요구하는 연안 용 페리(Ferry) 또는 소형 해양지원선 위주로 건조되어 왔다. 그러나 최근 컨테이너선과 LNG 운반선과 같은 대형 선박에서도 LNG연료 추진기관을 적용한 선박의 수주가 이뤄짐에 따라 답보상태에 접어든 국내 조선 산업에 새로운 패러다임의 변화가 기대된다. 또한 정부기관, 대형 조선소, 선사 및 LNG 관련 사업자를 중심으로 본격적인 대형 선박에 적용을 위한 연구가 활발히 진행되고 있으며, 일부 선급에서는 LNG 연료 추진 시스템의 설계규정(Design guideline)을 제정하는 등 LNG 연료 추진 선박 개발에 박차를 가하고 있다(ABS, 2011; Kim et al., 2010). 그러나 LNG 연료 탱크의 설계 및 제작에 관한 규정은 아직 표준기준으로 제정되어 있지 않으며 연료탱크에 대한 설계 기술, 연료공급 및 기자재시스템의 효율성, 실제 운용시 안전성 확보에 대한 기술적 검토가 불가피하다(Kim and Yoon, 2009).

본 연구에서는 대형 컨테이너선 및 원유선 실적선 적용을 위한 단계로 IMO C-type mock-up 탱크를 제작하여 성능테스트를 진행하였다. 기존의 C 타입 LNG 탱크와는 다른 점으로는 내조를 지지하는 별도의 서포트(Support) 없이 부착된 단열재만으로 지탱 가능하도록 하였다. 기존 단열재인 폴리우레탄 폼 (Polyurethane foam)의 경우 실제 탱크 내에서 단열 성능만을 고려해 부착되는 것이 일반적이나, 본 연구에서는 단열 성능이외에도 압축 성능을 지니는 진공단열패널을 적용하여 내조 팽창을 수용하도록 하였다. 이를 바탕으로 기존 두께보다 내조를 얇게 설계할 수 있는 방안을 제시해 설계제작 비용을 줄이고자 하였다. 압력용기를 비롯한 대형 구조물의 구조거동을 파악하기 위해서는 다양한 구조 해석 프로그램을 사용하는 방법이 주로 사용되고 있으나, 각종 물성치와 경계조건의 설정 등으로 이루어지는 해석만으로는 구조체의 내구성을 검증하기에는 부족하다. 따라서 실제 탱크 내조의 외벽에 스트레인 측정을 통해 압력에 따른 탱크 내부의 거동을 분석 하였으며, 한계 상태 이상의 압력을 가해 내구성을 평가하고자 한다.

2. 시험준비

2.1 Mock-up 탱크 제원 및 시공

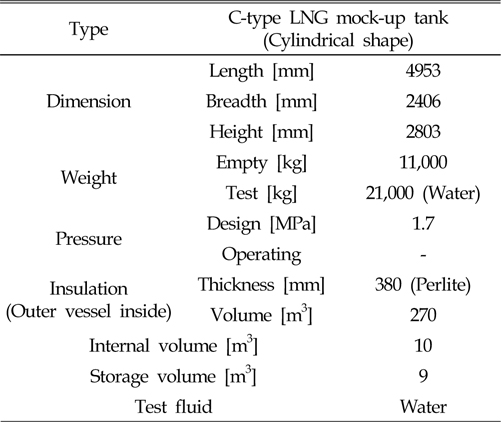

본 연구에 제작된 Mock-up 탱크의 제원을 Table 1에 정리하였다. 탱크는 내조(Inner) 및 외조(Outer) 탱크로 구성되어 있으며, 전도 및 대류에 의한 열손실을 최소화하기 위해 내⋅외조 사이의 공간을 진공으로 유지시켰다. 또한, 복사열을 차단하기 위해 단열 공간 내부에 펄라이트(Perlite)를 충진 시킴으로써 진공성능을 향상시키고자 하였다. 탱크 내조 두께는 4mm, 외조 두께는 16mm로 제작되었으며 기존 IMO C 타입의 탱크 설계 압력인 0.3-0.5MPa보다 훨씬 높은 1.7MPa를 가하여 변형률 측정을 통한 내조의 내구성을 평가하고자 하였다. Mock-up 탱크는 압력용기 제작업체를 통해 실제 LNG 온도 환경(-196℃)에서 성능시험이 가능하도록 시공되었다. 압력용기제작기준⋅안전기준 및 검사기준에 따르면 압력용기는 제작 후 국부적인 팽창, 늘어남과 같은 특성과 내압성능을 확인하도록 명시되어있으며 수압에 의한 내압시험을 하여 합격하여야 한다. 또한 실제 LNG 온도 환경(-196℃)과 시험 온도간의 차이를 보정하기 위해 최고 허용압력(또는 설계압력)의 1.5배의 압력에 다음 식과 같이 온도보정을 하여 압력을 가하도록 되어 있다.

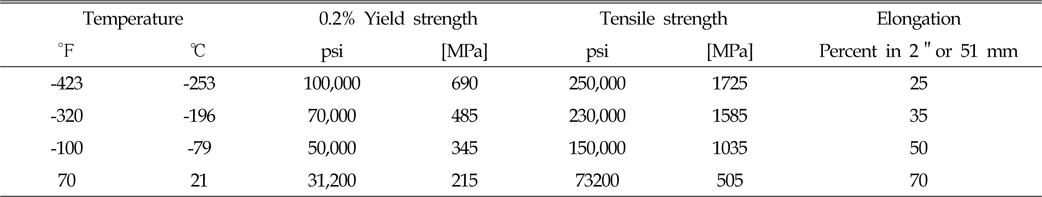

여기서 Pa는 온도 보정된 내압시험압력이고 P 는 온도 보정전의 내압시험압력이며, σn 과 σa는 각각 내압시험 시 온도의 재료 허용인장응력과 설계 온도에서의 재료 허용인장응력 값이다. Table 2에 내조를 구성하는 재질인 SUS304의 온도별 재료 인장 물성치를 나타내었다. Fig. 1에 내조와 외조의 제작절차를 나타내었다. 내조와 외조를 따로 제작하고, 단열재를 외조에 부착 후 내조와 외조를 도킹하는 방식으로 진행되었다. 스트레인 게이지는 도킹 전에 내조 외벽에 부착을 완료하였으며, 도킹 과정 중에 충진재와의 마찰로 인한 스트레인 게이지의 손상을 막기 위해 보호 코팅액(M-coat A protective coating)을 첨가한 후 와이어와 함께 밀봉 처리하였다.

2.2 스트레인 게이지

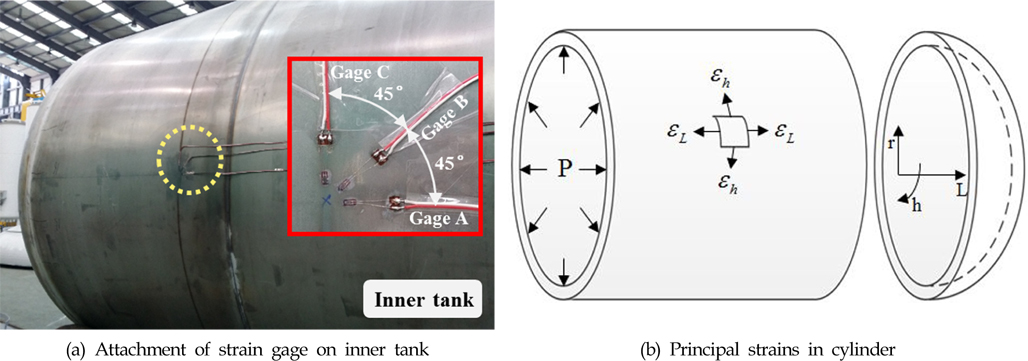

Mock-upㅋ 탱크 건설을 통해 확인하여야 할 사항으로 실제 LNG 저장에 따른 압력 상승으로 인한 내조의 변형 거동 및 내구성을 파악하는 것이다. 변형 거동을 파악하기 위하여 실제 거동을 측정할 수 있는 스트레인 게이지를 이용한 측정 시스템을 구축하였다(Kim et al., 2003). Fig. 2 (a)와 같이 압력상승에 따른 내조의 변화를 관찰하기 위하여 내조 외벽에 스트레인 게이지를 부착하였다. 스트레인 게이지 부착지점은 내조 외벽을 상단부, 하단부 및 측면부로 나누어 대칭성을 고려하여 결정하였으며 측정 점은 Rosette type 게이지 6개 총 18채널을 구성하였다. 또한 본 시험에서 사용된 접착제는 MM사의 M-Bond 200이며, 게이지와 납땜 부에 발생될 수 있는 외부 충격 및 습기 방지를 위해 코팅제(M-coat A)를 도포하였다.

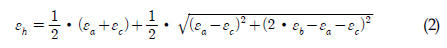

스트레인 게이지를 통해 계측된 변형률은 주 변형률(Principal strain)계산에 사용되며, Fig. 2(b)에 표시된 두 개의 주 변형률을 계산하기 위한 식은 다음과 같다(Kang, 1993; Kim et al., 2004).

여기에서 εh 는 원주방향 변형률, εL 는 길이방향 변형률, εa, εb, εc는 각각 게이지 A, B, C에서 계측된 변형률을 나타낸다.

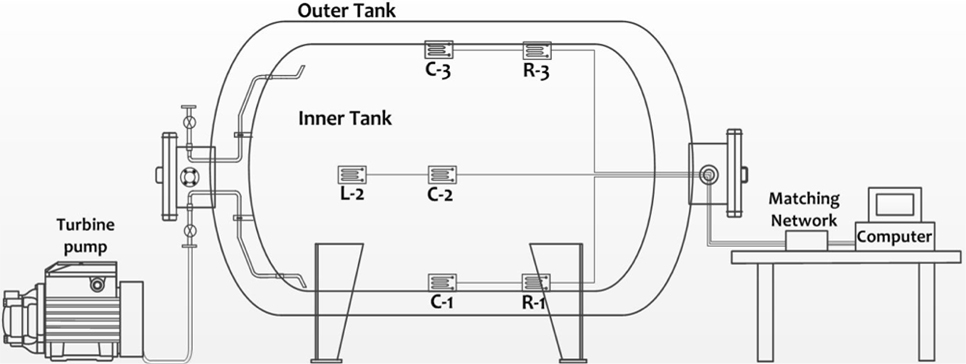

2.3 계측구성

주변형률을 계산하기 위하여 내조 외벽에 부착된 스트레인게이지는 Rosette type으로 구성되어 있으며, 길이방향에 따라 탱크 중심(C)을 기준으로 좌(L)⋅우(R)로 나누어 각각 배치하였다. 또한 높이 별로 상단부(3), 측면부(2) 및 하단부(1)로 배치함에 따라 Rosette type 게이지는 Fig. 3과 같이 총 6개로 구성되어 있다. 이와 같이 구성된 게이지는 리드 와이어와의 연결을 통해 단열재를 거쳐 외조 밖으로 나오도록 구성하여 계측용 PC로 직접 연결하도록 하였다. 특히 내조와 외조 도킹과정 중에 단열재와의 마찰로 인한 리드 와이어의 손상을 최소화하기 위해 와이어를 감싸도록 테이핑을 수행하였으며, 리드 와이어의 노출이 내⋅외조 사이의 진공상태 유지에 영향을 미치지 않도록 글라스 울(Glass wool)로 채워 넣었다. 계측용 PC는 각 게이지로부터 나오는 데이터를 취합하여 측정 중 FFT(Fast fourier transform)나 히스토그램의 동시 분석 및 표시가 실시간으로 가능한 EDX-2000A(독일, KYOWA사)를 사용하였다. 수압은 터빈 펌프를 통해 압력을 조절하였으며 탱크 외부에 부착된 압력계측기를 통해 탱크 내부의 압력을 확인 가능하도록 하였다.

3. 결과 및 고찰

3.1 Strain-time 계측 분석

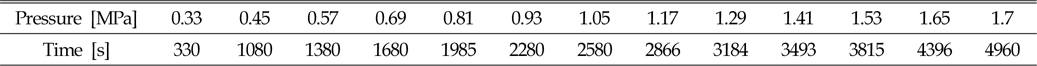

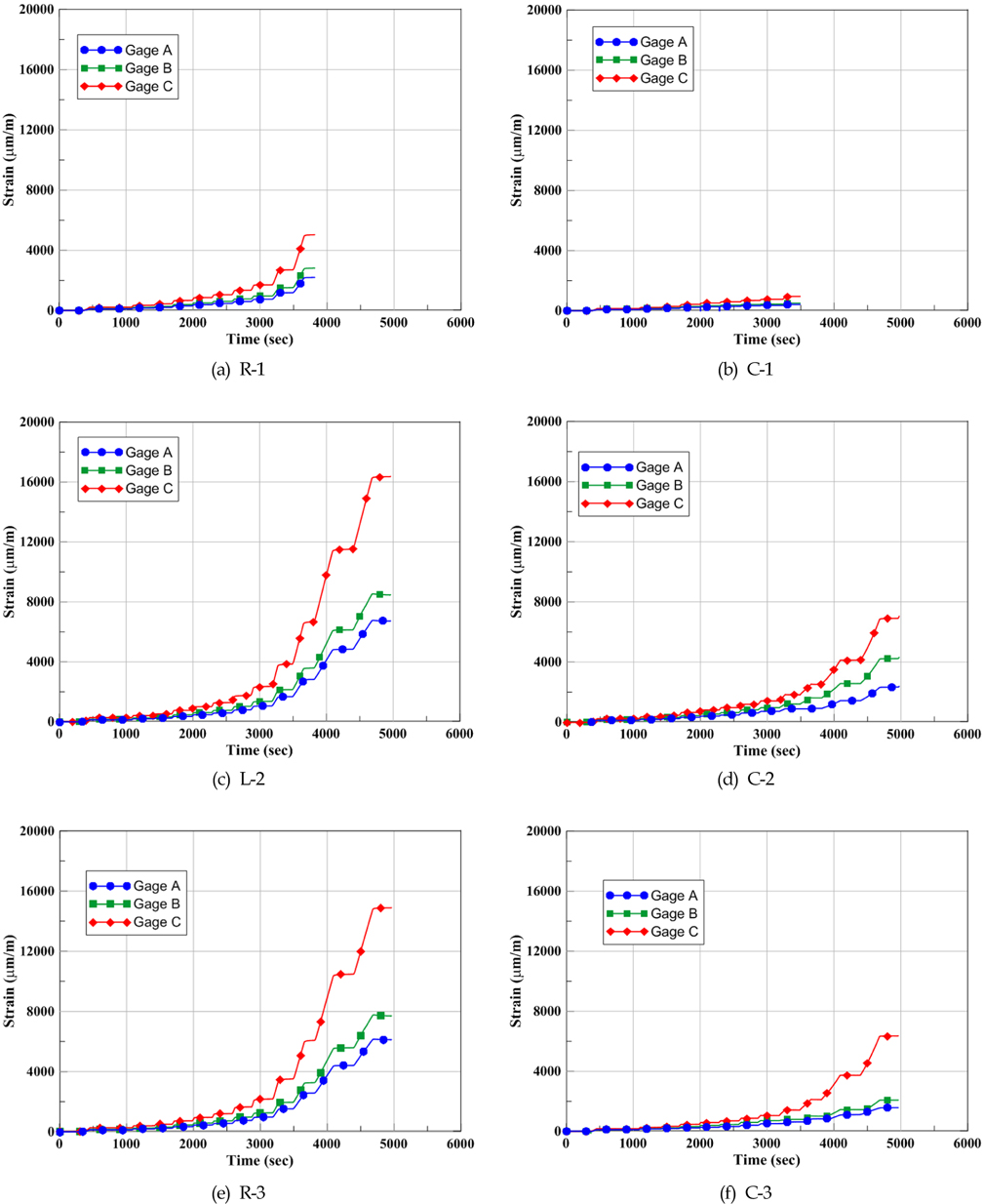

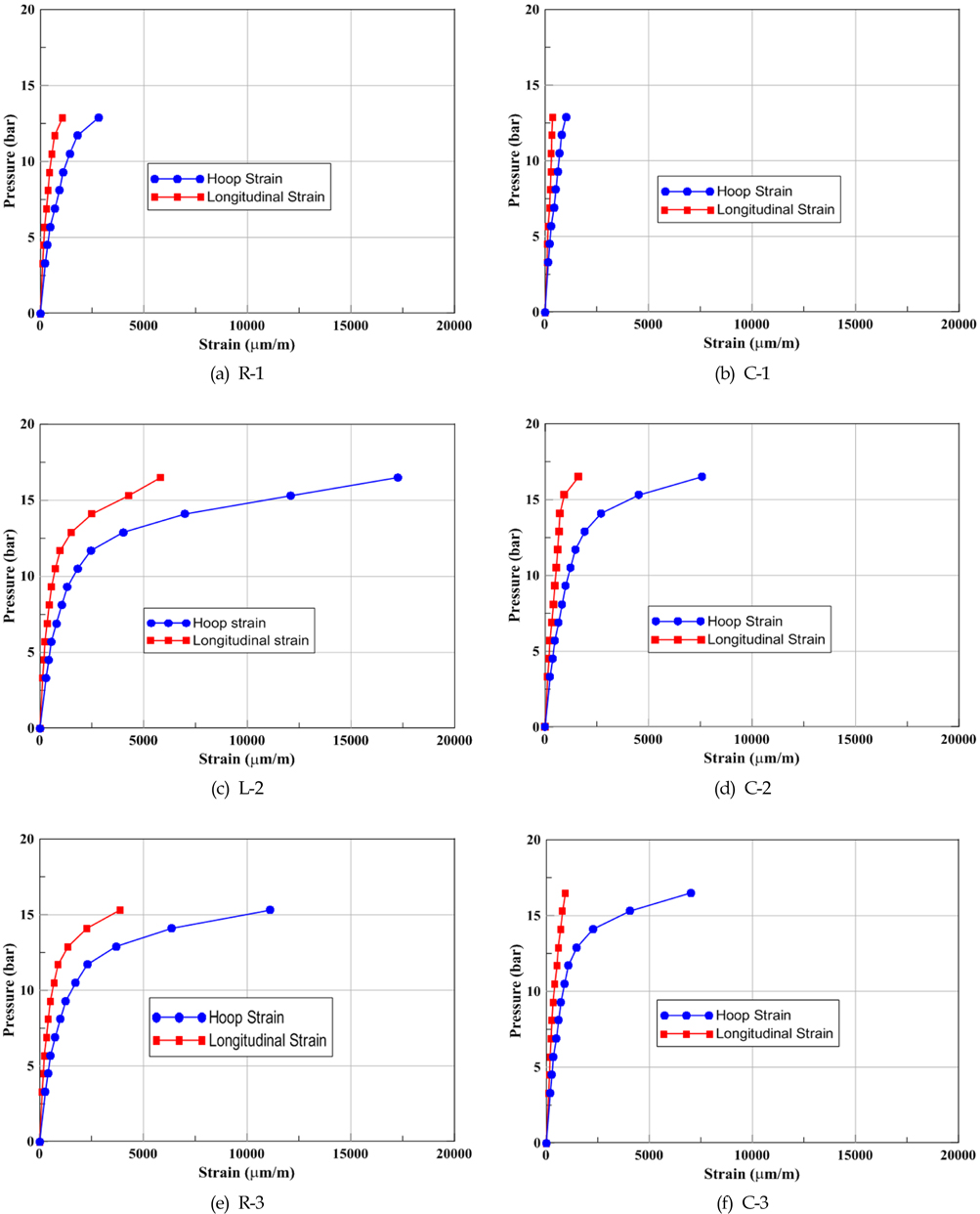

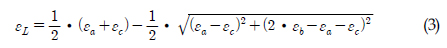

본 연구에서는 Mock-up탱크에 스트레인 게이지를 부착하여 실제 변형을 계측 하였으며, 특히 내조의 경우 Mild steel로 제작된 외조와 달리 SUS304로 제작되어 실제 LNG의 극저온 환경을 고려하여 설계하였다(Kim et al., 2000). 이 때 SUS304의 탄성영역은 0.8MPa 이내로 탄성영역 외에도 그 이상의 압력을 가해 소성변형에서의 거동 분석 및 내구성을 평가하고자 하였다. 각 시간에 따른 내조 내부에 작용하는 압력의 크기는 Table 3에 나타내었다. 수압을 통해 내부의 압력을 상승시킨 후 일정 시간동안 해당 압력을 유지하도록 하여 급격한 팽창에 따른 균열 등의 파손을 방지하고 측정값의 신뢰성을 확보하고자 하였다. Fig. 4는 탱크 내조에 부착된 6개 지점에서의 각 방향별 측정 변형 양상을 보여준다. (a)와 (b)는 내조 하단에 부착된 변형이며, (c)와 (d), (e)와 (f)는 각각 내조의 측면과 상단에서의 변형을 나타낸다. 각 지점에서의 변형은 탱크 내조에 가해지는 압력에 비례하여 선형적으로 나타나는 것을 알 수 있다(Lee et al., 2005). 또한 측정 결과에 따르면 탱크의 길이방향으로 부하되는 인장변형이 원주방향에 비해 작게 나타나는 것을 알 수 있으며, 길이방향에서 원주방향으로 갈수록 그 값이 커지는 것을 알 수 있다. 이는 동일한 내압을 받는 압력탱크의 응력계산 시 원주방향의 응력(Hoop stress)이 축방향의 응력(Longitudinal stress)에 비해 값이 크다는 것을 나타낸다. 동일한 측정 위치 및 압력에서의 원주방향의 변형과 축방향의 변형간의 비를 살펴보면 탄성영역인 0.8MPa내에서는 2.1~2.4로 나타났으며, 소성영역에서 내조에 가해지는 압력이 커질수록 원주방향의 변형이 상대적으로 더 커지는 것으로 나타났다. 특히 길이방향의 중심에서 계측된 C-1, C-2 및 C-3 지점에서 길이방향 변형에 대한 원주방향 변형의 비가 가장 크게 나타났다. 또한 길이 방향의 중심(Fig. 4 (b), (d), (f))을 기준으로 좌⋅우에서(Fig. 4 (a), (c), (e))에서 더 큰 변형값이 계측되었으며, 중심부에서는 양측면의 팽창에 의해 상대적으로 작게 변형된 것으로 보인다. 내조의 하단에 부착지점인 R-1과 C-1(Fig. 4 (a), (b))에서의 계측값은 1.29MPa까지 계측되어 측면이나 상단에 비해 낮은 압력까지 계측되었다. 이는 내조와 외조 도킹 중에 손상이 있었거나 서포트 없이 단열재만으로 내조를 지지하는 탱크의 특성상 변형 및 팽창으로 인한 단열재와의 직접적인 마찰이 스트레인 게이지 손상에 영향을 미쳤을 것으로 판단된다.

3.2 Pressure-strain 분석

압력용기의 변형을 관찰하기 위해 Rosette type으로 부착된 스트레인 게이지의 계측값을 식 (1)과 (2)를 통해 탱크의 원주방향 변형률과 길이방향 변형률을 각각 계산하여 나타내었다. Fig. 5는 가수압에 따른 각 지점에서의 변형 양상을 보여준다. 또한 Fig. 5 (c)와 (d)를 통해 상단 및 하부에 비해 측면을 중심으로 변형이 진행되며 소성 변형으로 진행될수록 연신의 변화가 크다는 것을 알 수 있다. 이와 같이 연신이 특정 방향으로만 진행될 경우 응력 집중 현상이 유발될 수 있으므로 보강재와 지지대 배치를 통해 이러한 현상을 완화시키거나 기존의 폴리우레탄 폼(Polyurethane foam)이 아닌 구조 강도를 지니는 단열재를 사용할 경우 충분한 압축 성능이 요구된다. 높이에 따른 변형의 정도는 측면부, 상단부, 하단부 순으로 나타났으며 상단에서는 내압의 방향과 탱크 내 물과 탱크 자체에 작용하는 중력의 방향이 서로 상쇄되기 때문에 상단에서의 변형이 측면에서 보다 적은 것으로 판단된다. 반면 하단부에서는 자중에 의해 테스트 초기부터 완전 밀착되었지만 그에 반해 측면부에서는 비교적 변형할 공간적 여유가 있으므로 변형이 크게 얻어진 것으로 판단된다. 내조 제작에 사용된 SUS304는 항복이 비교적 낮으며 연신율이 큰 것에 반해 극한강도가 높은 특성으로 인해 지속적으로 팽창만 하였으며, 시험 후 탱크 내조 해체 작업을 하여 파열로 인한 누수는 발생하지 않았음을 확인하였다(Yim et al., 2014).

4. 결 론

본 연구에서는 LNG연료 추진 선박에 사용되는 IMO C 타입 탱크의 설계개념을 기본으로 하여 대형 컨테이너선 및 원유선으로의 실적선 확장 적용을 위한 Mock-up 탱크의 성능테스트를 진행하였다. 탱크 내조의 외벽에 스트레인 게이지를 부착하여 압력에 따른 거동을 분석 하였으며 탄성영역 외에도 그 이상의 압력을 가해 소성변형에서의 내구성을 평가하였다. 본 연구의 결과는 다음과 같이 요약된다.

(1) 스트레인 게이지가 부착된 각 지점에서의 변형은 탱크 내조에 가해지는 압력에 비례하여 선형적으로 나타났다. 또한 탱크의 길이방향으로 부하되는 인장변형이 원주방향에 비해 작게 나타났으며, 길이방향에서 원주방향으로 갈수록 그 값이 크게 나타났다. 이는 동일한 내압을 받는 압력탱크의 응력계산 시 원주방향의 응력이 축방향의 응력에 비해 값이 크다는 것을 나타낸다.

(2) 동일한 측정 위치 및 압력에서의 원주방향의 변형과 축방향의 변형간의 비를 살펴보면 탄성영역인 0.8MPa내에서는 2.1~2.4로 나타났으며, 소성영역에서 압력이 커질수록 원주방향의 변형이 상대적으로 더 커지는 것으로 나타났다. 특히 길이방향의 중심에서 길이방향 변형에 대한 원주방향 변형의 비가 가장 크게 나타났다.

(3) 상단 및 하부에 비해 측면을 중심으로 변형이 진행되며 소성 변형으로 진행될수록 연신의 변화가 크게 나타났다. 높이에 따른 변형의 정도는 측면부, 상단부, 하단부 순으로 나타났으며 상단에서는 내압의 방향과 탱크 내 물과 탱크 자체에 작용하는 중력의 방향이 서로 상쇄되기 때문이며, 하단부에서는 자중에 의해 테스트 초기부터 완전 밀착되었지만 그에 반해 측면부에서는 비교적 변형할 공간적 여유가 있으므로 변형이 크게 얻어진 것으로 판단된다.

(4) 기존의 IMO C 타입 LNG탱크의 단열재로 적용되는 폴리우레탄 폼은 단열성능은 우수하나 내조의 팽창을 흡수하지 못하며 이를 보완하기 위해 충분한 내조 두께가 요구된다. 반면 본 연구에 적용된 단열재의 경우 압축 성능을 지니기 때문에 기존 탱크 내조 두께에 비해 얇게 제작될 수 있으며, 이는 탱크 제작비용 절감이라는 효과를 가져다 줄 수 있다.