|

|

- Search

| J. Ocean Eng. Technol. > Volume 30(2); 2016 > Article |

Abstract

A high-pressure ball valve was developed, and both the structural strength and sealing performance were assessed based on a nonlinear finite element analysis. Different parts were modeled with solid elements and assembled, taking into account both contact and sliding effects. Three different loading scenarios were analyzed, including a high-pressure closure test and fire and shell test conditions. The structural safety of each part was checked under each loading condition, and the sealing performance was also investigated to validate the performance of the valve.

일반적으로 볼 밸브는 2개 이상의 배관(Pipe)에 연결되어 배관에 연결된 직선 유로를 폐쇄 요소의 1/4 회전에 의하여 유체 (Fluid)의 흐름을 정지 또는 개시하는 단순 개폐용 회전밸브로서 널리 사용되고 있다. 볼 밸브는 유로를 개폐하기 위하여 밸브 몸체 내부에 2개 이상의 유로와 연결되는 챔버 내에 구형의 폐쇄 요소인 볼 부재가 유로에 직각인 축을 중심으로 회전하도록 설치되어, 볼 부재의 회전에 의하여 유로를 선택적으로 개폐하도록 작동된다. 이러한 볼 밸브는 전체 해양 플랜트 탑사이드에 설치되는 밸브의 80%를 차지하고 있으며 이들 중 대부분이 해외 밸브 업체로부터 수입되고 있다. 그러나 해외 업체로부터의 밸브 수입은 고비용 문제, 납기 지연을 야기하며, 전체 해양플랜트 건조 일정 지연에 주요한 원인이 되고 있다. 해양플랜트는 주문주에서 허가를 내린 업체들만이 제품을 납품 할 수 있는 시스템을 가지는데 이를 위해서는 상당히 높은 수준의 품질이 요구된다. 최근 국내에서 수행된 일부 프로젝트의 경우 소수의 국내 밸브 업체들이 납품한 이력이 있기도 하지만 대부분의 오일 메이져들의 경우 여전히 국내 밸브 업체에 납품 허가를 하지 않고 있다.

국내에서 수행된 볼 밸브 연구는 구조해석을 통한 밸브의 변형량, 응력, 안전계수 도출, 용접 결함과 열영향부를 고려한 밸브 구조 연구(Kim, 2013), LNG(Liquefied natural gas)선용 극저온 볼 밸브의 응력 및 변형 해석(Kim et al., 2007, Kim and Kim, 2013) 등 강도 측면에서의 접근이 많으며, 혹은 유량 제어용 볼 밸브에 대한 유량 특성 분석 등 학술적인 접근이 주를 이루고 있다. 이외에도 여러 가지 관련 연구가 있지만 볼 밸브의 기능을 파악하고 이를 개선시키는 활동은 저조한 실정으로, 토크 감소를 목적으로 한 최적화 연구(Ha et al., 2014) 사례가 있으나 그 이전에는 화재 시 볼 밸브의 기밀성 유지를 위한 시트 리테이너 구조 개발 연구가 거의 유일한 것으로 보인다. 최근들어 해양플랜트 기자재 국산화에 대한 수요가 급증하면서 탑사이드(Topside)용 볼밸브에 대한 연구가 국내 조선소를 기반으로 활발히 이루어지고 있기도 하다(Park et al., 2015)

고압용 볼밸브의 설계는 볼밸브를 구성하는 구조체들의 구조적 안전성과 더불어 볼 과 시트 간의 접촉으로 구현되는 수밀의 구현이 매우 중요한 설계 인자 중의 하나이다. 특히 볼과 시트 간의 접촉에 의해 구현되는 수밀에 대한 검토는 금속 간의 마찰 및 접촉에 대한 정교한 구조해석을 요구하며 접촉면에 발생하는 접촉 압력 및 구와 시트의 제작 공차 등에 대한 면밀한 분석이 필요하다. 또한 밸브가 열린 상태에서는 고압의 유체가 상부의 스템(Stem)을 밀어 올려 분출(Blow out)이 발생할 소지가 있으므로 스템을 지지하는 연결부의 구조 안전성에 대한 검토가 필수적으로 이루어질 필요가 있다. 접촉 및 마찰 현상은 물체의 경계조건이 변형에 따라 변화하는 전형적인 비선형 문제로써 여타의 비선형성에 비해 해의 수렴성이 떨어짐으로 인해 해석에 사용되는 요소의 수에 따라 방대한 계산량을 요구하게 된다. 볼밸브를 구성하는 다양한 부품들에 대한 구조적 안전성을 검토하기 위해서는 부품의 강도를 평가할 수 있을 만큼의 조밀한 요소분할과 접촉/마찰에 대한 고려를 동시에 하여야 함으로 인해 매우 난해한 작업이 아닐 수 없다. 본 연구에서는 시트와 볼 간에 발생하는 접촉 및 마찰의 효과를 고려한 비선형 구조해석을 통해 운영조건에서의 볼밸브의 수밀 성능에 대한 평가를 수행하고, 동시에 분출과 연관된 스템의 연결구조 및 기타 부품의 구조강도를 평가하여 볼밸브의 수밀성능 및 구조적 안전성에 대한 검토를 수행하고자 한다.

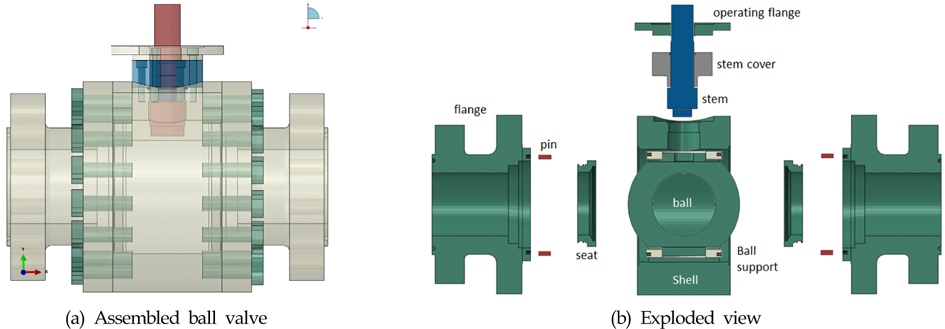

Fig. 1에 도시된 볼 밸브는 원통형의 유로를 가지는 볼을 90° 회전시켜 유동의 흐름을 개폐한다. 스템은 볼을 회전시키는 막대기로 볼 상단에 연결되어 볼에 토크를 전달한다. 시트 리테이너는 볼과 접촉하여 유동이 유로 밖으로 누수되지 않도록 1차적인 실링을 형성한다. 볼과 시트 리테이너 사이의 접촉은 주로 고무, 플라스틱 재질의 인서트를 통해 이루어지나 유체에 모래와 같은 고체 입자가 포함되어 있는 경우 고체 입자가 연한 재질의 인서트에 손상을 가할 수 있기 때문에 실링성능을 보호하기 위해 금속 간 접촉을 이용한다. 볼 서포트는 볼의 상하방면에 두 개 설치되며 고압 환경 속에서도 볼이 밀리지 않고 위치를 유지하도록 돕는다. 바디와 플랜지는 볼, 시트 리테이너, 볼 서포트를 감싸는 껍질로 파이프 내압을 지탱한다. 이 외에도 내압에 의한 스템의 분출을 막는 스템커버와 기어박스의 설치를 위한 오퍼레이터 플랜지가 주요 구성부품을 이루고 있다.

본 연구에서는 개발된 볼 밸브의 안전성 및 성능을 검증하기 위해 밸브의 작동상태를 모사한 고압 폐쇄 조건, 화재 조건, 쉘 시험 조건 등의 3가지 하중 시나리오에 대한 해석을 수행하였다.

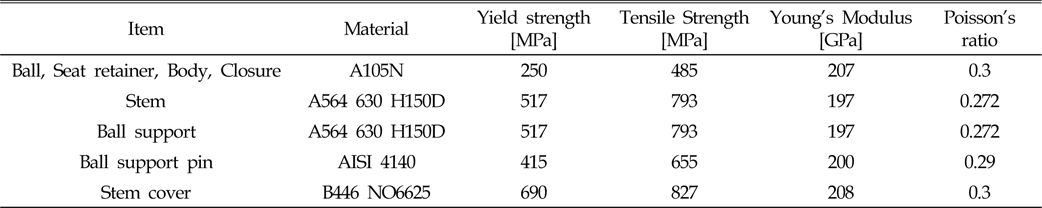

볼밸브를 구성하는 다양한 부품들은 각자의 역할에 따라 서로 다른 재료로 구성되어 있다. 금속 간의 접촉을 통해 실링을 구현하는 볼 및 시트는 비교적 강도가 낮은 A105N으로 제작되는 반면, 밸브가 닫힌 상태에서 볼에 작용하는 고압에 의해 발생하는 볼의 밀림을 막아주는 역할을 수행하는 서포트의 경우 비교적 높은 강도의 재료로 제작된다. Table 1은 볼밸브의 구성 요소와 해당재료의, 항복응력, 인장강도, 탄성계수 및 포아송 비를 나타낸다.

밸브에 작용하는 과도한 압력으로 인해 구조적 불연속부 및 하중이 집중적으로 작용하는 부분에 대한 강도를 평가하기 위해 비선형 탄소성 해석을 수행할 필요가 있다. 재료의 항복 후 거동에 대한 정확한 정보의 부재로 인해 모든 재료는 탄성-완전소성체로 가정하여 해석을 수행하였다. 탄성-완전소성체의 가정은 국부적으로 소성 변형이 발생하는 경우 더 이상 하중에 저항하지 못하고 지속적인 변형이 발생함을 의미하며 이는 소성 변형의 입장에서 상대적으로 보수적인 관점이 결과로 이어질 것이다. A105N의 경우 정적 인장 재료시험이 수행되었으며, 탄성-완전소성 모델과 더불어 항복 후 경화가 발생하는 탄성-등방 경화 모델에 대한 해석을 별도로 수행하였다.

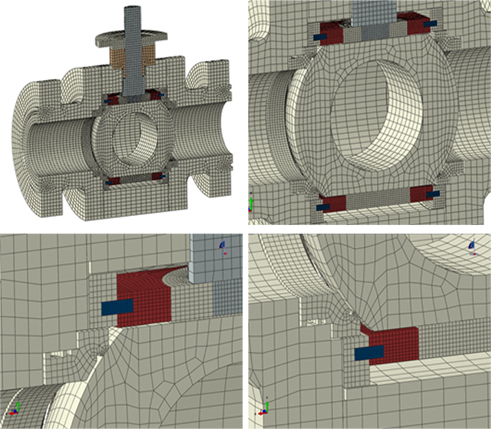

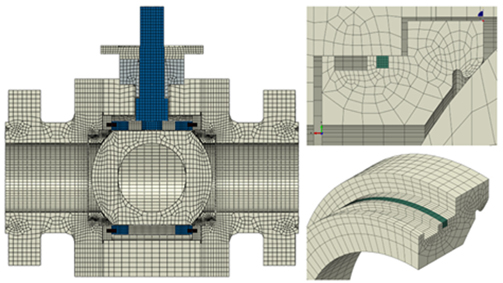

볼밸브 구성요소는 대부분 15×15(mm) 및 8×8(mm)의 크기를 가지는 육면체 요소로(C3D8R) 분할하였다.

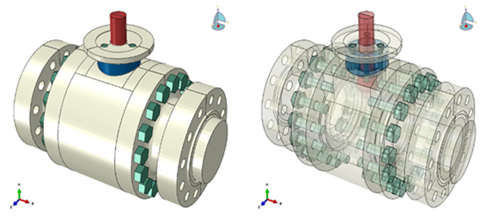

또한 응력집중 및 접촉압력이 발생하는 구성요소의 경우에는 응력집중에 크게 나타나지 않는 구성요소보다 약 1/3정도 작은 4×4(mm) 격자의 크기로 요소분할을 하여 국부적인 응력 집중을 보다 정확하게 구현할 수 있도록 하였다. Fig. 2는 고압 폐쇄조건에서의 볼밸브의 각 구성요소에 대한 격자의 형상을 나타낸다. 이 경우 시트와 볼의 접촉, 볼과 서포트의 접촉부가 관심 대상이므로 조밀한 격자 분할을 해당 부분에 적용하였다. Fig. 3은 볼밸브의 대칭 모델로써 Fig. 2에 보인 부품을 결합한 전체 모델을 나타낸다.

Fig. 4는 스터드 및 스크류가 고려된 볼밸브 모델의 격자형상으로 쉘 테스트 조건의 해석을 위한 모델을 나타낸다. Fig. 3과 Fig. 4에 보이는 것처럼 응력집중 및 접촉압력이 발생하는 구성요소의 경우에는 격자의 크기를 작게 요소분할 하였음을 확인할 수 있다.

시트와 볼과 같이 구성요소 간의 접촉으로 인해 접촉압력 및 응력집중이 발생하는 구성요소의 경우에는 면기반의 강-접촉조건(Surface based hard contact)을 적용하였다. 면기반의 접촉모델은 절점-면 기반의 접촉 모델에서 발생 가능한 접촉압력의 불균일함을 제거해 줌으로 시트와 볼 간에 발생하는 접촉압력의 검토에 매우 유용한 기법으로 알려져 있다(ABAQUS, 2011). 해석에 적용된 프로그램은 ABAQUS Ver.6.11이다.

볼밸브의 볼이 밸브의 내부를 막고 있는 상태에서 플랜지의 내부와 볼 및 그 밖의 구성요소의 일부분에서 유체로 인한 내압을 받는 경우이다. 밸브 내부에 28.5MPa의 내압이 작용하고 있으며, 플랜지의 양쪽 끝에 완전 구속 조건을 부여하였다. 고압 폐쇄 조건의 경우 볼밸브의 모델이 서로 대칭을 이루고 있기 때문에 절반의 볼밸브를 모델링한 후 대칭조건을 적용하여 유한요소 해석을 수행하였다. Fig. 5는 유한요소 모델에 적용된 내압 및 경계조건을 보여주고 있다. 여기서 초록색으로 표시된 부분은 볼밸브에 적용된 내압 및 경계 조건을 의미하며, 진한 회색으로 표시된 부분은 대칭조건을 의미한다.

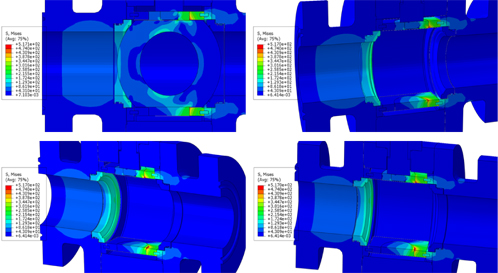

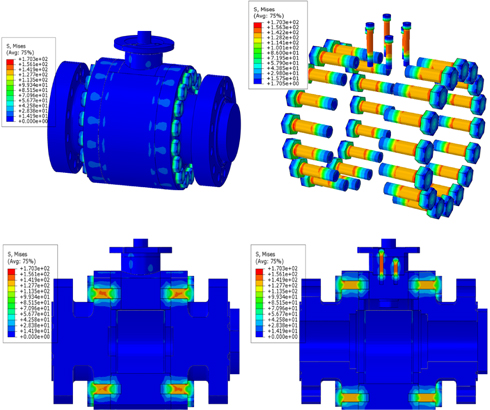

밸브 내부에서 한 쪽에서 28.5MPa의 내압을 받을 경우, 볼밸브는 평균적인 응력분포는 43.1MPa이다. 또한 시트와 볼이 접촉되면서 Seat에서는 밸브에서 나타나는 응력분포 보다 더 큰 86.2MPa의 응력이 발생하며 Seat와 볼의 접촉으로 인하여 볼과 볼 서포트에 접촉하는 부근에서 응력집중이 나타난다. 응력집중은 볼의 상/하단을 지지하고 있는 볼 서포트에서 나타나며 볼 서포트에서 발생하는 최대 응력은 517.2MPa이다. Fig. 6은 볼밸브에서 내부에서 발생하는 응력의 분포를 나타낸다.

응력집중이 발생하는 볼과 볼 서포트의 항복을 확인해본 결과, 볼 서포트에서는 항복이 발생하지 않았으나 볼의 상/하단 일부분에서는 항복이 나타남을 확인하였다. 볼에서 나타난 항복은 밸브의 운영에는 영향을 주지 않으나, 볼의 국부적인 변형에 기인할 것이다. Fig. 7은 밸브의 항복응력 분포를 나타낸다.

볼에 발생하는 항복의 양을 보다 정밀하게 검토하기 위해 A105재료에 대한 실험을 통해 얻어진 응력-변형율 선도를 직접 적용하여 해석을 수행하였다. Fig. 8(a)에 보인 파란색 곡선은 정적 인장 실험을 통해 얻어진 응력-변형율 선도를 나타내며, 빨간색 곡선은 얻어진 탄성계수를 통해 수정한 응력-변형율 선도를 나타낸다. 해석에 직접 입력된 데이터는 Fig. 8(b)에 보인 응력-소성변형율 선도이다. 인장시험은 ASTM A370에 명기된 절차에 따라 환봉형 시험편을 이용하여 수행되었다.

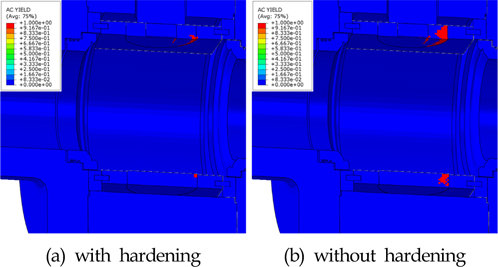

Fig. 9는 실험을 통해 얻어진 응력-변형율 데이터에 기반을 둔 경화모델을 적용한 경우와 탄성-완전소성 모델을 적용한 경우에 있어 28.5MPa의 압력 하에서 발생한 소성영역의 분포를 나타낸다. 예상되었던 바와 같이 경화모델을 적용한 경우에 상대적으로 소성이 발생한 영역이 좁게 분포해 있음을 확인할 수 있으며, 이는 항복 후에 강성을 잃어버리는 탄성-완전소성 모델에 비해 항복 후에도 하중에 저항하는 경화모델의 특성에 의한 결과로 이해할 수 있다.

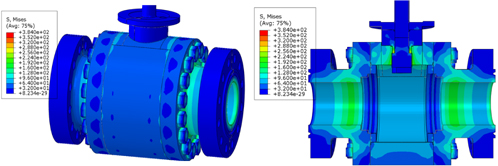

고압 폐쇄조건 중에 볼밸브에 발생하는 국부적인 소성변형이 이후 밸브의 성능에 미치는 영향을 파악하기 위해 반복하중 조건에서의 해석을 수행하였다. 볼밸브의 모델 및 모델에 적용된 경계조건은 이전의 방법과 동일하며 하중조건은 28.5MPa, 0MPa, 3MPa 순으로 반복적으로 밸브 내부의 한 쪽에 내압을 가하였다. Fig. 10은 밸브의 내압이 28.5MPa에서 0MPa가 되었을 때, 밸브의 응력 분포를 나타낸다. 여기서 나타나는 응력은 가압 시 볼-서포트간의 접촉으로 인해 유발된 소성변형에 의해 유발된 밸브 내부에 존재하는 잔류응력을 의미한다. 밸브 내압이 0MPa일 때, 볼 및 Seat는 접촉하지 않아 밸브 내부에서의 응력은 거의 존재하지 않는다. 하지만 이전에 가해진 28.5MPa의 내압의 영향으로 볼에 주변에 소성변형이 발생한다. 볼의 소성변형으로 인해 볼의 상/하단 끝에서 잔류응력이 존재하며, 최대 잔류응력은 251.1MPa이다. 잔류응력은 또한 볼에 영구 변형에도 영향을 준다.

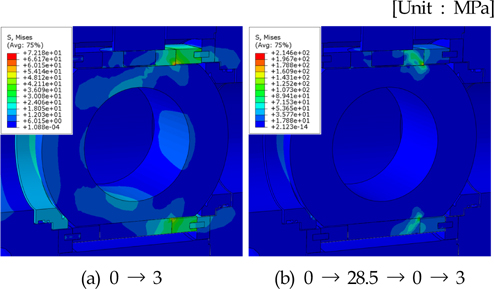

Fig. 11(a)는 0MPa → 3MPa로 가압한 경우의 응력분포를, Fig. 11(b)는 0MPa → 28.5MPa → 0MPa → 3MPa로 가압한 경우의 응력분포를 나타낸다. 두 경우 모두 볼의 상/하단 끝 지점과 볼 Support가 접촉하는 지점에서 응력집중이 나타난다. 잔류응력이 고려되지 않은 밸브의 경우에는 최대응력은 약 60MPa이며, 잔류응력이 고려된 밸브의 경우에는 최대응력은 214.6MPa이다. 최대응력 값의 차이가 약 3.6배 정도 차이가 나타남을 알 수 있으나, 구조물의 파단과 같은 현상을 발생하지 않는다.

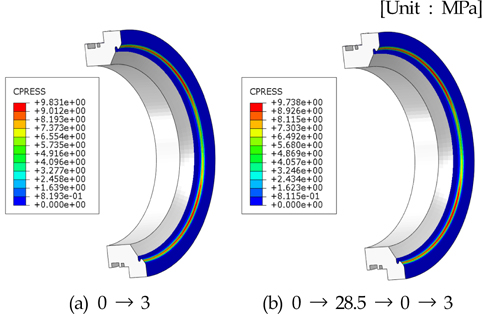

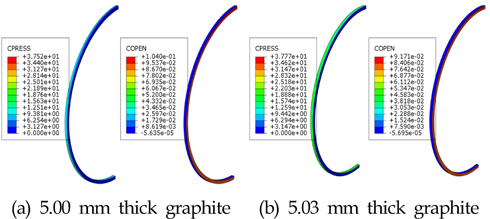

Fig. 12는 잔류응력의 유무에 따른 시트-볼간의 접촉압력의 분포를 나타낸다. Fig. 12(a)는 초기 상태에서 3MPa로 가압한 경우이며, Fig. 12(b)는 28.5MPa가 가압 후 3MPa로 재 가압한 경우를 나타낸다. 두 경우에 시트-볼간의 접촉압력의 분포는 거의 차이가 나지 않음을 확인할 수 있으며, 초기 가압에 의해 발생한 국부적인 소성변형은 추후 밸브 동작 시의 시트-볼간의 기밀에 거의 영향을 주지 않을 것임을 기대할 수 있다.

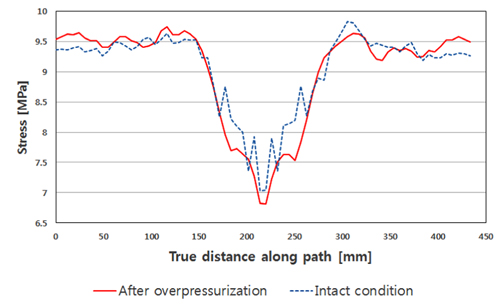

Fig. 13은 볼과 시트의 접촉으로 인해 시트에서 나타나는 접촉압력의 분포를 접촉선을 따라 도시한 그림이다. 빨간선은 잔류응력이 고려된 경우의 접촉압력이며, 파란선은 잔류응력이 고려되지 않은 접촉압력이다. 잔류응력이 고려되지 않는 부분에서 좀 더 크게 접촉압력을 받지만, 전반적으로 접촉압력의 분포가 비슷하게 나타났다.

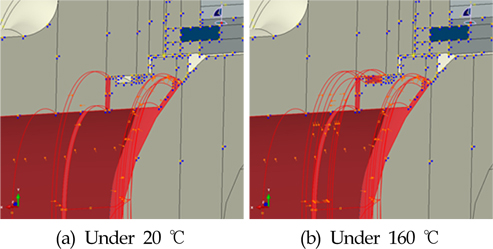

화재 발생시, 온도의 상승으로 밸브 내부에서 나타나는 열응력이 발생하므로 이에 대한 상세한 검토를 위해 유한요소해석을 수행하였다. 외부에 발생한 화재에 의해 볼밸브에 열에너지가 지속적으로 유입이 되고 어떠한 경로로도 열손실이 발생하지 않는다는 가정 하에 밸브 전체가 균일한 온도로 상승함을 전제로 해석을 수행하였다. 밸브의 온도가 160℃까지 상승하게 되면 오링(O-ring)을 대신하여 그래파이트가 기밀의 역할을 하기 때문에, 볼 밸브 모델에서 그래파이트를 고려하여 모델링을 하였다. 플랜지와 접촉하여 접촉압력을 받는 그래파이트와 시트의 일부분은 격자의 크기를 작게 하였고 나머지 구성요소의 격자크기는 좀 더 크게 요소 분할을 하였다. Fig. 14는 그래파이트가 고려된 모델의 격자의 형상의 나타낸다. 여기서 짙은색으로 나타난 부분이 그래파이트을 의미한다.

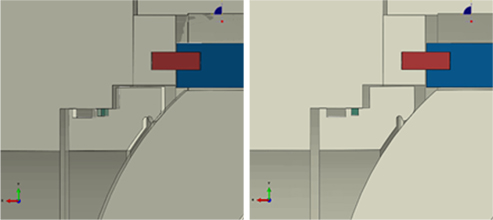

기존의 볼밸브 모델과 동일하게 모델의 절반을 모델링 한 후, 절단면에 대칭 경계조건을 적용하였다. 플랜지 양 끝을 고정할 경우, 160℃인 고온에서 볼밸브의 변형을 정확히 구현 할 수 없기 때문에, 플랜지 한 쪽 끝만 구속조건을 부가하여 유로방향으로의 열팽창이 자유롭게 발생하도록 모델의 경계조건을 설정하였다. Fig. 15는 볼밸브에 적용된 경계조건을 나타낸다. 여기서, Fig. 15의 왼쪽 그림은 밸브에 적용된 경계조건을 나타내며, 오른쪽 그림은 플랜지의 경계조건에 따른 밸브의 변형을 나타낸다. Fig. 15에서 확인할 수 있는 바와 같이 플랜지의 한쪽에 대칭조건을 적용한 경우 고온에서의 밸브 전체가 자유롭게 팽창함을 확인할 수 있다.

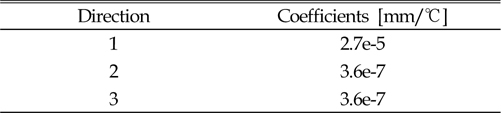

그래파이트는 이방성 재료로서 열팽창계수가 그래파이트의 두께방향 및 2개의 면내방향에 따라 달라 각 방향에 따라 그래파이트의 열팽창계수를 다르게 적용하였다. Fig. 16은 그래파이트의 이방성 재료 물성치를 위해 정의된 재료의 방향을 나타내며 Table 2는 해당 방향별 열팽창 계수를 나타낸다. 여기서, 1은 그래파이트의 두께방향을 의미하며, 2, 3은 2개의 면내방향을 의미한다.

온도가 160℃로 상승하는 경우 오링이 손실됨으로 인해 내압이 작용하는 범위는 상온의 경우와 달라진다. Fig. 17(a)는 상온에서 내압을 받는 영역을 표시한 것이며, Fig. 17(b)는 볼밸브전체가 160℃에 이르러 오링이 소실된 이후에 내압을 받는 영역을 표시한 그림이다. 온도가 상승하여 오링이 소실된 경우 오링이 위치한 홈 및 그래파이트의 홈일부와 그래파이트와 유체가 닿는 면까지 내압을 받는 영역이 확장되었음을 확인할 수 있다.

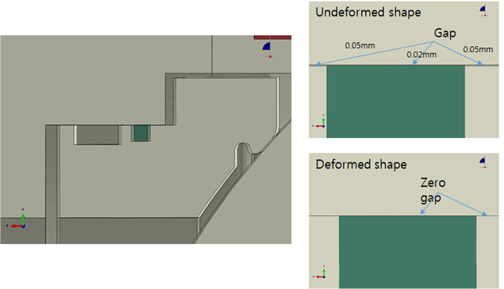

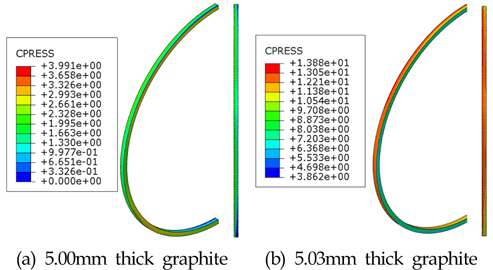

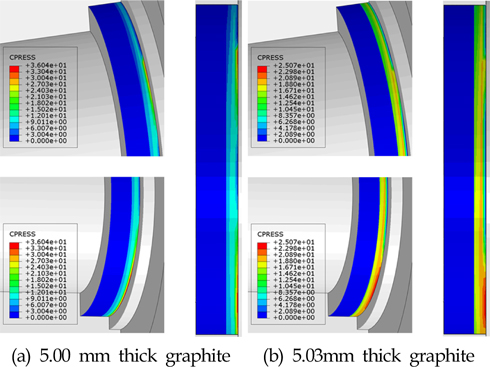

그래파이트의 두께는 5.00mm와 5.03mm인 두 경우에 대해서 유한요소해석을 수행하였다. Fig. 18은 그래파이트의 두께가 5.03mm인 경우 20℃/28.5MPa상태에서의 시트와 그래파이트가 플랜지에 접촉하는 모습을 나타낸다. 밸브에 내압을 가하기 전인 초기 상태에서는 시트와 그래파이트는 플랜지 사이에 약간의 간격이 존재하지만, 밸브에 내압을 가한 후에는 시트의 변형으로 인해 플랜지와의 접촉이 발생함을 확인할 수 있다. 이는 20℃/28.5MPa조건에서는 볼과 시트에서 발생하는 접촉뿐만 아니라 시트/그래파이트와 플랜지간의 접촉도 동시에 발생함을 의미한다.

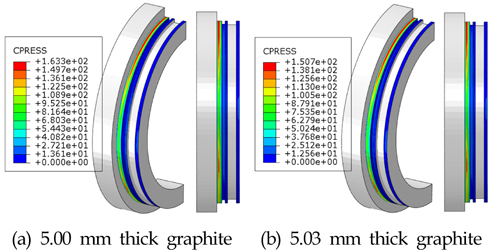

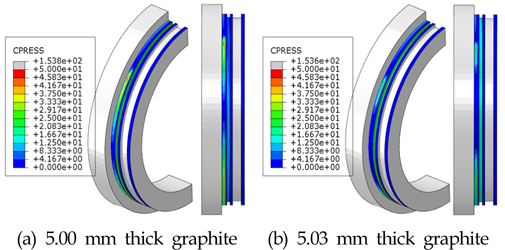

Fig. 19는 20℃/28.5MPa 조건에서 그래파이트와 시트가 플랜지와 접촉함으로 인해 발생하는 접촉압력의 분포를 나타낸다. Fig. 19(a)는 그래파이트의 두께가 5.00mm인 경우를, Fig. 19(b)는 그래파이트의 두께가 5.03mm인 경우의 접촉압력 분포를 도시한 그림이다. 5.00mm의 경우 5.03mm의 대비 시트에서의 접촉압력이 크게 나타는데 이는 5.03mm인 경우 그래파이트와 플랜지간에 접촉에 의해 시트와 플랜지간의 접촉 압력이 감소하였기 때문이다.

Fig. 20은 그래파이트와 플랜지 간의 접촉압력 분포를 나타낸다. Fig. 20(a)는 그래파이트의 두께가 5.00mm인 경우를, Fig. 20(b)는 그래파이트의 두께가 5.03mm인 경우를 나타낸다. 기대되었던 바와 같이 그래파이트의 두께가 5.03mm인 경우 접촉압력이 크게 나타남을 확인할 수 있다.

Fig. 21은 그래파이트의 3 방향에 따른 열변형율의 양을 나타낸 그림으로 상온의 그래파이트가 160℃에 도달하며 자유롭게 팽창하는 경우 그래파이트에 발생하는 변형율의 양을 의미한다. 외부 구속이 없는 경우 그래파이트의 열변형율은 두께 방향으로 양의 값을, 두 면내 방향으로 음의 값을 가짐을 확인할 수 있으며, 이는 온전히 그래파이트의 열팽창 계수에 의해 결정된다.

Fig. 22는 20℃/28.5MPa 및 160℃/28.5MPa조건에서의 밸브의 응력분포를 나타낸다. 두 경우 응력분포의 차이는 크게 나타나지 않는데, 이는 밸브 전체가 일정한 온도로 가열되었다는 가정 때문에 발생하는 현상으로 전체 밸브가 균일하게 팽창만 하였기 때문이다. 그러나, 그래파이트가 존재하는 국부영역에서의 응력 및 접촉압력의 분포는 다르게 나타났을 것으로 예측할 수 있다.

Fig. 23은 160℃/28.5MPa의 조건에서 시트/그래파이트 및 플랜지 접촉부 부근의 변형양상을 나타낸다. 균일한 가열 조건으로 인해 전체 구조가 균일하게 팽창하였음을 확인할 수 있으며, 시트/그래파이트와 플랜지 간의 접촉이 가열 후에도 유지되고 있음을 확인할 수 있다.

Fig. 24는 160℃/28.5MPa의 조건에서 시트와 플랜지 간의 접촉압력의 분포를 나타낸다. Fig. 19에 도시된 20℃/28.5MPa조건에서의 접촉압력의 분포와 다른 양상을 보이고 있음을 확인할 수 있는데, 예상되었던 바와 같이 5.00mm인 경우의 접촉압력이 5.03mm인 경우의 접촉압력에 비해 상대적으로 높은 값을 보임을 확인할 수 있다.

Fig. 25는 160℃/28.5MPa조건에서 그래파이트의 접촉압력 분포 및 그래파이트와 플랜지간의 간격을 나타낸다. Fig. 25(a)는 그래파이트의 두께가 5.00mm인 경우를, Fig. 25(b)는 그래파이트의 두께가 5.03mm인 경우이다. 그래파이트의 두께가 5.03mm인 경우가 접촉압력이 보다 높게 나타났으며, 이는 화재 발생시 5.03mm의 두께를 가지는 그래파이트가 기밀의 측면에서 상대적으로 유리함을 나타내 주는 결과이다. 또한, 유체가 닿는 그래파이트의 측면은 그래파이트에 작용하는 압력으로 인해 홈과 접촉이 발생하지 않음을 확인할 수 있다.

Fig. 26은 플랜지에서의 접촉압력 분포를 나타낸다. 그래파이트의 두께가 5.03mm인 경우 접촉압력의 분포가 보다 넓은 영역에 걸쳐 높은 값을 보임을 확인할 수 있으며 이는 기밀의 측면에 5.03mm의 두께를 가지는 그래파이트가 상대적으로 유리함을 입증하고 있음을 알 수 있다.

볼 밸브내부의 볼이 45° 회전하는 경우 고압의 내부 유체가 쉘에 직접 닿는 쉘 시험 조건을 이룬다. 이 경우 볼, 볼 서포트, 핀, 시트 등과 같은 구성 요소들은 고압의 유체에 잠기게 되고 쉘, 플랜지, 스템 및 스템커버 등에 압력이 작용하게 된다. 이때 고압을 받는 스템이 상방향으로 밀려 올라가게 되고, 이를 쉘에 연결되어 있는 상부의 스템커버가 지지하는 상황이 발생한다. 쉘 시험 조건에서의 스템커버의 구조적 안전성은 분출 등과 같은 치명적인 사고와 연관되어 있으므로 주의를 기울여 검토할 필요가 있다. 또한, 플랜지와 쉘의 연결 및 쉘와 스템커버의 연결 등은 초기 인장응력을 갖는 스터드 볼트 및 캡스크류로 연결되어 있으므로 이에 대한 안전성 평가도 필수적이다. Fig. 27은 스크류와 볼트가 고려된 밸브의 형상을 나타낸다.

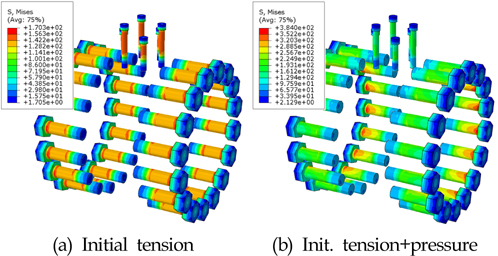

Fig. 27에 보인 형상을 기반으로 쉘 시험 조건에서의 볼밸브 안정성을 평가하기 위한 유한요소 해석을 수행하였다. 스템이 45。회전한 상태이므로 Fig. 27에 보인 볼밸브의 전체형상을 고려하여 모델링을 수행하였으며, 초기 인장응력을 고려한 스터드 볼트 및 캡스크류 또한 모델링에 포함하였다. 스크류/볼트 및 밸브의 격자형상은 Fig. 4에 도시된 바와 같다. 볼밸브의 쉘, 스템커버 및 상부 플랜지는 볼트와 스크류에 의해 체결되므로 각각의 구성부품은 서로 간의 접촉 및 스크류/볼트와의 접촉으로 모델링 하였다. 밀폐된 공간 내부의 유체에 의한 압력이 가해지는 경우이므로 모델의 강체 운동을 막기 위해 강성이 낮은 스프링을 모델에 적용하였다. 쉘 시험 조건에서의 해석은 볼트 및 스크류의 초기 인장력에 의해 주변 구조물에 발생하는 응력분포해석 단계와 내압이 추가적으로 작용하는 단계로 나누어진다. 볼트 및 스크류에 작용하는 초기 인장력에 의한 단면의 인장응력은 137MPa로 주어졌으며 추가적으로 가해지는 내압은 38.5MPa이다. Fig. 28은 볼트 및 스크류에 가해진 초기 인장력에 의해 발생하는 응력분포를 도시한 그림이다. 볼트 및 스크류의 초기 인장력은 시공 시에 적용되는 일반적인 범위의 값이다.

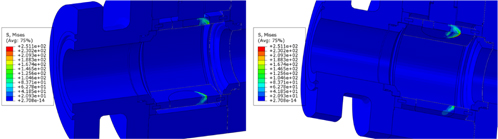

Fig. 29는 스크류와 볼트에 추가적인 내압 38.5MPa가 작용하였을 때의 볼밸브에 발생하는 응력 분포를 나타낸다. 스템과 스템커버가 접촉하는 부분에서 응력이 집중됨을 확인할 수 있으며 최대 응력은 약 259MPa로 재료의 항복응력 대비 상대적으로 낮은 값을 보임을 확인할 수 있다.

Fig. 30은 하중조건에 따른 스크류 및 볼트에서의 응력분포를 나타낸다. Fig. 31(a)는 초기 인장력만 작용한 경우의 응력분포를 Fig. 31(b)는 초기 인장응력과 내압이 모두 작용한 경우의 응력분포를 나타낸 그림이다. 내압이 작용함으로 인해 볼트 및 스크류에 작용하는 응력이 증가함을 확인할 수 있으나, 볼트 및 스크류의 최대 인장응력에 비해 상대적으로 낮은 값을 가짐을 알 수 있다.

고압용 볼밸브에 대한 비선형 구조해석을 통하여 다음과 같은 결론을 도출하였다.

(1) 28.5MPa의 내압이 작용하는 고압 폐쇄 조건에서 밸브 서포트 일부가 소성영역에 도달함이 확인되었다. 재료 시험을 통해 얻어진 응력-변형율 선도를 적용한 경우 탄성-완전소성체 가정을 통해 얻어진 결과에 비해 소성영역의 크기가 상대적으로 작음을 확인하였으며, 국부적인 소성변형이 서포트의 구조적 붕괴로 이어지지는 않음을 확인하였다.

(2) 국부적인 소성변형의 영향을 파악하기 위해 반복하중 조건에서의 해석을 수행하여 시트와 볼 간의 접촉압력 변화를 살펴본 결과, 소성변형의 효과는 고압 폐쇄 이후 밸브의 수밀 성능에 큰 영향을 주지 않을 것으로 판단되었다. 이는 과압 이후 작동압력 하에서의 볼-시트 간 접촉압력의 분포가 비손상 조건에서의 접촉압력의 분포와 큰 차이를 보이지 않았기 때문이다.

(3) 볼밸브 구조 전체가 균일하게 가열되는 Fire 조건에서의 응력분포는 상온의 경우와 큰 차이를 보이지 않았으며, 다만 오링의 소실로 인한 내압 영역의 변화 및 그래파이트의 열팽창으로 인해 국부적인 접촉압력의 변화를 야기하였다. 오링의 소실로 인한 내압 영역의 변화 및 그래파이트의 열팽창은 공히 그래파이트의 기밀 성능에 긍정적인 영향을 미치는 것으로 나타났으며, 그래파이트의 두께는 두꺼울수록 수밀 측면에 유리할 것으로 판단된다.

(4) 쉘 시험 조건에서의 해석은 초기 인장력에 의한 응력분포 해석 단계와 추가적인 내압에 의한 응력분포 해석의 두 단계로 나누어 수행되었다. 초기 인장력에 의해 볼트 및 스크류 주변에 응력이 발생함을 확인하였으며 이때 볼트 및 스크류에는 초기 인장력에 상당하는 응력이 발생함을 확인하였다.

(5) 추가적인 내압 38.5MPa가 작용하는 경우 스템과 스템커버 간의 접촉이 발생하였으며 이때 스템커버에 발생하는 최대 응력은 약 259MPa로 나타났으며 볼트 및 스크류에 작용하는 응력도 최대 384MPa정도로 증가하는 것으로 확인되었다. 쉘 시험에서의 해석 결과를 통해 볼트 및 스크류의 파단에 의한 분출 현상을 발생하지 않을 것으로 판단된다.

References

ABAQUS ABAQUS User’s Manual Dassault Systems, 2011.

Kim, C.G.. (Finite Element Analysis on the Sealing Behavior and Endurance Safety of O-rings with a V-groove, Journal of the Korean Institute of Gas, 2013). 17(1):73-80.

Kim, D.S., Kim, M.S.. (Analysis and Design of Cryogenic Ball Valve 7th JFPS International Symposium on Fluid Power Toyama, Janpan: 2013.

Kim, J.K., Hahm, S.D., Ryu, C.U.. (A Study on Structural Analysis of Ball Valve for LNG Carrier, Journal of the Korean Society of Mechanical Technology, 2007). 9(4):21-27.

Ha, S.H., Kim, S.J., Song, J.I.. (Structure Analysis and Torque Reduction Design of Industrial Ball Valve, Journal of the Kiorean Society of Manufacturing Process Engineers, 2014). 13(6):37-45 10.14775/ksmpe.2014.13.6.037.

Park, MS., Jeong, N., Kim, Y., Kim, Y.T., Hwang, I.S., Jo, S.W., Kim, S., Woo, I.. (A Study on Design of Seat Retainer for Improving Offshore Ball Valve Performance. Annual Spring Conference of SNAK Jeju, Korea: 2015.

- TOOLS

-

METRICS

-

- 1 Crossref

- Scopus

- 6,843 View

- 180 Download

- Related articles in JOET

-

Development of High Pressure Pump of 50MPa class for Ship Painting2013 December;27(6)

Strength Assessment of T-type Lifting Lugs Considering Deformation of Blocks2015 ;29(4)