American Welding Society (AWS) Recommended Practices for Friction Welding, ANSI/AWS, 1989). C6, 1-89.

Irvinh, B.. (Sparks Begin to Fly in Nonconventional Friction Welding and Surfacing, Welding Journal, 1993). 72(5):37-40.

Cho, H.S., Suh, S.J.. (Friction Welding of Inconel 713C and SCM440, Journal of KWS, 1997). 15(6):78-84.

Jeong, H.S., Shinoda, T.. (Fundamental and Basic Application of Friction Welding, Journal of KWS, 1997). 15(6):1-12.

Kang, S.B., Min, T.K.. (A Study on the Friction Weldability of Carbon Steel(S45C) to Aluminum Alloy(A6063), Journal of the Korean Welding Society, 1998). 16(2):57-63.

Kong, Y.S., Ahn, S.H.. (Optimization of Friction Welding for Motor Vehicle Safety Belts: Part 1-Mechanical Properties and Microstructure, Journal of Ocean Engineering and Technology, 2012). 26(1):64-69.

Kong, Y.S., Lee, J.K.. (Application of Acoustic Emission Technique and Friction Welding for Excavator Hose Nipple, Journal of the Korean Society for Nondestructive Testing, 2013). 33(5):436-442 10.7779/JKSNT.2013.33.5.436.

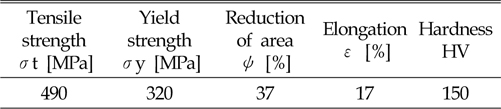

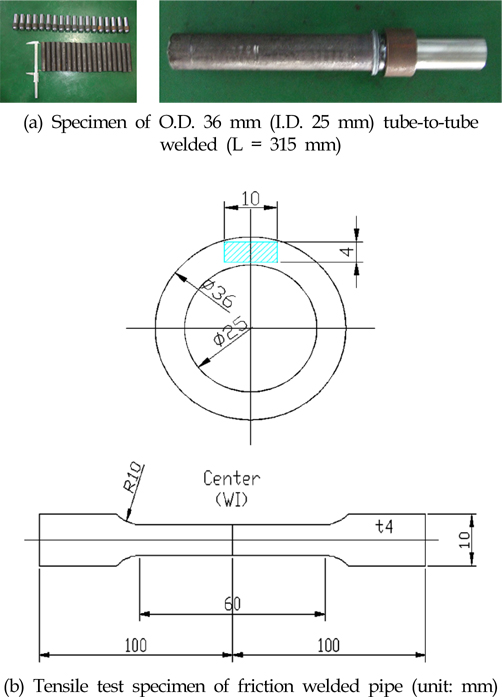

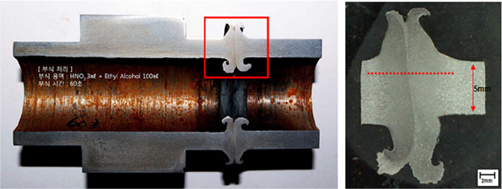

Kong, Y.S., Park, Y.W.. (Mechanical Property and Process Variables Optimization of Tube-to-Tube Friction Welding for Steel Pipe with 36mm External Diameter, Journal of the Korean Society for Nondestructive Testing, 2013). 33(5):436-442 10.7779/JKSNT.2013.33.5.436.

Kong, Y.S., Yoon, S.P., Kim, S.J.. (Mechanical Properties of Friction Welded SM45C-SF45 Joints for Automobile Reverse Idle Gear Shaft Applications, Transactions of the KSME A, 2010). 34(1):85-90.

Lee, B.S., Kong, Y.S., Kim, S.J.. (Dissimilar Friction Welding for Marine Shock Absorber Steels and its Evaluation, Acoustic Emission, 2005). 19(1):44-48.

Mary, C., Jahazi, M.. (Linear Friction Welding of IN718 Process Optimization and Microstructure Evolution, Advanced Materials Research, 2006). 15, 357-362.

Oh, S.K., Kim, B.A., Kim, S.J., Nam, S.H.. (A Study on Friction Welding of SM45C to SCM4 Steel Bars and the Fatigue Properties, Journal of Ocean Engineering and Technology, 1988). 2(2):312-321.

Suh, C.M., Suh, D.Y., Lee, D.J.. (A Study on Fatigue Strength in the Friction Welded Joints of HSS-Co to SM 55C Catbon Steel(1), Transactions of the KSME A, 1995). 19(4):918-928.