탄소섬유를 이용한 Polyethylene배관의 전기융착 기술

Electrofusion Joining Technology for Polyethylene Pipes Using Carbon Fiber

Article information

Trans Abstract

Fuel gas is an important energy source that is being increasingly used because of the convenience and clean energy provided. Natural gas is supplied to consumers safely through an underground gas-pipe network made of a polyethylene material. In electrofusion, which is one of the joining methods used, copper wire is used as the heating wire. However, it takes a long time for fusion to occur because the electrical resistance of copper is low. In this study, therefore, electrofusion was conducted by replacing the copper heating wire with carbon fiber to reduce the fusion time and improve the production when joining large pipes. Fusion and tensile tests were performed after the electrofusion joint was made in the polyethylene pipe using carbon fiber. The results showed that the fusion time was shorter and the temperature inside the pipe was higher with an increase in the current value. The ultimate tensile strength of specimens was higher than that of virgin polyethylene pipe, except for polyethylene pipes joined using a current of 0.8 A. The best fusion current value was 0.9 or 1.0 A because of the short fusion time and lack of transformation inside the pipe. Thus, it was shown that carbon fiber can be used to replace the copper heating wire.

1. 서 론

대형선박의 Ballast, 해양플랜트 송수관, 상/하수도관, 공업용수관, 관개용수관, 발전플랜트용관, 냉각수용관, 원유수송관, 가스관, LNG 운송관, 자동차용 배관 등에는 금속배관이나 주형배관이 주로 사용되어져 왔다(Leskovics et al., 2006). 하지만 금속재료의 경우 가격적인 측면과 화학적 안정성 및 내부식성이 취약하기 때문에 Polyethylene(PE), Polyvinylchloride(PVC), Polyamide (PA), Polypropylene(PP), 유리섬유강화에폭시와 같은 고분자재료가 배관과 배관의 부품으로 많이 대체되어 사용되어지고 있다(Leskovics et al., 2006; Lin et. al., 1995). 이들은 내화학성, 내부식성 등이 뛰어나며 접합이 용이하여 낮은 생산비용과 유지비로 인하여 최근 대체 소재로서 각광 받고 있다(Huo et al., 2003). HDPE 배관의 경우 특정분위기에서 금속 배관보다도 1/4~1/3 정도 수명이 오래 가는 경향이 있으며 불활성기체에 대한 반응에 있어서는 촉매의 보호가 필요 없는 특징이 있다(Chen et al., 1997). 또한 기존의 금속계 배관보다도 경량이며 가공 및 제작에 보다 유리하다.

고분자배관 부품의 생산과 설비에서 접합은 주로 Welding으로 수행되어진다. 고분자의 열융착에 대한 열공급원으로는 Heated tool, Gas, Light beam, Ultrasonic, Friction, High frequency heating 등이 있다(Runčev and Trokovski, 2008). 고분자 소재인 Polyethlene 배관을 사용함에 있어서(Moon and Takaku, 2005; Andrews and Ward, 1970; Bowden and Young, 1974) 배관 접합 기술은 매우 중요하며 기존의 방법을 개선하기 위한 접합기술이 필요하다. Polyethlene 배관의 접합에 사용되는 기존의 방법들은 전기적인 방법으로 Butt fusion, Electrofusion socket, Electrofusion saddle 등을 이용하는 방법이 있고, 기계식 방법으로 조임식 소켓, Steel ring이나 Adapter를 이용한 Flange법, KP 메카니컬 접합, PS 메카니컬 접합 등이 주로 이용되어지고 있다. 그러나 특히, 이들 고분자 배관의 접합 공정에 사용되는 전기융착과정에서 융착결함은 품질에 큰 영향을 미친다(Bowman, 1997; Caravaca et al., 2007). 기계적 접합은 공정이 편리하고 초기에 수밀은 양호하지만 고무링의 경화와 본관 재질인 고분자 재료보다 내약품성이 불량하므로 적용 시 상당한 주의를 요하는 결점이 있다. 구리선을 이용한 전기융착은 제품 제조 시 불량률 발생이 높고 대형 이음관 제작의 어려움이 있으며 전기저항이 낮아서 융착작업시 소요시간이 긴 결점이 있다.

따라서 본 연구에서는 고분자 배관의 전가융착 접합을 위해 고분자 소재인 Polyethylene에 열선 재질이 구리선보다 전기저항이 훨씬 커서 발열량이 큰 탄소섬유를 사용하는 새로운 접합법을 처음으로 시도했다. 이를 위하여 탄소섬유를 함침시킨 소켓을 개발하였다. 고분자 배관의 전기융착을 위해 사용되어져 온 기존의 열선 재질인 구리선 대용으로 탄소섬유를 이용함으로써 융착 시간을 감소시키고, 대형 이음관 제작이 가능하며, 불량품 발생률을 개선하고, 또한 안정성 등을 고려하고자 하였다. 또한 배관의 장기적인 강도와 보전이 융착 조인트의 강도에 의존하고 있기 때문에 이를 위한 적절한 전기융착 접합기술 개발에 대한 기초적인 실험적 연구결과를 보고한다.

2. 재료 및 실험방법

2.1 재료

본 연구에 사용된 배관은 Polyethylene배관(KS M3408-2, 동원프라스틱(주))이고, 접합을 위한 소켓을 만드는 용도로 사용된 Polyethylene은 Pellet 형태의 HDPE (SK Chemical)이다. 발열체로 탄소섬유(AS4-W-12K, HERCULES)가 사용되었다. 전압 조절을 위해 슬라이닥스(2-5-6816, 부산전기)를 사용하였고, 탄소섬유의 저항값과 전압값을 측정하기 위해 멀티메타(CD800a, Sanwa), 온도 측정을 위해 접촉식 온도계(Model 2455, Yokogawa)를 각각 사용하였다. 또한 융착부의 접합상태를 편광현미경으로 관찰하였다.

2.2 시험편

압출 성형기의 입구부분에 Pellet형태의 Polyethylene를 넣고, 압출기 내부의 온도를 각각 실린더 1 및 실린더 2의 온도를 각각 165℃, 노즐 1 및 노즐 2의 온도를 각각 165℃로 설정한 후, 충 분히 가열하여 녹은 상태의 Polyethylene을 압출기로 압출하고, 이때 노즐에 장착된 오리피스를 따라 탄소섬유를 삽입하여 최종적으로 탄소섬유를 Polyethylene 내에 함침시켰다. 이때 시험에 사용된 탄소섬유의 배열형태는 12K tow의 Continuous graphite fiber의 형태이며 직경은 약 7.5μm이다.

소켓에 사용되어진 탄소섬유의 함량은 KS M ISO 1172(2002)의 유리 섬유 강화 플라스틱-프리프레그, 성형 콤파운드 및 적층판-유리 섬유 및 무기 충전재 함량의 측정-연소법의 규격에 따라 측정하였다. 연소에 사용된 전기로 온도는 364~378℃에서 연소시간은 48시간으로 하였고, 섬유 함유량(M)은 아래 식 (1)에 의해 구하였다. 식 (1)로부터 구한 본 연구에 이용된 소켓에 함침된 탄소섬유의 함유량은 대략 2.88g이다.

여기서, M: 섬유함유량, m1: 건조된 용기만의 초기 질량(g), m2: 건조된 시험편이 담긴 용기의 질량(g), m3: 연소 후 잔존물과 용기의 질량(g)이다.

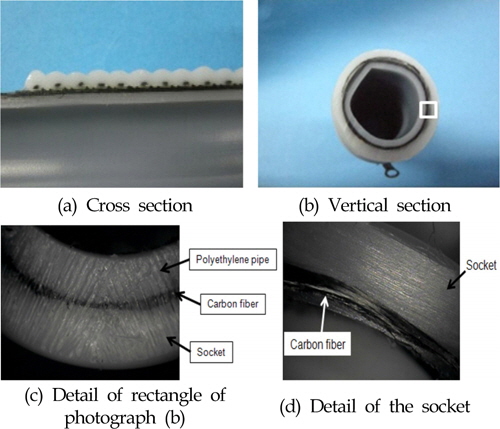

소켓의 제작은 소켓 내부에 들어갈 배관의 외경 34.8mm보다 0.2mm 크도록 배관에 종이를 감은 후, 그 위에 탄소섬유가 함침되어 압출한 Polyethylene를 감아 내경 약 35mm, 두께 약 5.1mm의 소켓을 제작하였다. 이때 소켓의 길이는 지름의 4배가 되도록 조정하였다. Fig. 1에는 소켓의 외관을 나타낸다.

2.3 발열실험

동일한 저항의 소켓으로 전류에 따른 탄소 열선의 발열 온도를 측정하여 적정한 전압(V)과 전류(I)를 설정한 후, 아래의 관계식 (2)와 같이 저항(R)이 동일할 때, 전압에 따라 전류가 변하게 되므로 전압을 조절하여 전류의 양을 각각 0.8A, 0.9A, 1.0A, 1.1A, 1.2A로 하였다.

발열하는 온도의 측정과 함께 시간에 따라 소켓 내부에 있는 탄소섬유 주위에서 Polyethylene이 녹기 시작할 때 및 소켓 내부의 모든 Polyethylene이 녹았을 때를 기록하였다. 이후 소켓 내부에 배관을 삽입한 다음 저항에 따른 전류의 양을 계산하여 전압을 넣어 융착시키고 시간에 따른 발열 온도를 측정하였다. 삽입한 배관의 내부와 소켓의 외부의 온도를 측정하고, 시간에 따라 배관내부가 소켓의 탄소섬유 열선 모양으로 변형되기 시작할 때와, 점차 발열이 증가하면서 배관 내부가 팽창되기 시작할 때까지의 시간을 기록하였다.

2.4 배관 인장시험

제작된 배관의 기계적 특성을 조사하기 위하여 인장시험을 실시하였다. 인장시험에 사용된 배관은 총길이 약 600mm, 외경 약 34.8mm, 두께 약 4.4mm이다. 배관의 환봉 형태를 유지할 수 있도록 내부에 금속 지지대를 삽입한 후 Cross head speed 10mm/min로 하여 실온대기 중에서 인장시험기(UH-F100A, Shimadzu Co.)를 사용하여 인장시험을 실시하였다.

2.5 접합부 관찰

융착부의 접합상태를 횡단면과 종단면으로 각각 절단하여 관찰한 후, 수십 마이크로미터 크기로 얇게 가공하여 현미경으로 탄소섬유 주위의 Polyethylene의 미시적인 조직 상태를 관찰하였다(Higuchi et al., 2002).

3. 결과 및 고찰

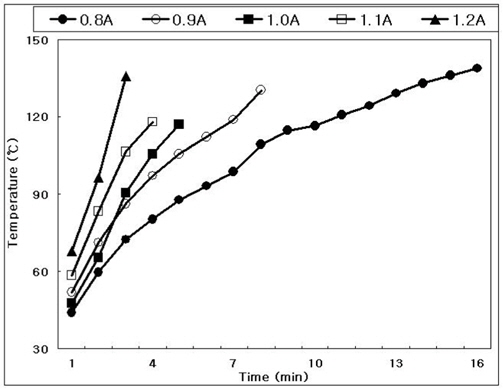

3.1 전류에 따른 소켓 발열온도

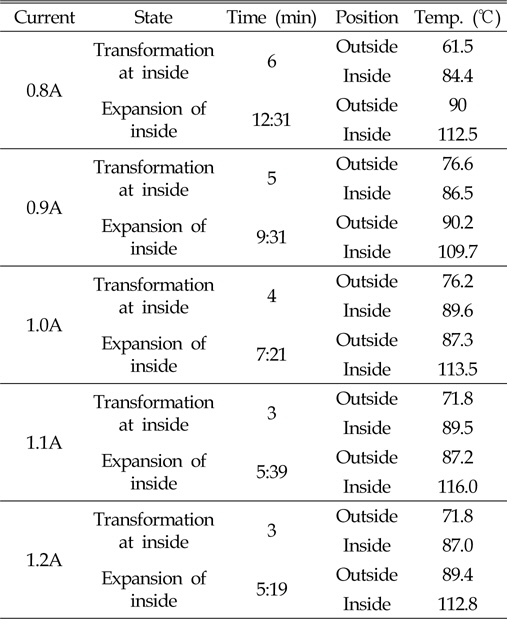

저항값 R이 68.5Ω인 소켓의 전류를 식 (1)에 따라 전압을 조절하여 각각 0.8A, 0.9A, 1.0A, 1.1A, 1.2A로 탄소섬유를 발열시켰을 경우 섬유 주변의 Polyethylene이 녹기 시작할 때와 모두 다 녹았을 때의 시간 그리고 그에 따른 내부의 발열온도를 Fig. 2에 나타내었다. 또한 각각의 소켓 내부온도와 외부온도를 Table 1에 정리하여 나타내었다. 전류의 양이 증가할수록 소켓 내부에서 발열체 주변의 Polyethylene이 녹는 시간이 점점 단축되었다. 또한 녹기 시작한 후부터 모두 녹을 때까지의 시간차가 점점 줄어들었다.

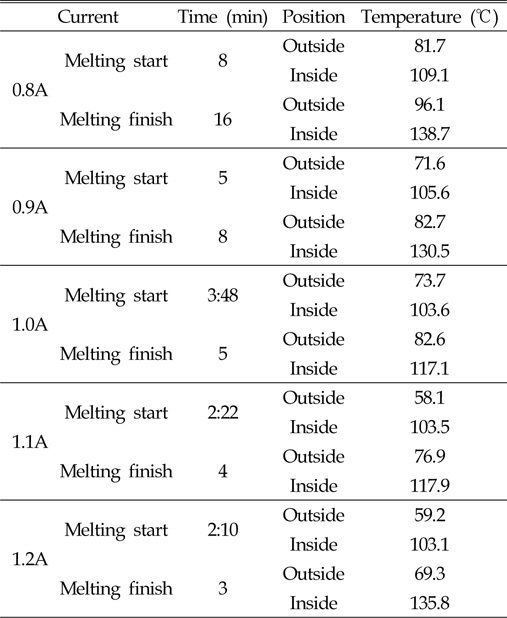

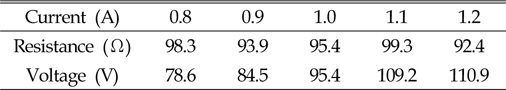

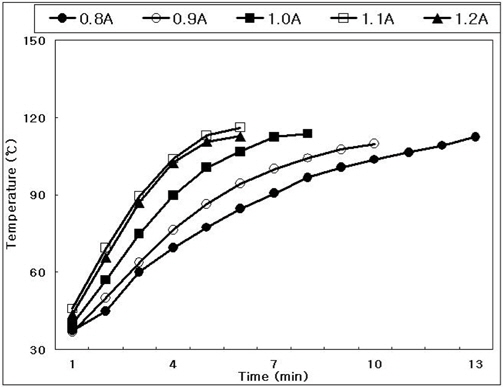

3.2 전류에 따른 배관 융착온도

융착에 사용된 소켓의 저항값을 측정하고 고정된 전류값을 얻기 위해 전압을 달리 하여 배관을 융착하고 배관 내부가 발열에 의해 팽창하기 시작할 때 전류 공급을 중단하였다. 전류값에 따른 저항값과 전압값은 Table 2에 나타내었고, 시간에 따라 배관 내부에 열선이 생기기 시작할 때와 팽창하기 시작했을 때의 시간 그리고 그에 따른 내부의 발열온도를 Fig. 3에 나타내었다. 또한 각각의 배관 내부의 온도와 외부의 온도를 Table 3에 정리하여 나타내었다.

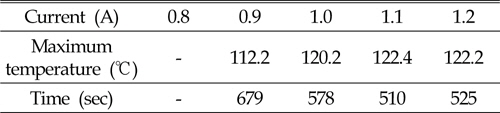

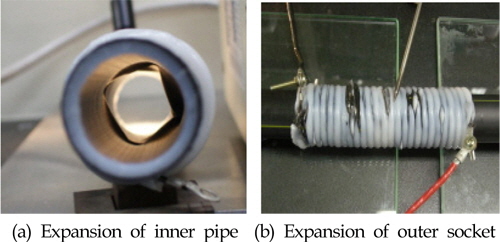

실험 결과로부터 소켓 내에 배관을 삽입하여 발열 온도를 측정 하였을 때, 배관의 열전달에 따른 시간과 온도차가 있음을 확인하였다. 전류의 양이 높아짐에 따라 그 시간은 점점 줄어들고 온도는 배관의 내부, 외부 모두 거의 증가하는 경향을 나타내었다. 실험에서 팽창이 시작되어 전류를 더 이상 공급하지 않았음에도 불구하고 이후에 계속 내부의 온도는 증가하였는데 그 값을 Table 4에 나타내었다. 이는 열전달의 시간이 충분하지 않고 많은 열이 공급되었기 때문에 전류 공급을 중단 하였음에도 불구하고 계속 발열한 것으로 생각된다. 특히 1.1A와 1.2A의 전류가 통전되었을 때에는 배관 내부뿐만 아니라 소켓의 바깥까지 열이 전달되어 소켓 외부가 팽창된 것을 관찰할 수 있었다(Fig. 4). 이에 따라 배관의 내, 외부가 팽창하지 않고 충분한 열전달을 할 수 있는 시간대를 가지면서도 전체 융착공정이 길지 않도록 고려하기 위해서는 0.9A와 1.0A에서 융착하는 것이 가장 적정한 것으로 판단된다. 따라서 이때 적정한 저항값과 전압값은 0.9A와 1.0A에서 각각 나타내었던 값을 기준으로 저항값은 93.9Ω~95.4Ω, 전압값은 84.5V~95.4V 사이의 범위일 것으로 판단된다.

3.3 전류에 따른 배관 인장강도

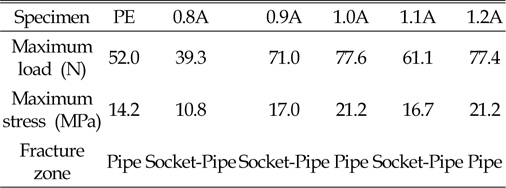

소켓을 이용하여 융착시킨 배관의 인장시험 결과를 Fig. 5에 나타내었다. 또한 Table 5에 결과값을 정리하여 나타내었다.

인장시험 결과 융착하지 않은 원재료인 Polyethylene 배관의 인장강도보다 융착했을 경우 대체적으로 높은 최대인장강도 값을 가졌다. 그러나 0.8A, 0.9A, 1.1A의 시편은 파단 부분이 융착부 중앙이기 때문에 배관보다 융착부가 더 취약하다 할 수 있다. 특히 0.8A에서는 최대인장강도 값이 Polyethylene 배관 값보다도 작게 나왔으므로 낮은 전류값 때문에 융착이 제대로 이루어지지 않았다고 판단된다. Fig. 6에는 파단 후 시험편의 형상을 나타내었다.

3.4 거시적 및 미시적 관찰

융착한 배관의 접합상태를 관찰하기 위해 Fig. 7과 같이 횡단면과 종단면으로 각각 절단하여 거시적으로 관찰하였다. Fig. 7의 (a)는 배관에 융착된 소켓의 횡단면부를, (b)는 종단면부를 각각 나타내었고, 그림 (c)는 그림 (b)의 사각형 부분을 확대하여 나타낸 것으로 소켓부에 탄소섬유가 잘 함침되어서 배관에 융착이 잘되어진 것을 알 수 있다. (d)는 탄소섬유가 함침된 소켓부를 확대하여 나타낸 것이다.

탄소섬유의 발열에 의해 소켓부분과 배관 겉면의 검은 부분이 용융하여 서로 접합되어 있는 것을 확인할 수 있다.

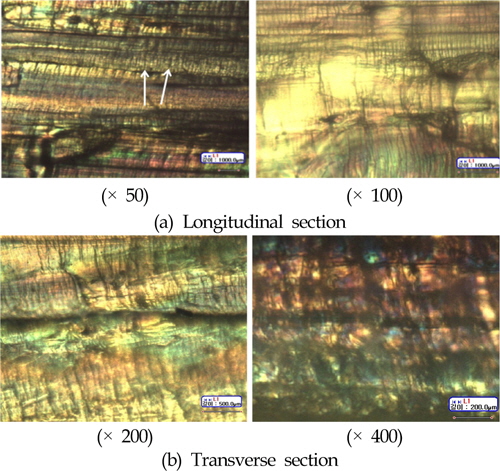

융착부의 접합상태를 좀더 자세히 관찰하기 위하여 마이크로미터 크기로 가공한 후 현미경 관찰 결과, Fig. 8과 같은 조직사진을 촬영하였다. Fig. 8의 (a)는 탄소섬유 근처의 종단면의 조직을, (b)는 횡단면의 조직을 각각 나타낸다. 그림 (a) 속의 화살표 방향으로 열이 확산되어 나가면서 결정이 성장하고 그 영향으로 세로 줄무늬의 형상이 나타난 것으로 판단되는 열 영향을 받은 Polyethylene의 결정 사진이다. 이는 열이 확산되는 방향을 따라 형성되어지는 구정의 영향일 것으로 판단된다.

4. 결 론

본 논문에서는 기존의 구리 열선보다 저항이 큰 탄소 섬유를 발열체로 사용한 소켓의 개발에 중점을 두고 발열 실험을 하였으며 기계적인 물성 평가를 위한 인장 실험을 통해 다음의 결론을 얻을 수 있었다.

(1) 전압을 조절하여 전류값을 각각 0.8A, 0.9A, 1.0A, 1.1A, 1.2A로 정한 후 소켓의 발열실험을 한 결과, 전류가 클수록 소켓 내부의 Polyethylene이 녹는 시간이 짧아지고 그 때의 온도도 낮아진 것을 알 수 있었다. 또한 용융 시작과 용융 완료의 시간차 역시 줄어들었다.

(2) 소켓의 발열실험을 바탕으로 소켓 내에 배관를 넣고 융착 실험을 행하였을 때, 소켓 내부가 서서히 가열되어 팽창할 때까지의 실험을 토대로 배관의 외부를 용융시켜 융착시킬 때 걸리는 시간이 짧을수록 좋지만, 너무 많은 양의 전류를 가할 경우 열전달이 용이하지 않아 크게 팽창하고, 전류를 더 이상 공급하지 않아도 계속 발열하였으며 배관 내부의 팽창뿐만 아니라 소켓 외부까지도 팽창하는 것을 관찰하였다.

(3) 낮은 전류값에서는 발열이 너무 서서히 일어나기 때문에 개발 목적에 맞지 않다는 것을 알 수 있었다.

(4) 발열 실험을 기준으로 기계적 물성 측정을 위해 인장 실험을 행한 결과, 낮은 전류값인 0.8A를 가했을 때에는 융착하지 않은 Polyethylene 배관보다 더 낮은 인장 강도가 나왔으며 융착부 중앙에서 파단하여 취약한 부분으로 판단되었다. 1.0A와 1.2A의 전류에서 융착한 경우 최대 인장강도 값이 Polyethylene 배관보다 약 49% 증가하였고 배관 부분에서 파단하였다. 결과적으로 1.0A의 전류로 융착하였을 때 발열 후 배관 상태와 인장강도가 가장 좋은 것으로 판단된다.

References

Andrews, J.M., Ward, I.M., 1970. The Cold-Drawing of High Density Polyethylene. Journal of Materials Science, 5, 411-417.

Andrews J.M., Ward I.M.. The Cold-Drawing of High Density Polyethylene. Journal of Materials Science 1970;5:411–417. 10.1007/BF00550003.Bowden, P.B., Young, R.J., 1974. Deformation Mechanisms in Crymaalline Polymerm. Journal of Materials Science, 9, 2034-2051.

Bowden P.B., Young R.J.. Deformation Mechanisms in Crymaalline Polymerm. Journal of Materials Science 1974;9:2034–2051. 10.1007/BF00540553.Bowman, J., 1997. A review of the Electrofusion Joining Process for Polyethylene Pipe Systems. Polymer Engineering and Science, 37(4), 674-691.

Bowman J.. A review of the Electrofusion Joining Process for Polyethylene Pipe Systems. Polymer Engineering and Science 1997;37(4):674–691. 10.1002/pen.11712.Caravaca, D.S., Bird, C., Kleiner, D., 2007. Ultrasonic Phased Array Inspection of Electrofusion Joints in Polyethylene Pipes. Non-Destructive Testing, 49(2), 83-86.

Caravaca D.S., Bird C., Kleiner D.. Ultrasonic Phased Array Inspection of Electrofusion Joints in Polyethylene Pipes. Non-Destructive Testing 2007;49(2):83–86. 10.1784/insi.2007.49.2.83.Chen, H. Scavuzzo, R.J., Srivatsan, T.S., 1997. Influence of Joining on the Fatigue and Fracture Behavior of High Density Polyethylene Pipe. Journal of Materials Enginnering and Performance, 6(4), 473-480.

Chen, H. Scavuzzo R.J., Srivatsan T.S.. Influence of Joining on the Fatigue and Fracture Behavior of High Density Polyethylene Pipe. Journal of Materials Enginnering and Performance 1997;6(4):473–480. 10.1007/s11665-997-0119-8.Higuchi, Y., Nishimura, H., Inoue, F., Ishikawa, T., Miyaki, S., 2002. Investigation of Appropriate Cooling Times for Electrofusion Jointing of PE Pipes for Gas Distribution. Polymer engineering and Science, 42(2), 382-394.

Higuchi Y., Nishimura H., Inoue F., Ishikawa T., Miyaki S.. Investigation of Appropriate Cooling Times for Electrofusion Jointing of PE Pipes for Gas Distribution. Polymer engineering and Science 2002;42(2):382–394. 10.1002/pen.10956.Huo, L., Qi, F., Zhang, Y., Jing, H., Yang, X., 2003. Study on the Basic Mechanical Behaviors of High Density Polyethylene Electrofusion Welded Joints at Different Temperature. Journal of Materials Science and Technolpgy, 19(6), 603-606.

Huo L., Qi F., Zhang Y., Jing H., Yang X.. Study on the Basic Mechanical Behaviors of High Density Polyethylene Electrofusion Welded Joints at Different Temperature. Journal of Materials Science and Technolpgy 2003;19(6):603–606.KS M ISO 1172, 2002. Textile-Glass_reinforced Plastics-Prepregs, moulding Compounds and laminates-determination of the Textile-Glass and mineral-Filler Content-Calcination Methods.

KS M ISO 1172, Textile-Glass_reinforced Plastics-Prepregs, moulding Compounds and laminates-determination of the Textile-Glass and mineral-Filler Content-Calcination Methods 2002.Leskovics, K., Kollar, M., Barczy, P., 2006. A Study of Structure and Mechanical Properties of Welded Joints in Polyethylene Pipes. Materials Science and Engineering A, 419, 138-143.

Leskovics K., Kollar M., Barczy P.. A Study of Structure and Mechanical Properties of Welded Joints in Polyethylene Pipes. Materials Science and Engineering A 2006;419:138–143. 10.1016/j.msea.2005.12.019.Lin, S.Y., Liao, C.M., Hsiue, G.H., 1995. Temperaturedependent Anhydride Formation of Eudragit L-100 Films Determined by Reflectance FTi.r./d.s.c. Microspectroscopy. Polymer, 36(16), 3239-3241.

Lin S.Y., Liao C.M., Hsiue G.H.. Temperaturedependent Anhydride Formation of Eudragit L-100 Films Determined by Reflectance FTi.r./d.s.c. Microspectroscopy. Polymer 1995;36(16):3239–3241. 10.1016/0032-3861(95)97889-N.Moon, C.K., Takaku, A., 2005. Polymer Matrix Composites. Sigmapress, Seoul, 134-139.

Moon C.K., Takaku A.. Polymer Matrix Composites Sigmapress. Seoul: 2005. p. 134–139.Runčev, D., Trokovski, D.E.L., 2008. Heated Tool Butt Welding of PE Pipes. 8 International Conference Advanced Manufacturing Operations, 21-25.

Runčev D., Trokovski D.E.L.. Heated Tool Butt Welding of PE Pipes In : 8 International Conference Advanced Manufacturing Operations; 2008. p. 21–25.