|

|

- Search

| J. Ocean Eng. Technol. > Volume 33(4); 2019 > Article |

|

Abstract

Radiant heat shields are normally installed on offshore oil and gas platforms to protect personnel, equipment, and structures from the thermal radiation emitted by a flare system. A heat shield should be individually designed to reduce the thermal radiation to the target level, and then manufactured and installed after the performance verification. However, in general, a heat shield is designed and manufactured by trial and error based on the performance test. For this reason, it is difficult to develop and design radiant heat shields in the Korean shipbuilding and marine equipment industry because of the lack of performance test data and limited experience.

In the present study, the results of experiments conducted to verify the performances of radiant heat shields were analyzed, and the thermal radiation characteristics and performance characteristics of the radiant heat shields were investigated. The insights and conclusions developed in the present study will be useful in terms of the design and development of radiant heat shield, as well as in their performance verification tests.

해양플랜트 설비의 플레어 시스템(Flare system)은 운전 중 고온의 열 에너지를 주변으로 방출한다. 방출된 열 에너지는 전도, 대류 그리고 복사 현상을 통해 주변으로 전달되는데 특히 복사현상으로 전달되는 열 에너지는 플레어 시스템 주변은 물론 해양플랜트 설비 전반으로 넓게 전달되어 작업자와 설비에 위험이 될 수 있다. 영국 보건안전관리국(Health and Safety Executive, UK)의 연구에 의하면 Table 1에 요약된 바와 같이 열복사 수준(Thermal radiation level)이 2kW/m2인 경우 1분간의 노출만으로 작업자는 통증(Pain)을 느끼며, 5kW/m2인 경우는 15~20초 정도의 노출시간으로도 작업자는 통증을 느끼며 노출시간이 30초가 지나면 상해(Injury)를 입을 수 있음을 경고하고 있으며(HSE, 2010a), 작업자의 안전을 위해 Table 2의 생존가능성 기준(Survivability criteria)을 적용하여 위험도 평가를 수행할 것을 제안하고 있다(HSE, 2010b). 미국석유협회(American Petroleum Institute, USA)의 설계 기준에서도 Table 3에 요약된 바와 같이 열복사로부터 피부 노출을 최소화할 수 있는 작업복을 착용한 작업자가 지속적인 작업을 할 수 있는 열복사 수준을 1.58kW/m2 이하로 권고하고 있으며, 6.31kW/m2이상의 열복사 노출 환경에서는 특수한 보호장구를 착용할 것을 권고하고 있다(API, 2014). 이러한 이유로 해양플랜트 설비의 경우, 설계 및 엔지니어링 단계부터 주요 작업공간 및 설비 위치에서의 열복사 수준을 검토하고, 작업자와 설비를 보호하기 위해 열복사 수준이 허용 수준 이하가 되도록 Fig. 1과 같은 복사열 차폐막(Radiant heat shields)의 설치가 요구되고 있다. 열복사 수준은 열복사를 통해 단위 면적당 전달되는 열에너지, 복사열유속(Radiant heat flux)으로 정의하며 단위는 kW/m2이다.

복사열 차폐막을 설치하여 유입되는 열복사 수준을 허용 수준 이하로 낮추기 위해서는 유입되는 복사열유속에 대한 복사열 차폐막의 차폐성능을 알아야한다. 그러나 차폐막의 차폐성능은 유입되는 복사열유속의 크기, 차폐막의 형상, 차폐막 후면에서의 거리 등 다양한 변수에 따라 그 특성이 다르다. Lee et al.(2002)은 FPSO(Floating production storage offloading)플레어 시스템의 화염에 의한 복사열유속을 수치해석적인 방법으로 예측할 수 있는 유한요소모델을 정립하였으며, 수치해석결과의 신뢰성 확보를 위해서는 다양한 해석결과 검증이 필요함을 언급하였다. Heo(2011)는 복사열 차폐막의 차폐성능을 전산유체역학기법으로 검증하기 위해 FPSO에서 가장 많이 적용되는 4종류의 복사열 차폐막에 대해 4.7kW/m2 및 10kW/m2 수준의 복사열유속에 대한 차폐성능을 실험을 통해 검증하였으며, Yi and Chin(2012), Bae and Chin(2013)은 메쉬(Mesh) 타입의 복사열 차폐막에 대해 태양열 복사열에 대한 차폐성능을 실험을 통해 확인한 바가 있다. Kim et al.(2014), 역시 3종류의 복사열 차폐막에 대해 4.7kW/m2 및 10kW/m2 수준의 복사열유속에 대한 차폐성능을 실험으로 검증한 바가 있고, Kim(2018)은 2종류의 복사열 차폐막에 대해 25kW/m2 수준의 복사열유속에 대한 차폐성능을 전산유체역학기법으로 예측하고 실험결과와 비교하여 검증한 바가 있다. 그러나 수치해석적 기법으로 복사열 차폐막의 차폐성능을 실용적으로 예측하기 위해서는 아직 더 많은 추가 연구가 필요한 실정이어서, 현재 산업체에서는 복수개의 복사열 차폐막을 제작하여 차폐성능을 실험을 통해 검증하고 그 결과를 바탕으로 차폐막을 제작하는 시행착오법을 적용하고 있는 실정이다.

본 연구에서는 이러한 어려움을 해결하기 위해 복사열 차폐성능 실험결과(Heo, 2011; Kim et al., 2014; Kim, 2018)를 분석하여 4.7, 10 그리고 25kW/m2 수준의 열복사 전파 특성 및 평판과 다공판(Perforated plate) 타입의 복사열 차폐막에 대한 차폐성능 특성을 고찰하였다.

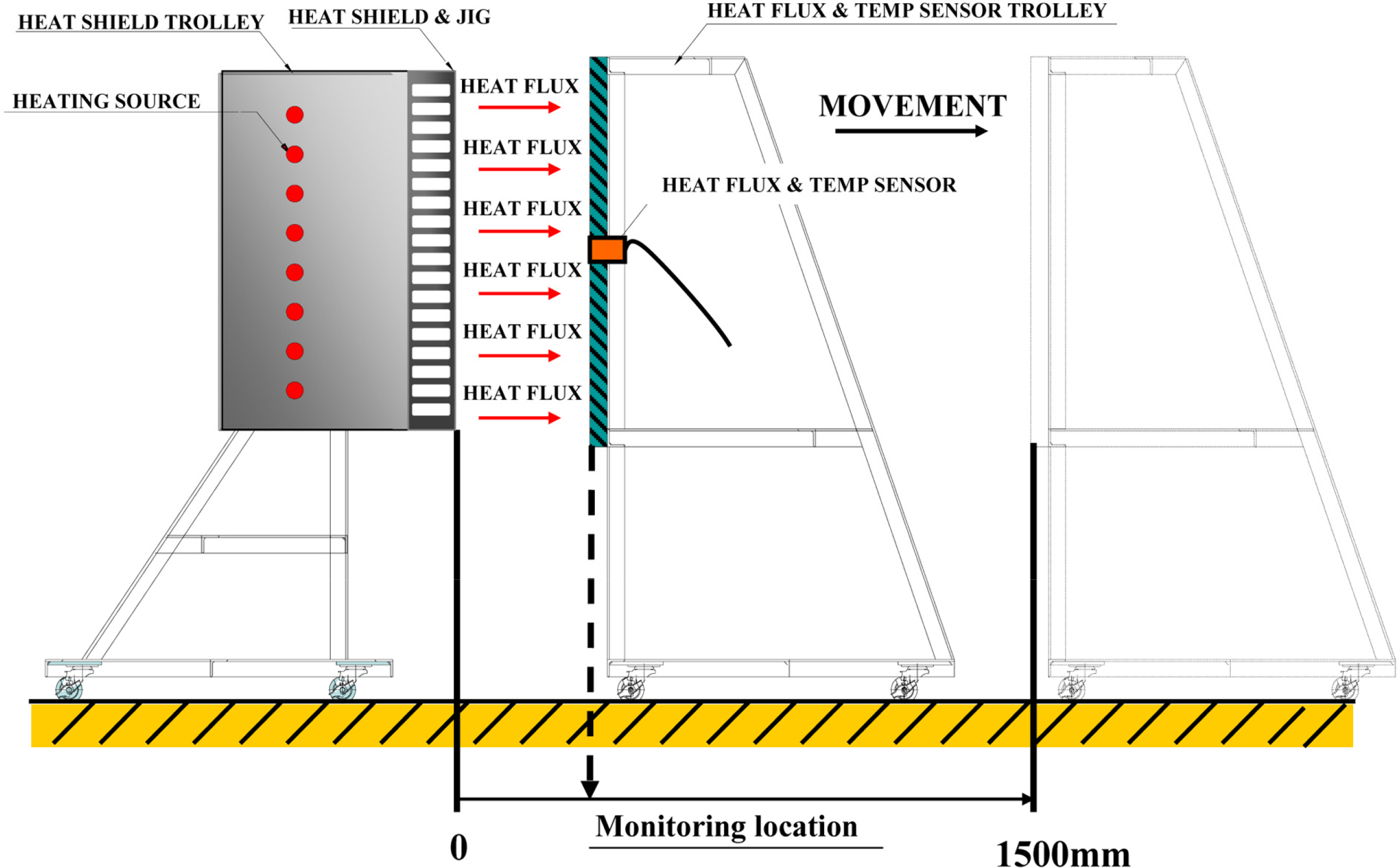

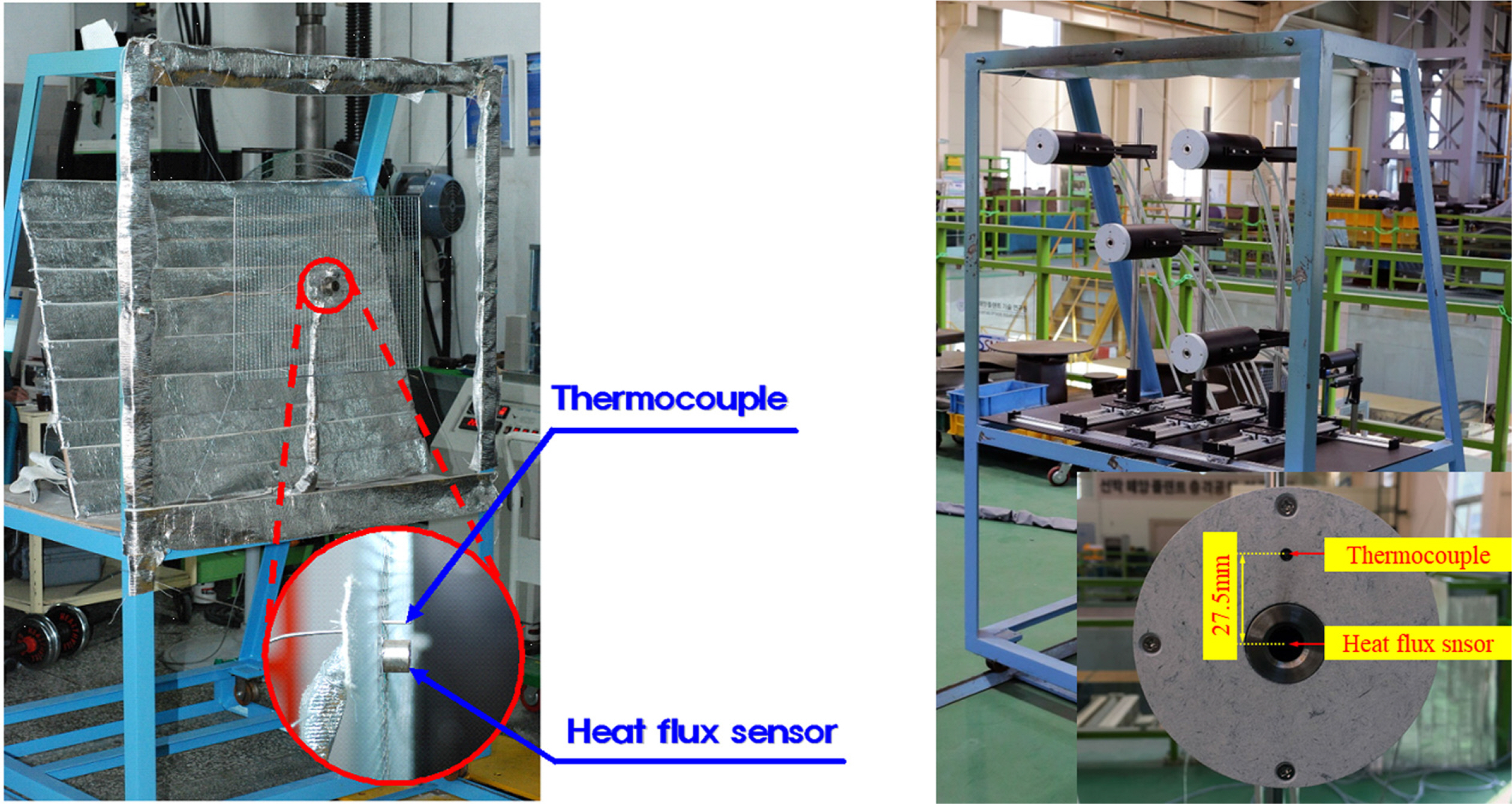

Fig. 2는 선행 연구에서 보고된 복사열 차폐막의 차폐성능 실험을 위한 실험장치의 배치도를 보여주고 있다(Heo, 2011; Kim et al., 2014; Kim, 2018). 바퀴가 달린 2개의 프레임 중 한쪽에는 복사열 차폐막(1m×1m)을 설치할 수 있는 지그와 할로겐 히터(직경 10mm, 18개)가 설치되어 있으며, 차폐막의 면에 일정한 복사열유속(4.7, 10 및 25kW/m2)이 유지될 수 있도록 히터에 공급되는 전력량을 일정하게 조절할 수 있는 전원조절장치가 설치되어 있다. 반대편 프레임에는 Fig. 2와 Fig. 3에서 볼 수 있듯이 차폐막면의 정중앙에서 복사열유속을 측정할 수 있도록 열유속 센서와 상하 일정 거리에 온도 센서가 설치되어 있으며, 프레임 하부에 설치된 레일 위를 따라 프레임을 앞뒤로 이동시켜 차폐막의 후면에서의 측정위치까지 이동이 가능하도록 제작되어 있다.

복사열 차폐막의 차폐성능은 동일한 측정위치에서 차폐막으로 인해 감소되는 복사열유속의 감소비율(Reduction ratio, R)로 나타내었으며 식 (1)과 같이 정의하고 있다.

여기서, q는 차폐막이 없을 때의 복사열유속, qws는 차폐막이 있을 때의 복사열유속으로 열유속 센서로 측정한 값이다.

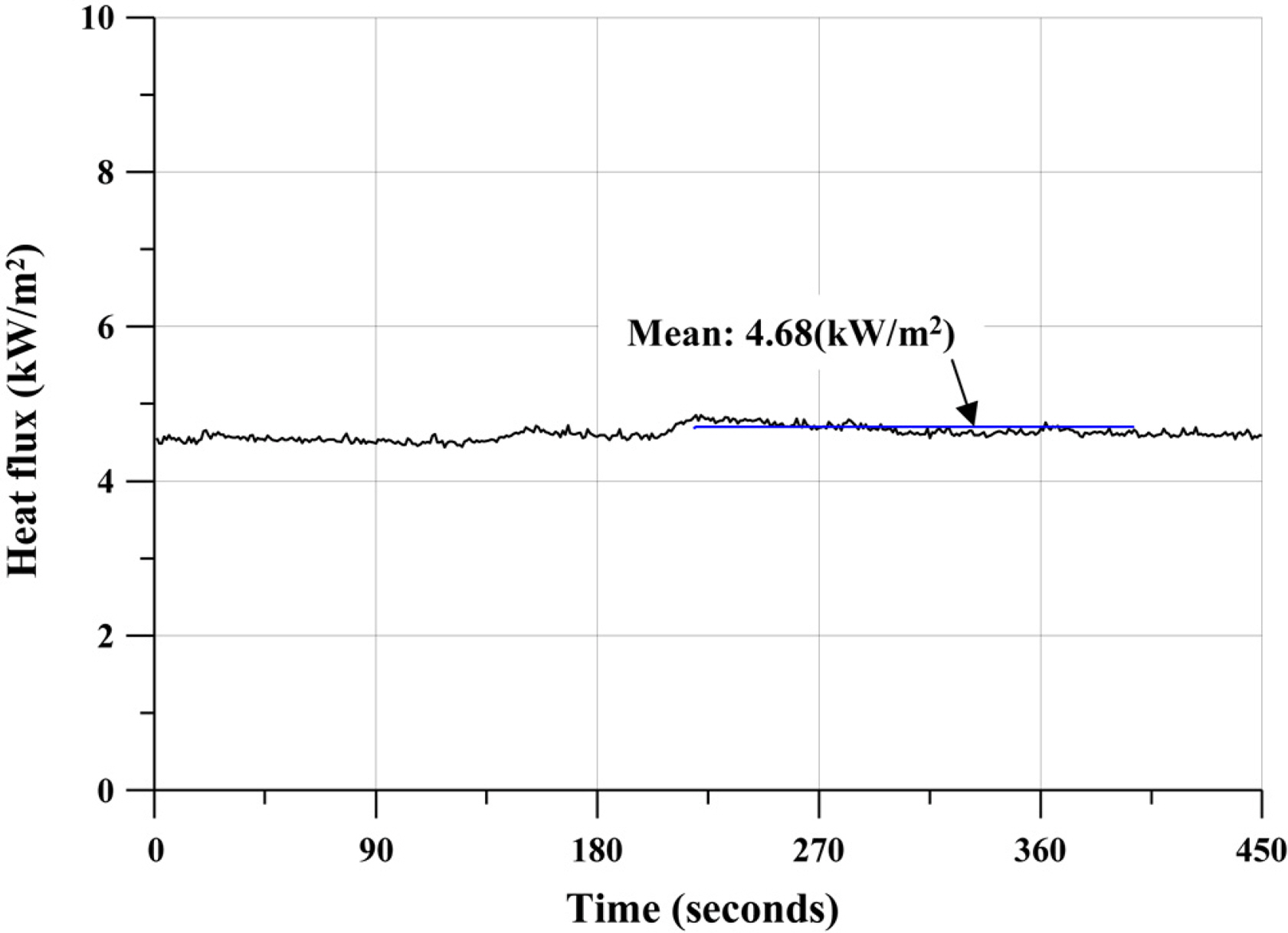

실험 절차를 살펴보면 총 3단계로 나누어지는데, 첫번째 단계는 q와 qws를 측정하기 위해 복사열 차폐막에 유입되는 복사열유속을 설정하기 위해 전원조절장치의 전류량을 셋팅하는 작업을 수행하였다. 복사열 차폐막의 두께를 고려하여 차폐막 후면의 위치에 열유속 센서를 위치시키고 열유속 측정값이 실험조건(4.7, 10 및 25kW/m2)이 되도록 전원조절장치의 전류량을 조절하여 셋팅하는 것이다. 이때 복사열 차폐막은 설치되지 않으며 히터 및 주변의 지그 등이 열평평상태에 도달하여 복사열유속이 충분히 안정될 때까지 충분한 시간을 준 후, 열유속 센서의 측정 신호가 Fig. 4에서 보여주는 바와 같이 크게 요동치지 않고 안정화 되면 2-3분간 측정 데이터의 평균값을 사용하여 복사열 수준과 일치하는 실험 조건을 설정한다.

두번째 단계는 복사열 차폐막이 없을 때의 복사열유속 q의 측정이다. 첫번째 단계를 통해 복사열 차폐막에 유입되는 복사열유속이 실험조건과 같아지면 열유속 센서를 각 측정위치(5, 10, 100, 250, 500, 750, 1000, 1500mm)로 이동시켜 Fig. 4와 같이 측정 데이터의 평균값으로 복사열유속을 측정한다.

세번째 단계는 복사열 차폐막이 있을 때의 복사열유속 qws의 측정이다. 지그에 복사열 차폐막을 설치하고 첫번째 단계와 동일한 전원조절장치의 전류량 셋팅하고 복사열유속이 충분히 안정될 때까지 시간을 준 후 각 측정위치에 복사열유속을 측정한다.

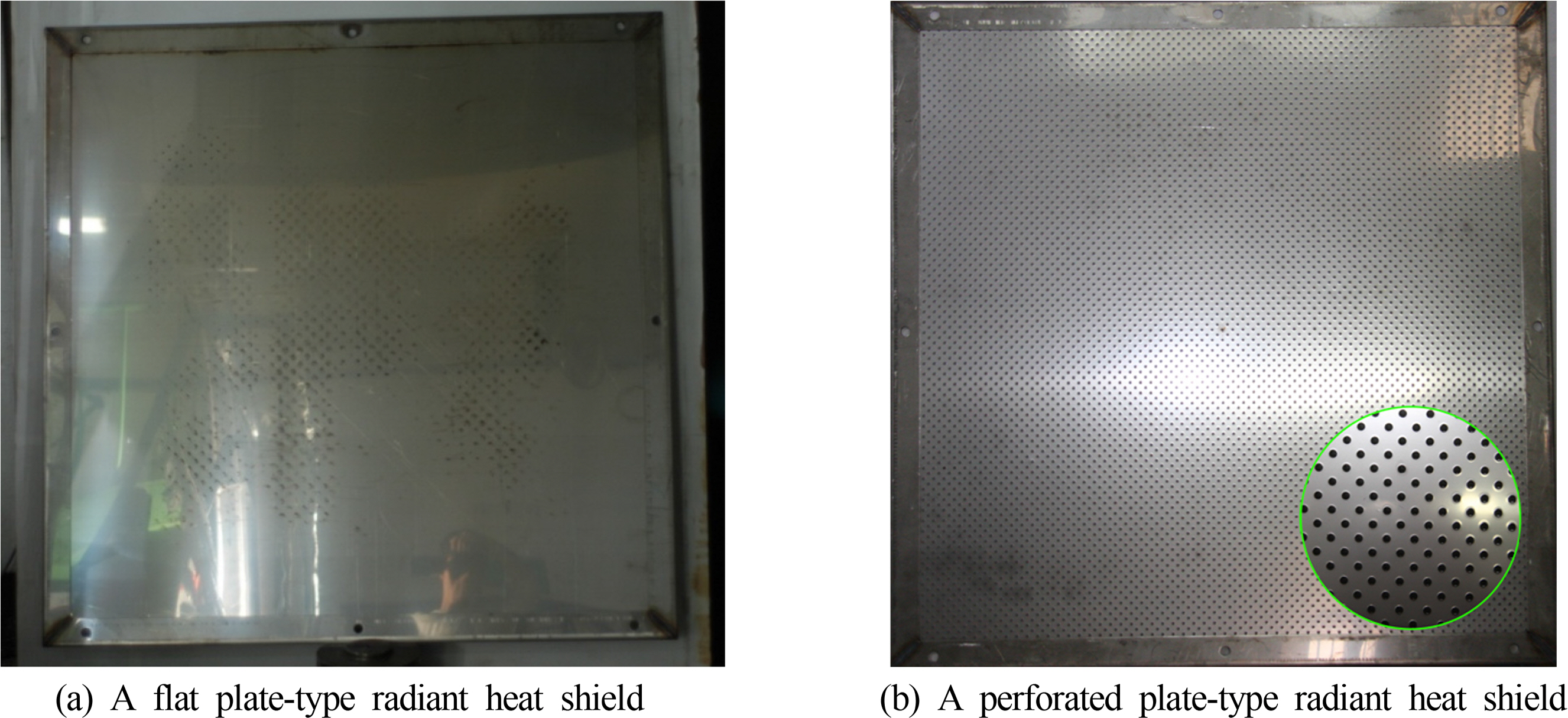

본 연구에서는 열복사 특성 및 복사열 차폐막의 차폐성능의 특성을 고찰하기 위해 선행 연구(Heo, 2011; Kim et al., 2014; Kim, 2018)에 의해서 수행된 복사열 차폐막에 대한 차폐성능 실험결과 중에서 유사한 기하학적 형상을 갖는 평판 및 다공판 타입의 복사열 차폐성능 실험결과를 분석하였다. Fig. 5에서 보는 바와 같이, 1m×1m 크기의 복사열 차폐막의 가장자리에는 시험장치의 지그에 차폐막을 설치하기 위한 사각 프레임이 제작되어 있으며, 차폐막은 SUS316L판재를 사용하여 제작되었다. 실제 해양플랜트 설비의 경우, 부식에 강하고 유지관리에 유리한 스테인레스강을 사용하여 복사열 차폐막을 제작한다. 본 연구에서 사용된 SUS316L 재료의 주요특성은 Table 4와 같다.

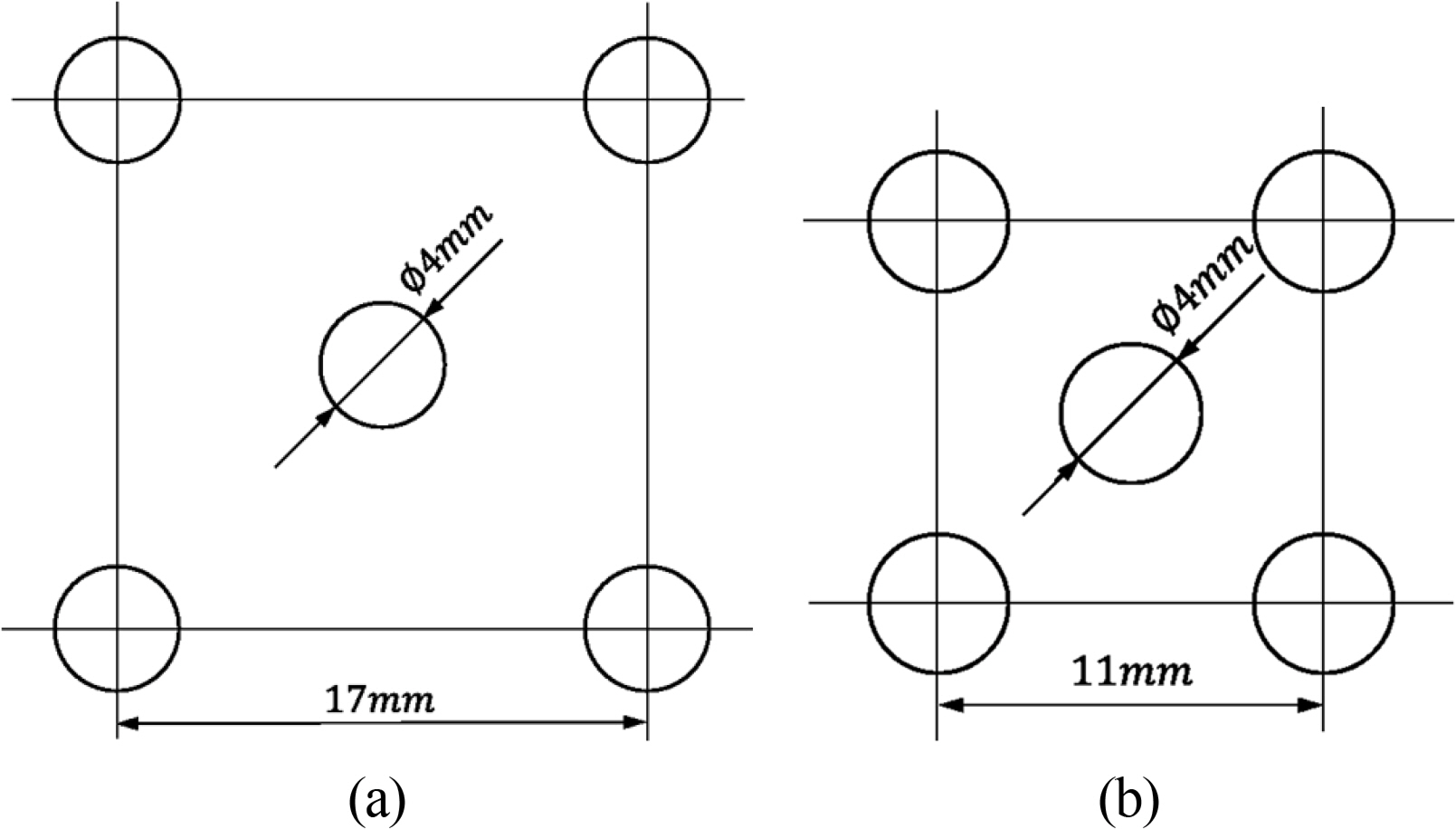

Table 5와 Table 6은 실험조건이 복사열 차폐막에 유입되는 복사열유속이 각각 4.7kW/m2, 10kW/m2일 때의 실험결과를 보여주고 있다(Heo, 2011). 각 측정위치에서 복사열 차폐막이 없을 때 복사열유속(q)와 두께가 2mm인 평판 타입의 복사열 차폐막이 설치되었을때의 복사열유속(qfp), 두께가 1.2mm이고 Fig. 6(a)와 같이 17mm 간격으로 직경 4mm의 원형구멍이 있는 다공판 타입의 복사열 차폐막이 설치되었을때의 복사열유속(qpp) 및 각 차폐막으로 인해 감소되는 복사열유속의 감소비(Rfp, Rpp)를 보여주고 있다.

Table 7과 Table 8은 Kim et al.(2014)의 실험결과를 보여주고 있다. 실험조건은 복사열 차폐막에 유입되는 복사열유속이 각각 4.7kW/m2, 10kW/m2일 때이고, 매번 실험에서 복사열 차폐막이 없을때 복사열유속을 측정하고 복사열 차폐막이 설치되었을 때의 복사열유속을 측정하여 제시하고 있다. 두께가 1mm인 평판 타입의 복사열 차폐막과 두께가 1mm이고 Fig. 6(b)와 같이 11mm 간격으로 직경 4mm의 원형구멍이 있는 다공판 타입의 복사열 차폐막이 사용되었다.

본 장에서는 2장에서 기술한 실험결과를 고찰하여 해양플랜트 설비에서 널리 사용되는 평판 타입과 다공판 타입의 복사열 차폐막의 차폐성능 특성을 살펴보고자 한다. 먼저 복사열 차폐막이 없을 때 각 측정위치에서 측정한 복사열유속 측정자료를 도식화하여 복사열 차폐막에 유입되는 복사열유속의 전파 특성(열복사의 전파 특성)을 살펴보았으며, 평판 타입과 다공판 타입의 복사열 차폐막 설치로 인해 각 측정위치에서 감소되는 복사열유속의 감소비를 도식화하여 복사열 차폐막의 차폐성능 특성을 살펴보았다.

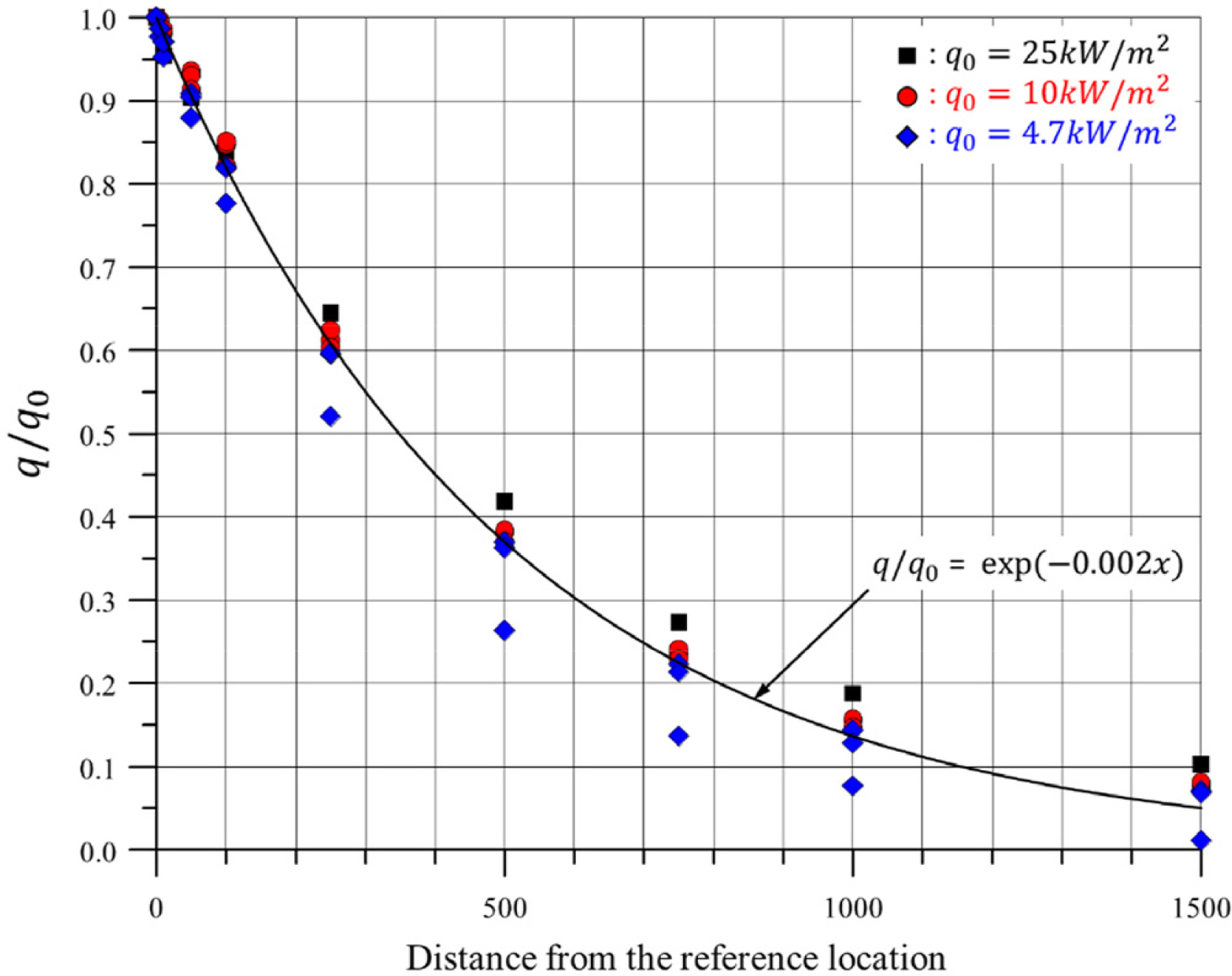

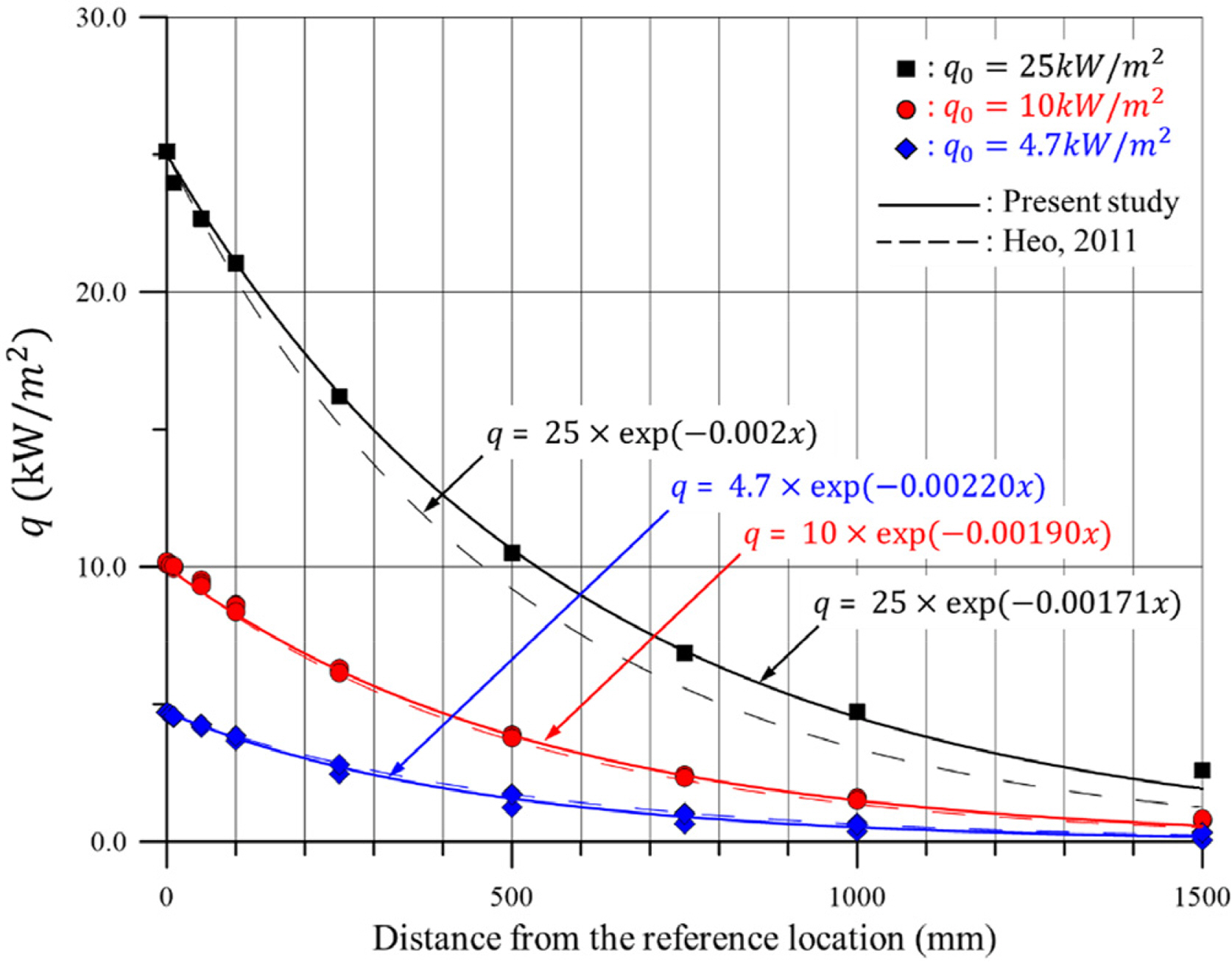

열원에서 복사 현상을 통해 전파되는 열복사의 특성을 고찰하기 위해 복사열 차폐막이 없을 때 각 측정위치에서 측정한 복사열유속(q)을 Fig. 7과 같이 도식화하였다. 복사열유속은 차폐막이 없어도 측정위치에 따라 감소함을 알 수 있다. 측정된 복사열유속을 복사열 차폐막에 유입되는 복사열유속(q0)로 무차원하여 살펴보면 q0의 크기에 따라 같은 측정위치에서 측정된 복사열유속이 다름을 알 수 있다. 즉, q0가 높을수록 복사열유속이 더 멀리 전파됨을 확인할 수 있다. 복사열유속의 감소형태는 측정위치에 대해 지수함수 형태와 유사함을 알 수 있는데, Heo(2011)는 q0가 4.7kW/m2와 10kW/m2일 때의 열복사의 전파 특성을 식 (2)와 같이 실험결과를 바탕으로 제안한 바가 있다.

여기서, x는 측정위치를 나타내며, 열복사의 전파 거리이다. 즉, 제안된 식은 전파 거리에 따른 복사열유속의 비(q/q0)가 exp(-0.02x)로 열복사는 전파 거리에 따라 일정하게 지수 감소함을 나타내고 있다는 것을 알 수 있다. 그러나 Fig. 8에서 볼 수 있듯이 제안된 식은 q0가 25kW/m2인 경우, 열복사로 전파되는 복사열유속을 과소평가하고 있다. 각 q0에 대해 측정된 복사열유속을 각각 식 (3)과 같은 지수함수로 커브피팅해보면 계수 a는 q0가 4.7kW/m2일 때는 -0.00220, 10kW/m2일 때는 -0.00190, 25kW/m2일 때는 -0.00171로 q0가 증가할수록 a도 같이 증가함을 알 수 있었다.

즉, q0가 증가하면 a도 증가하여 전파 거리에 따른 열복사유속의 감소가 완만하게 되고, 더 멀리 열복사가 전파됨을 알 수 있다. 이는 Table 10에서 Table 14에 정리된 실험결과를 살펴보면, q0가 4.7kW/m2 또는 10kW/m2일 때는 측정위치가 1,500mm에서는 상온과 큰 차이가 없는 온도가 계측되었으나, q0가 25kW/m2일 때는 같은 위치에서 온도가 상온과 차이가 큰 44.5℃가 측정되었음을 보더라도 합당한 추정이라 사료된다.

따라서 열원에서 복사 현상을 통해 전파되는 열복사의 특성은 전파 거리에 따라 지수함수 형태로 감소하며 복사열유속의 크기에 따라 감소 형태가 다름을 알 수 있다.

본 절에서는 복사열 차폐막의 차폐성능 특성을 고찰하고 있다. 식 (1)에서 정의되는 바와 같이, 동일한 측정위치에서 복사열 차폐막으로 인해 감소되는 복사열유속의 감소비율로 정의되는 차폐성능은 Table 5에서 Table 9에 평판 타입의 복사열 차폐막에 대해서는 Rfp, 다공판 타입의 복사열 차폐막에 대해서는 Rfp로 정리가 되어 있으며, 각각 동일 측정위치에서 측정한 q와 qfp 또는 qpp로 계산되었다.

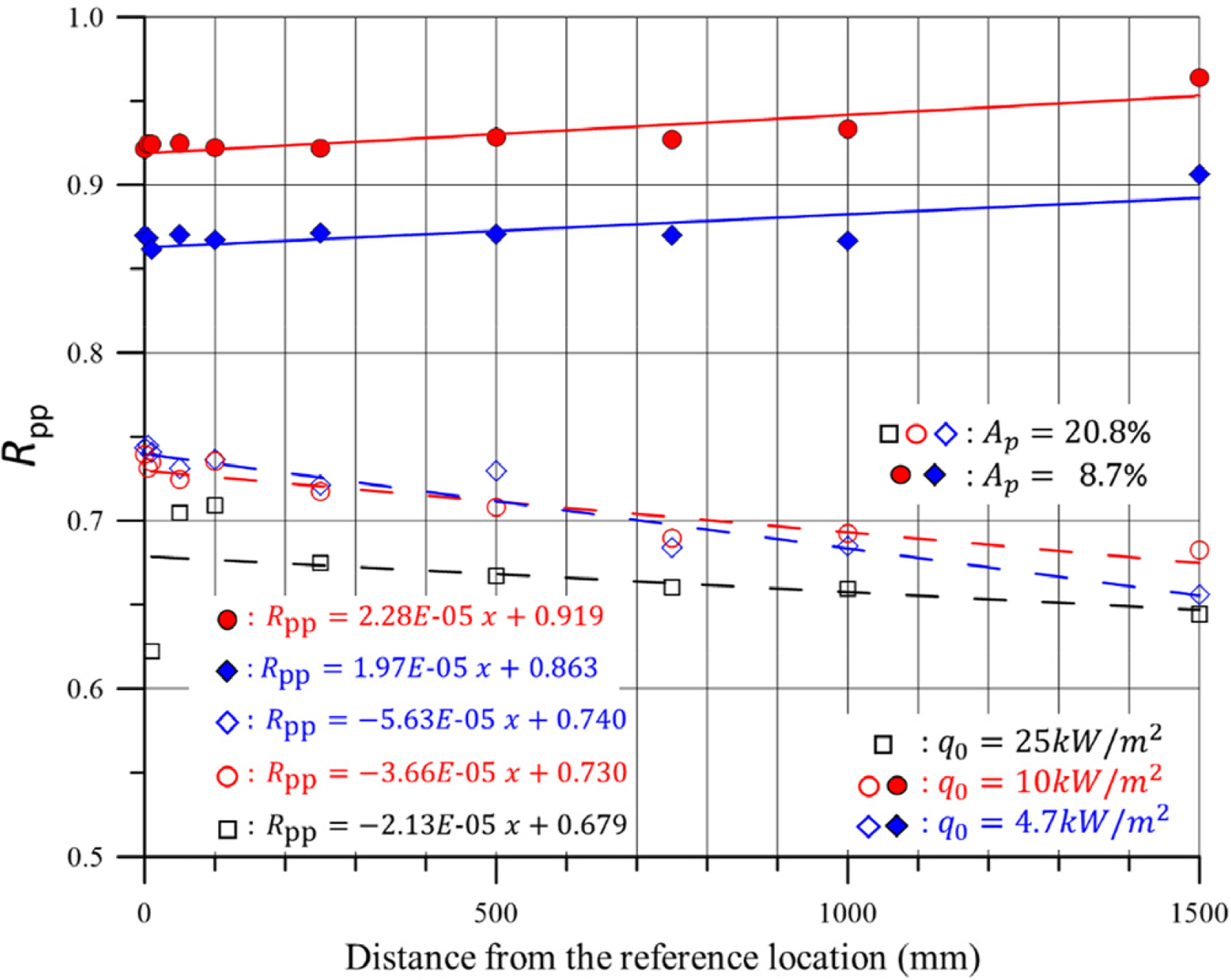

Fig. 9는 다공판 타입의 복사열 차폐막으로 인해 감소되는 복사열유속의 감소비율(Rpp)을 도식화하여 보여주고 있다. 측정위치, q0 그리고 식 (4)에 의해 정의되는 기공율(Porosity, Ap)에 따라 Rpp가 다르게 나타남을 알 수 있다.

여기서, Ah는 원형구멍의 면적, A는 원형구멍이 없는 차폐막의 면적이다. Heo(2011)가 사용한 Fig. 6(a)와 같이 17mm 간격으로 직경 4mm의 원형구멍이 있는 다공판 타입의 복사열 차폐막의 경우, Ap 는 약 8.7%이고, 나머지 실험결과는 Fig. 6(b)와 같이 11mm 간격으로 직경 4mm의 원형구멍이 있는 다공판 타입으로 Ap는 약 20.8%이다.

먼저, 측정위치에 따른 Rpp의 변화을 자세히 살펴보면 차폐막 후면에서 멀어질수록 완만하게 변화고 그 형태가 측정거리에 대해 선형적인 모습임을 알 수 있다. 이를 선형함수 형태로 커브피팅해보면 Fig. 9에서 보여주는 바와 같이 차폐성능의 특성을 알 수 있는 선형식을 얻을 수 있다. 예를 들어, Ap는 약 20.8%인 다공형 타입의 복사열 차폐막이 q0가 4.7kW/m2의 복사열유속을 차단하기위해 설치된 경우, 이 차폐막의 차폐성능 특성식은 Rpp = -5.63E-05x+0.740이므로, 차폐막 후면(x=0)에서의 차폐성능은 74%이고 차폐막 후면으로부터 1000mm 떨어진 곳에서는 차폐성능이 5.63%가 감소하여 68.4%가 됨을 알 수 있다. 이 경우가 측정위치에 따른 차폐성능의 변화가 가장 큰 경우로 실험결과에서는 측정위치에 대한 차폐성능의 변화가 1,000mm 당 5.63%이하로 크지 않음을 알 수 있었다.

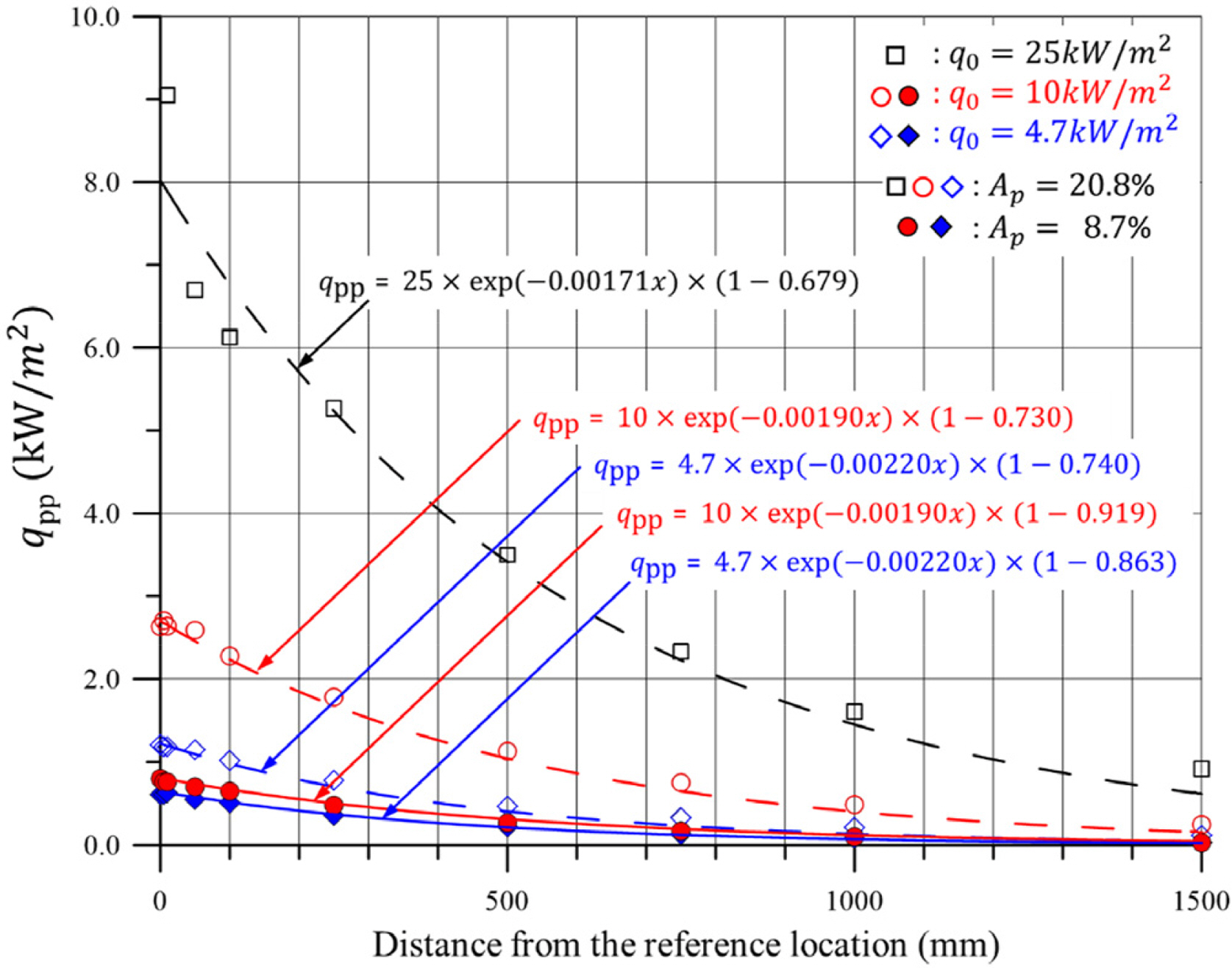

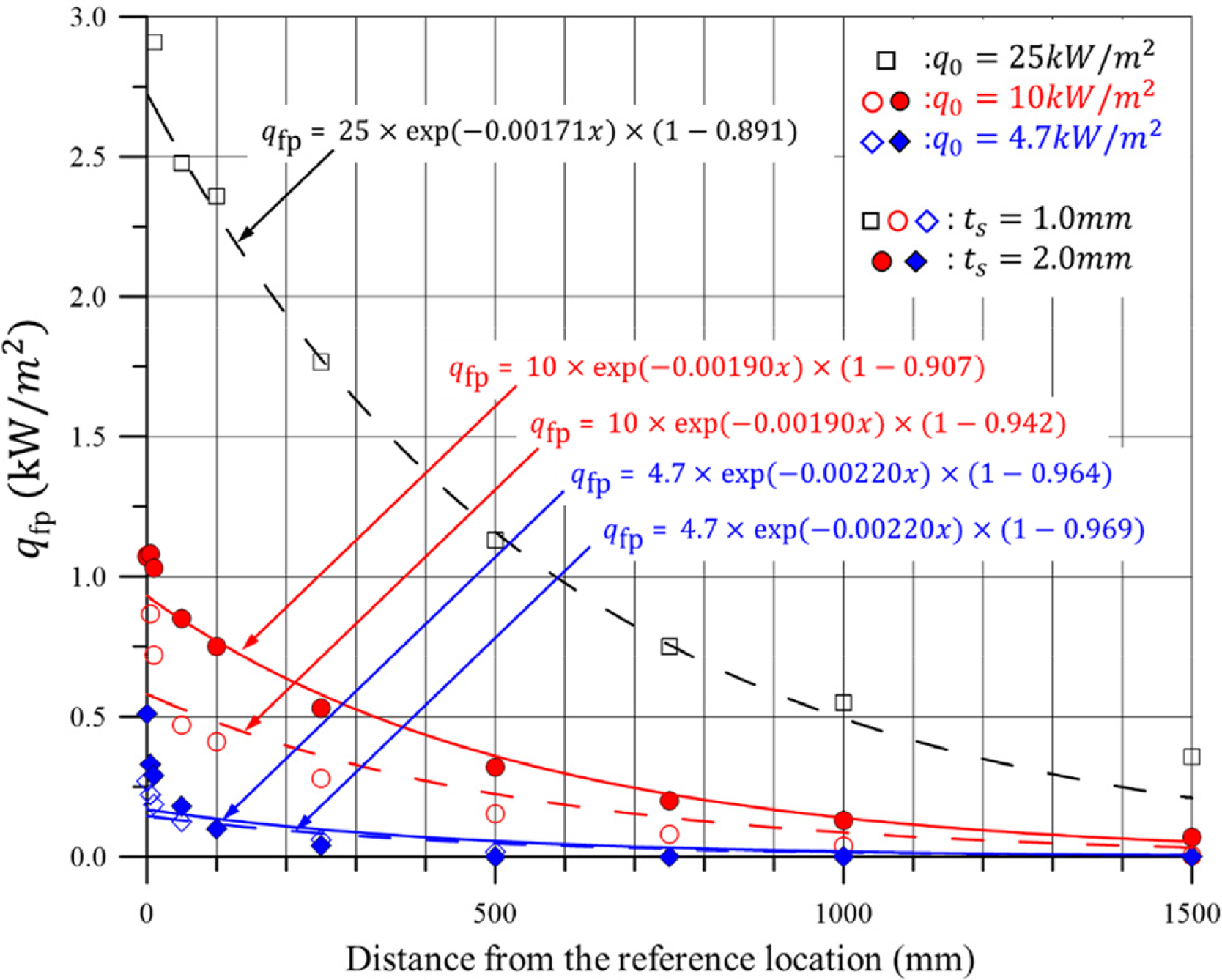

Fig. 10은 다공판 타입의 복사열 차폐막의 차폐성능 실험결과와 3.1절에서 도출한 열복사의 전파 특성식과 본 절에서 도출한 차폐성능 특성을 이용하여 비교하고 있다. 즉, 차폐성능 실험결과 qpp는 차폐막으로 인해 감소되고 남은 복사열유속이므로 식 (5)와 같이 나타낼 수 있다.

여기서, a는 3.1절에서 도출한 q0가 4.7kW/m2일 때 -0.00220, 10kW/m2일 때 -0.00190, 25kW/m2일 때 –0.00171을 사용하였고, Rpp는 차폐막의 차폐성능 특성식의 y 절편값만을 사용하였다. 즉, 차폐막 후면 한점(x=0)에서의 차폐성능을 대표값으로 사용하였다. 다공판 타입의 차폐막의 차폐성능은 Fig. 9에서 보는 바와 같이, 측정위치가 후면에서 멀어질수록 Ap가 8.3%인 경우는 증가하고 Ap가 20.8%인 경우는 반대로 감소하지만, 식 (5)는 실험결과와 잘 일치하고 있음을 볼 수 있다. 이는 다공판 타입의 복사열 차폐막의 차폐성능을 차폐성능 특성식의 y 절편값으로 대표하여 나타낼 수 있음을 보여주는 것이다.

다공판 타입의 복사열 차폐막의 Ap가 8.3%인 경우와 20.8%인 경우를 비교해보면, Ap가 약 2.5배 증가하는 경우, q0가 4.7kW/m2일 때는 차폐성능이 86%에서 74%로 약 12% 감소하고, 10kW/m2일 때는 차폐성능이 92%에서 73%로 19% 감소하고 있다. 그리고 q0에 대해서 Ap 가 8.3%인 경우, q0가 4.7kW/m2에서 10kW/m2로 2.1배 증가하면 차폐성능은 86%에서 92%로 6% 증가하고, Ap가 20.8%인 경우, q0가 4.7kW/m2에서 10kW/m2로 2.1배 증가하면 차폐성능은 74%에서 73%로 1% 감소하며, 4.7kW/m2에서 25kW/m2로 5.3배 증가하면 차폐성능은 74%에서 68%로 6% 감소하고 있다. 이는 다공판 타입의 복사열 차폐막의 차폐성능은 측정위치, Ap와 q0 중 Ap에 가장 민감함을 알 수 있다. 그리고 q0가 증가할수록 차폐성능은 일반적으로 감소하는 경향을 보이는데 Ap가 8.3%인 다공판 타입의 복사열 차폐막의 경우는, q0가 4.7kW/m2에서 10kW/m2로 2배 증가하였음에도 차폐성능은 6% 증가하였다. 이는 보다 다양한 Ap에 대한 추가적인 실험과 연구 검토가 필요한 것으로 사료된다.

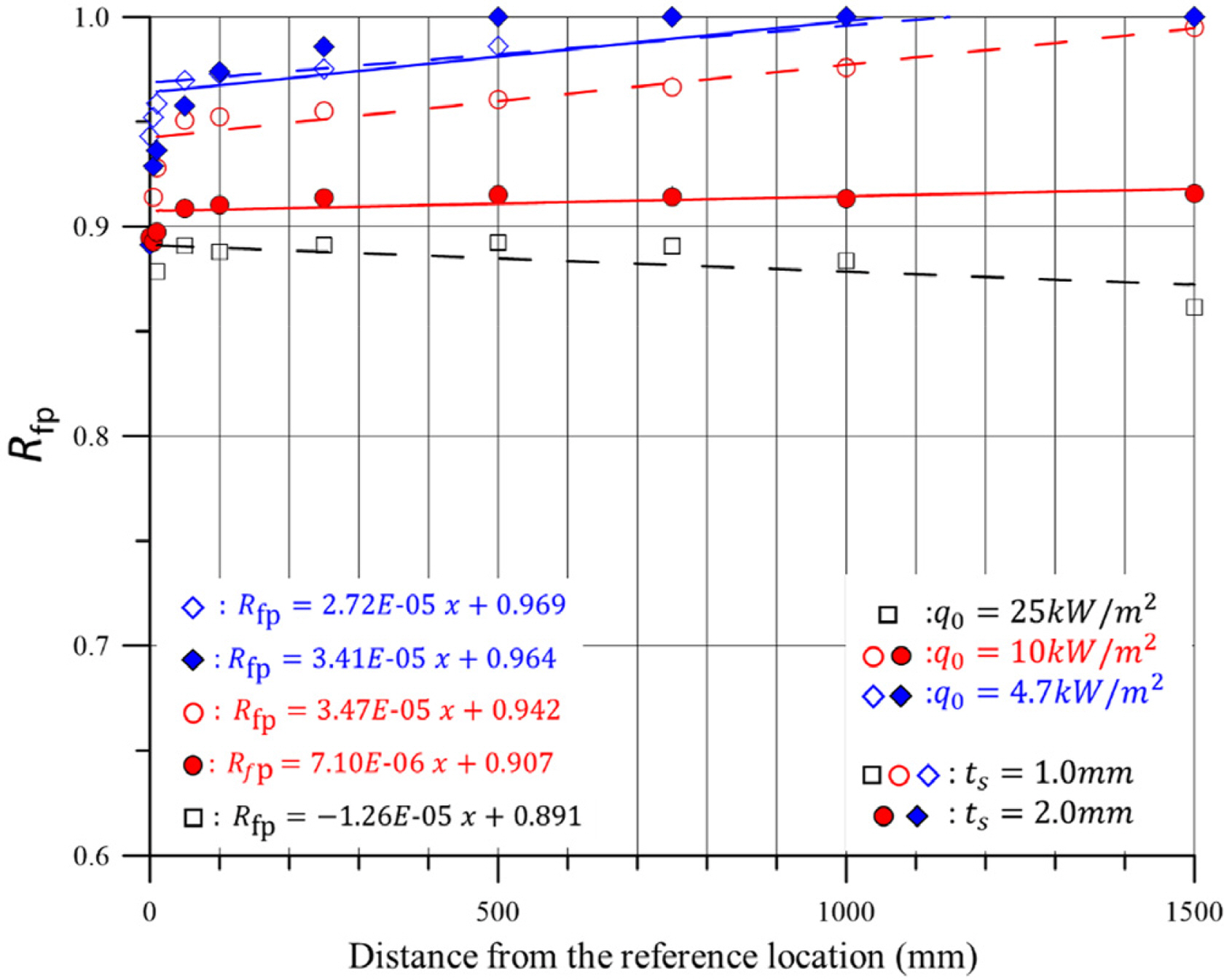

Fig. 11은 평판 타입의 복사열 차폐막으로 인해 감소되는 복사열유속의 감소비율(Rfp)을 도식화하여 보여주고 있다. 측정위치, q0 그리고 차폐막 두께(ts) 따라 Rfp가 다르게 나타남을 알 수 있다. q0가 증가할수록 Rfp는 감소하지만 25kW/m2일 때에도 85%정도의 복사열유속을 차단하고 있어 다공판 타입의 복사열 차폐막보다 차폐성능이 우수함을 알 수 있다. 먼저, 측정위치에 따른 Rfp의 변화을 살펴보면 차폐막 후면에 가까운 측정위치에서는 변화가 크게 발생하지만 100mm 이후부터는 다공판 타입의 복사열 차폐막과 유사하게 차폐막 후면에서 멀어질수록 완만하게 변화하고 그 형태가 측정거리에 대해 선형적인 모습임을 알 수 있다. 측정위치가 10mm부터 1500mm에서의 Rfp를 선형함수 형태로 커브피팅해보면 Fig. 11에서 보여주는 바와 같이 차폐성능의 특성을 알 수 있는 선형식을 얻을 수 있다.

여기서, a는 3.1절에서 도출한 q0가 4.7kW/m2일 때 -0.00220, 10kW/m2일 때 -0.00190, 25kW/m2일 때 –0.00171을 사용하고, Rfp는 차폐막의 차폐성능 특성식의 y 절편값만을 사용하였다. 즉, 차폐막 후면 한점(x = 0)에서의 차폐성능을 사용하였다. 식 (6)은 측정위치가 50mm 이하인 경우에서는 실험결과보다 복사열유속을 낮게 평가하고 있으며, 측정위치가 50mm이상인 경우에서는 복사열유속을 다소 크게 평가하고 있으나, 실험결과와 비교적 잘 일치하고 있음을 알 수 있다. 이는 Fig. 11에서 알 수 있듯이 측정위치가 50mm 이하인 구간에서는 Rfp가 측정위치에 따라 급격하게 변하고 있으며, 선형함수 형태로 도출된 차폐성능 특성식은 이 구간에서 차폐성능을 실험결과보다 높게 평가하고 있기 때문이다. 이 구간에서 복사열유속이 급격하게 변하는 특성은 평판 타입이 복사열 차폐막의 특징 중 하나로 추정되며 전산유체역학기법 및 추가 실험을 통해 연구 검토가 필요하다고 사료된다. 그렇지만 해양플랜트 산업에서 복사열 차폐막의 차폐성능검증은 일반적으로 차폐막 후면에서 200~300mm 떨어진 위치에서 차폐성능을 검증하고 있으므로, 본 연구에서 제안하는 선형함수 형태로 도출된 차폐성능 특성식의 y 절편값으로 평판 타입의 복사열 차폐막의 차폐성능을 대표하는 방법은 산업현장에서 충분히 실용적으로 사용이 가능할 것으로 사료된다.

평판 타입의 복사열 차폐막의 두께가 1mm인 경우와 2mm인 경우를 비교해보면, q0가 4.7kW/m2일 때 차폐성능이 97%에서 96%로 약 1% 감소하고 10kW/m2일 때 차폐성능이 94%에서 91%로 약 3% 감소하고 있다. 그리고 q0에 대해서는 두께가 2mm인 경우, q0가 4.7kW/m2에서 10kW/m2로 2.1배 증가하면 차폐성능은 96%에서 91%로 5% 감소하고, 두께가 1mm인 경우, q0가 4.7kW/m2에서 10kW/m2로 2.1배 증가하면 차폐성능은 97%에서 94%로 3% 감소하며, 4.7kW/m2에서 25kW/m2로 5.3배 증가하면 차폐성능은 97%에서 89%로 8% 감소하고 있다. 이는 평판타입의 복사열 차폐막의 차폐성능은 측정위치, 차폐막의 두께와 q0 중 q0에 조금 더 민감함을 알 수 있다. 그리고 차폐막의 두께가 2mm인 경우가 1mm인 경우 보다 차폐성능이 낮은 것과 측정위치가 50mm이하의 구간에서의 급격한 변화에 대해서는 추가적인 연구와 검토가 필요한 것으로 사료된다. 특히 평판 타입의 복사열 차폐막의 경우는 다공판 타입의 복사열 차폐막과 달리 복사열 에너지가 차폐막을 투과하여 전달되는 것보다 차폐막에 흡수되었다가 다시 복사되는 현상을 통해 전파되며, 열용량이 큰 두께가 2mm인 차폐막 후면에의 복사열유속의 변화가 두께가 1mm인 경우보다 완만하고 차폐성능이 낮게 측정되는 것으로 추정된다.

본 연구에서는 해양플랜트 설비에서 작업자와 설비의 보호를 위해 설치되는 복사열 차폐막의 차폐성능 특성을 실험결과 분석을 통해 고찰하였다. 먼저 복사열 차폐막에 유입되는 복사열유속이 각각 4.7, 10 그리고 25kW/m2일 때 열복사의 전파 특성을 분석하였고, 다공판 타입과 평판 타입의 복사열 차폐막의 차폐성능 특성을 분석하였으며 그 결과 다음과 같은 결론을 얻을 수 있었다.

(1) 열원에서 복사 현상을 통해 전파되는 열복사의 특성은 전파 거리에 따라 지수함수 형태로 감소하고, 복사열유속이 클수록 더 멀리 전파됨을 알 수 있었다.

(2) 열복사의 전파 특성은 식 (3)과 같이 추정할 수 있었고 복사열 차폐막에 유입되는 복사열유속(q0)이 각각 4.7kW/m2, 10kW/m2, 25kW/m2일 때 a는 각각 -0.00220, -0.00190, -0.00171임을 확인하였다.

(3) 평판 타입과 다공판 타입의 복사열 차폐막의 차폐성능은 측정위치, q0, 기하학적 형상(두께 또는 기공율)에 따라 다름을 확인하였으며, 측정위치에 대한 차폐성능의 변화를 선형함수로 커브피팅하여 y 절편값으로 대표적인 차폐성능으로 사용하여도 실용적으로 충분히 정도 있는 평가가 가능함을 확인하였다.

(4) 기하학적 형상에 따른 복사열 차폐막의 차폐성능은 평판타입의 복사열 차폐막의 경우에는 두께가 증가하여도 차폐성능의 변화는 크지 않았으나, 다공판 타입의 복사열 차폐막의 경우에는 기공율 Ap가 8.3%에서 20.8%로 약 2.5배 증가하면 q0가 4.7kW/m2일 때 차폐성능이 약 12%가 감소하고, q0가 10kW/m2일 때 차폐성능이 약 19% 감소하여 Ap 증가함에 따라 차폐성능 저하가 현저하게 나타남을 확인 할 수 있었다.

(5) 복사열 차폐막에 유입되는 복사열유속(q0)에 따른 복사열 차폐막의 차폐성능은 평판 타입의 복사열 차폐막의 경우는 q0가 4.7kW/m2에서 25kW/m2로 5.3배 증가하면 약 8%가 감소하고, 다공판 타입의 복사열 차폐막의 경우는 q0가 4.7kW/m2에서 25kW/m2로 5.3배 증가하면 약 6%가 감소하여 q0에 따른 복사열 차폐막의 차폐성능 저하는 두 타입 모두 비슷한 수준임을 확인할 수 있었다.

복사열 차폐막의 설계 및 성능검증을 위해서는 여전히 많은 연구가 필요하다고 사료된다. 보다 다양한 차폐막에 유입되는 복사열유속(q0)와 복사열 차폐막의 기하학적 특성을 고려한 연구가 필요하며, 수치해석적 기법을 활용하여 복사열 차폐막을 설계 및 검증하기 위해서는 실험적 연구를 통해 실험결과 확보가 절실하다. 이러한 관점에서 본 연구를 통해 얻은 열복사의 전파 특성 분석 및 다공판 타입과 평판 타입의 복사열 차폐막의 차폐성능 특성 분석 결과는 향후 추가적인 복사열 차폐막의 차폐성능 실험 및 관련 수치해석적 기법의 연구에 유용하게 사용될 것으로 사료된다.

Fig. 1.

Applications of radiant heat shield products (Source: www.heatshielding.com; www.esterline.com)

Table 1.

Thermal radiation exposure effects (HSE, 2010a)

Table 2.

Suggested indicative human survivability criteria for thermal radiation (HSE, 2010b)

| Hazardous agent | Short term exposure | Long term exposure |

|---|---|---|

| Thermal radiation [kW/m2] |

4.0 (< 3 minutes) 6.0 (Maximum; 1.5 minutes) |

1.6 (10 minutes; without heavy clothing) |

Table 3.

Recommended design thermal radiation for personnel (API, 2014)

| Permissible design level [kW/m2] | Conditions |

|---|---|

| 9.46 |

Maximum radiant heat intensity at any location where urgent emergency action by personnel is required. When personnel enter or work in an area with the potential for radiant heat intensity greater than 6.31 kW/m2, radiation shielding and/or special protective apparel (e.g. a fire approach suit) should be considered. Safety Precaution―It is important to recognize that personnel with appropriate clothinga a cannot tolerate thermal radiation at 9.46 kW/m2 for more than a few seconds. |

| 6.31 | Maximum radiant heat intensity in areas where emergency actions lasting up to 30 s can be required by personnel without shielding but with appropriate clothinga. |

| 4.73 | Maximum radiant heat intensity in areas where emergency actions lasting 2 min to 3 min can be required by personnel without shielding but with appropriate clothinga. |

| 1.58 | Maximum radiant heat intensity at any location where personnel with appropriate clothing a can be continuously exposed. |

Table 4.

Physical properties of SUS316L

| Property | Value |

|---|---|

| Density [kg/m3] | 7900 |

| Specific heat [J/kg·K] | 500 |

| Thermal conductivity [W/m·K] | 15 |

| Elastic modulus [GPa] | 197 |

Table 5.

Heat flux measurements (4.7 kW/m2) by Heo (2011)

Table 6.

Heat flux measurements (10 kW/m2) by Heo (2011)

Table 7.

Heat flux measurements (4.7 kW/m2) by Kim et al.(2014)

Table 8.

Heat flux measurements (10 kW/m2) by Kim et al.(2014)

Table 9.

Heat flux measurements (25 kW/m2) by Kim (2018)

Table 10.

Temperature measurements (4.7 kW/m2) by Heo (2011)

Table 11.

Temperature measurements (10 kW/m2) by Heo (2011)

Table 12.

Temperature measurements (4.7 kW/m2) by Kim et al. (2014)

Table 13.

Temperature measurements (10 kW/m2) by Kim et al. (2014)

Table 14.

Temperature measurements (25 kW/m2) by Kim (2018)

References

American Petroleum Institute (API). (2014). API Standard 521: Pressure-relieving and Depressuring Systems., 6th Edition API, Washington DC.

Bae, CI., & Chin, DH. (2013). A Study on the Thermal and Flow Characteristics of Sun Shield According to for Offshore Plant. Journal of the Korean Society of Mechanical Technology, 15(2), 223-231.

Health and Safety Executive (HSE). (2010a). Methods of Approximation and Determination of Human Vulnerability for Offshore Major Accident Hazard Assessment, Supporting Document to SPC/Tech/OSD/30 Version 3.. [Online] Available at: <http://www.hse.gov.uk/foi/internalops/hid_circs/technical_osd/spc_tech_osd_30/spctecosd30.pdf> [Accessed May 2019

Health and Safety Executive (HSE). (2010b). Indicative Human Vulnerability to the Hazardous Agents Present Offshore for Application in Risk Assessment of Major Accidents, SPC/Tech/OSD/30 Version 3.. [Online] Available at: <http://www.hse.gov.uk/foi/internalops/hid_circs/technical_osd/spc_tech_osd_30/> [Accessed May 2019

Heo, TU. (2011). A Study on the Performance of Radiant Heat Shield for Offshore Plant (FPSO).. Master Thesis Pusan National University; Busan.

Kim, DY. (2018). Numerical Study on Performance of Radiant Heat Shield for Offshore Production Facility.. Master Thesis Pusan National University; Busan.

Kim, SJ., Park, SI., Lee, JC., Seo, JK., Kim, BJ., Ha, YC., Paik, JK., & Heo, TU. (2014). Experimental Study of the Reduction of High Temperatures and Radiation using Heat Shields Associated with Flare Towers of Offshore Oil and Gas Platforms. Ships and Offshore Structures, 9(5), 540-549.

Lee, JH., Shin, JG., & Nho, IS. (2002). Analysis of Radiative Heat Transfer and Thermal Stress in Flaring System of FPSO. Journal of the Society of Naval Architects of Korea, 39(1), 61-72. https://doi.org/10.3744/SNAK.2002.39.1.061

Yi, CS., & Chin, DH. (2012). A Study on the Thermal and Flow Characteristics of Wind and Radiant Heat Shield for Offshore by using Mesh Screen. Journal of the Korean Society of Manufacturing Process Engineers, 11(3), 166-173.

- TOOLS

-

METRICS

-

- 1 Crossref

- Scopus

- 7,861 View

- 93 Download

- Related articles in JOET

-

The Study of Infrared Thermography of a Mild Steel for Nondestructive Evaluation2008 April;22(2)