1. ņä£ ļĪĀ

ņĄ£ĻĘ╝ Ļ│Āņ£ĀĻ░ĆņŚÉ ļö░ļØ╝ ņ▓£ņŚ░Ļ░ĆņŖżņØś ņłśņÜöĻ░Ć ņ”ØĻ░ĆĒĢśĻ│Ā ņ׳ņ¢┤ LNG(Liquified natural gas)ņäĀ ņŗĀņĪ░ņłśņÜöļÅä ļŹöņÜ▒ ņ”ØĻ░ĆļÉśņŚłļŗż. LNGņäĀņØĆ ĻĖ░ņ▓┤ņāüĒā£ņØś ņ▓£ņŚ░Ļ░ĆņŖżļź╝ ŌłÆ163ŌäāļĪ£ ļāēĻ░üņŗ£ņ╝£ ņĢĪĒÖöņāüĒā£ļĪ£ ņłśņåĪĒĢśņŚ¼ ņ×¼ĻĖ░ĒÖö ņäżļ╣äļź╝ ņäĀļ░Ģ ļé┤ņŚÉ ņäżņ╣śĒĢśĻ▒░ļéś ņ£ĪņāüņŚÉ ņäżņ╣śĒĢ┤ņĢ╝ ĒĢ£ļŗż. ņØ┤ļ¤¼ĒĢ£ ņ×¼ĻĖ░ĒÖöņäżļ╣ä ļ╣äņÜ®ņØä ņĀłņĢĮĒĢśĻ│ĀNIMBY(not in my back yard)ļĪ£ ņØĖĒĢ£ ņĢłņĀäņä▒ņĖĪļ®┤ņŚÉņä£ ņ▓£ņŚ░Ļ░ĆņŖżļź╝ Ļ│ĀņĢĢĻ░ĆņŖżļĪ£ ņłśņåĪĒĢśļŖö CNGņłśņåĪņŚÉ ļīĆĒĢ£ Ļ┤Ćņŗ¼ļÅä ļåÆņĢäņ¦ĆĻ│Ā ņ׳ļŗż. LNGņäĀņŚÉ ļ╣äĒĢ┤ ĒÖöļ¼╝ņłśņåĪļ¤ēņØĆ ņĀłļ░ś ņłśņżĆņØ┤ļéś ņ×¼ĻĖ░ĒÖöņäżļ╣äļ╣äņÜ® ņĀłņĢĮ, ņżæņåī ņ£ĀņĀäņØś ĒÖ£ņÜ®ņŚÉ ĒÜ©ņ£©ņĀüņØ┤ņ¢┤ņä£ Ļ░£ļģÉņäżĻ│äņØś ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż. ļśÉĒĢ£ ņś©ņŗżĻ░ĆņŖżņØĖ CO2ņØś ļ░░ņČ£ļ¤ēņØä Ļ░ÉņČĢĒĢśĻĖ░ ņ£äĒĢ┤ ĻĄŁņĀ£ņĀüņ£╝ļĪ£ ļīĆņ▒ģņØ┤ Ļ░ĢĒÖöļÉśĻ│Ā ņ׳ļŗż. ĻĖ░Ēøäļ│ĆĒÖöĒśæņĢĮ ļ░Å ĻĄÉĒåĀņØśņĀĢņä£ņŚÉ ļö░ļØ╝ Ļ░ĢņĀ£ņĀüņØĖ ņś©ņŗżĻ░ĆņŖż Ļ░ÉņČĢņØä ņ¦äĒ¢ēĒĢśĻ│Ā ņ׳ņ¢┤ ĻĄÉĒåĀņØśņĀĢņä£ 1ņ░© ņØśļ¼┤ Ļ░ÉņČĢĻĖ░Ļ░äņØ┤ ņóģļŻīļÉśļŖö 2012ļģä ņØ┤Ēøäļź╝ ņ£äĒĢ£ ļīĆņ▒ģņØ┤ ņÜöĻĄ¼ļÉ£ļŗż. ņØ┤ņÖĆ Ļ┤ĆļĀ©ĒĢśņŚ¼ CO2 ņ▓śļ”¼Ļ│╝ņĀĢņŚÉņä£ ĒĢ┤ņāüņłśņåĪ ļ░Å ņŗ¼ĒĢ┤ņĀĆ ņĀĆņןņØä ņ£äĒĢ£ CO2 ņÜ┤ļ░śņäĀ(Chirkowski, et al, 2006)ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļÅä ņäĀņ¦äĻĄŁņØä ņżæņŗ¼ņ£╝ļĪ£ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż. ņĄ£ĻĘ╝ ņĀĆņś©ņØś ņāüņś© ļśÉļŖö ļé«ņØĆ Ļ│ĀņĢĢĒśĢĒā£ļĪ£ CO2ļź╝ ņĢĪĒÖöĒĢśņŚ¼ ņłśņåĪĒĢśļŖö ļ░®ņŗØņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ĒÖ£ļ░£ĒĢśļŗż(Chang, 2009).

ņØ┤ļ¤¼ĒĢ£ Ļ┤ĆņĀÉņŚÉņä£ CO2 ĒÖöļ¼╝ņ░ĮņØĆ Ļ▒░ņØś ņäĀņ▓┤ ņØ╝ņ▓┤ĒśĢņØ┤Ļ▒░ļéś ņäĀņ▓┤ņŚÉ Ēāæņ×¼ļÉśļŖö Ļ▒░ļīĆ ņĢĢļĀźĒā▒Ēü¼ļĪ£ņä£ ņŚ░ĻĄ¼ļÉśĻ│Ā ņ׳ļŗż. ņäĖĻ│ä Ļ░üņ¦ĆņŚÉņä£ ļ░£ņāØļÉśļŖö CO2ņØś ĒÜīņłśĻ│╝ņĀĢņŚÉņä£ Ļ┤ĆļĀ© ņŚģņ▓┤ļŖö CO2 ĒÜīņłś ļ░Å ņĀĆņןņäżļ╣äļź╝ Ļ░¢ņČöņ¢┤ņĢ╝ ĒĢ£ļŗż. ĻĘĖļ¤¼ļéś ņŚģņ▓┤ ĻĘ£ļ¬©ļ│äļĪ£ ĒÜīņłś ņÜ®ļ¤ē ļ░Å ļ░®ļ▓ĢņŚÉ ļö░ļØ╝ ĒÜīņłśņÜ® Ēā▒Ēü¼ņØś ņäżņ╣śļ╣äņÜ®ļÅä ļŗ¼ļØ╝ņ¦ĆĻĖ░ ļĢīļ¼ĖņŚÉ ņĀüņĀłĒĢ£ ņĀĆņןĻĘ£ļ¬©ņÖĆ ņĀĆņןļ░®ņŗØņØ┤ ĒĢäņÜöĒĢśļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņåīļ¤ē ļŗ©ņ£äņØś CO2ļź╝ ĒÜ©ņ£©ņĀüņ£╝ļĪ£ ņĀĆņן, ņłśņåĪĒĢĀ ņłś ņ׳ļŖö CO2 ņĢĢļĀźĒā▒Ēü¼ņŚÉ ļīĆĒĢ£ Ļ░£ļģÉņäżĻ│äļź╝ ĒĢśĻ│Āņ×É ĒĢ£ļŗż. ļśÉĒĢ£ ĒÖöļ¼╝ņłśņåĪņØś ĒÜ©ņ£©ņä▒ņØä ļåÆņØ┤ĻĖ░ ņ£äĒĢśņŚ¼ CNGņłśņåĪ ļ░Å CO2 ņłśņåĪņØä ņ£äĒĢ£ ņ╗©ĒģīņØ┤ļäłĒśĢ ņĢĢļĀźĒā▒Ēü¼ņØś Ļ░£ļģÉņäżĻ│äļź╝ ņĀ£ņĢłĒĢśĻ│Āņ×É ĒĢ£ļŗż. ņØ┤ļź╝ ņ£äĒĢ┤ CNGņÖĆ CO2ņØś ĒÖöļ¼╝ĒŖ╣ņä▒ņØä ĒåĀļīĆļĪ£ ņĢĢļĀźĒā▒Ēü¼ņØś ĻĄ¼ņĪ░ņäżĻ│äņØ┤ļĪĀņŚÉ ļö░ļźĖ ņäżĻ│äļ│Ćņłśļź╝ ņ×¼ņ¦łļ│äļĪ£ ļ╣äĻĄÉ ļČäņäØĒĢśņŚ¼ CNGņÖĆ CO2 Ļ▓ĖņÜ® ņĢĢļĀźĒā▒Ēü¼ņØś Ļ░£ļģÉņäżĻ│äņØś ļ░®Ē¢źņØä ņĀ£ņĢłĒĢśĻ│Āņ×É ĒĢ£ļŗż.

2. ņĢĢļĀźĒā▒Ēü¼ ņłśņåĪĒÖöļ¼╝ ĻĖ░ņłĀ

2.1 CNG ļ░Å CO2 ļ¼╝ņä▒ņ╣ś ĒŖ╣ņä▒

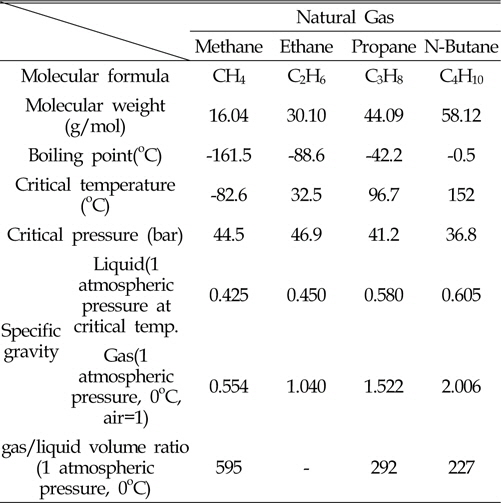

ņ▓£ņŚ░Ļ░ĆņŖżņØś ņŻ╝ņä▒ļČäņØĆ ļ®öĒāä(Methane)ņ£╝ļĪ£ Ļ░ĆņŖżņĀäņŚÉņä£ ņé░ņČ£ļÉśļŖö Ļ░ĆņŖżņĀä Ļ░ĆņŖż ļśÉļŖö Ļ▒┤ņä▒Ļ░ĆņŖżņÖĆ ņ£ĀņĀäņŚÉņä£ ņøÉņ£ĀņÖĆ ĒĢ©Ļ╗ś ņé░ņČ£ļÉśļŖö ņłśļ░śĻ░ĆņŖż ļśÉļŖö ņŖĄņä▒Ļ░ĆņŖżĻ░Ć ņ׳ļŗż. ņĢĪĒÖöņ▓£ņŚ░Ļ░ĆņŖż(LNG)ļŖö ļīĆĻĖ░ņĢĢņØś ŌłÆ163Ōäāļź╝ ņäżĻ│äĻĖ░ņżĆņ£╝ļĪ£ ņäżņĀĢĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņ┤łņĀĆņś©ņØś ĻĖ░ņłĀņĀü ļ¼ĖņĀ£ļź╝ Ļ│ĀļĀżĒĢ£ļŗż. ņØ┤ņŚÉ ļ░śĒĢ┤ CNGļŖö ņāüņś©ņŚÉņä£ ņĢĢļĀźņØä ņĄ£ļīĆ 200barļĪ£ ļåÆņŚ¼ Ļ│ĀņĢĢļ¦īņØ┤ ĻĖ░ņłĀņĀü ļ¼ĖņĀ£Ļ░Ć ļÉ£ļŗż(CTYS, 2003). ņĢĢņČĢņ▓£ņŚ░Ļ░ĆņŖż(CNG, Compressed natural gas)ļŖö ņ▓£ņŚ░Ļ░ĆņŖżļź╝ 150~200barņØś Ļ│ĀņĢĢņ£╝ļĪ£ ņĢĢņČĢĒĢśņŚ¼ ļČĆĒö╝ļź╝ 1/200~1/250ļĪ£ ņČĢņåīĒĢśĻ│Ā ņĀĆņןĒĢśļŖö Ļ░ĆņŖżļĪ£ LNGņŚÉ ļ╣äĒĢ┤ ņ┤łĻĖ░ņäżļ╣äņ×ÉĻĖłņØ┤ ņĀüĻ▓ī ņåīņÜöļÉśļ®░ ņ×¼ņĢĪĒÖöĻ│╝ņĀĢņØś ņé¼Ļ│Ā ņ£äĒŚśņä▒ļÅä ņŚåņ¢┤ ņĄ£ĻĘ╝ Ļ░üĻĄŁņŚÉņä£ļÅä ļ¦ÄņØĆ Ļ┤Ćņŗ¼ņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż(CTYS, 2004).

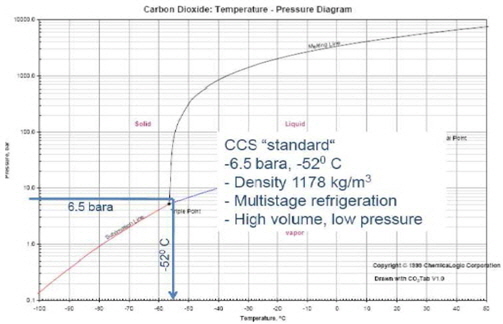

ĒĢ£ĒÄĖ, ĻĖ░Ēøäļ│ĆĒÖö ņĀĢļČĆĻ░ä ņ£äņøÉĒÜī(IPCC, Intergovernmental panel on climate change) ļ│┤Ļ│Āņä£ņŚÉ ņØśĒĢśļ®┤, CO2ļŖö ņØ╝ļ░ś ĒÖśĻ▓Į ņĪ░Ļ▒┤ ĒĢśņŚÉņä£ļŖö ĻĖ░ņ▓┤ ņāüĒā£ņØ┤ļéś 5.18bar(ņé╝ņżæņĀÉ ņĢĢļĀź) ņØ┤ĒĢśņŚÉņä£ Ļ│Āņ▓┤ņāüĒā£ņØś CO2ļź╝ Ļ░ĆņŚ┤ĒĢśļ®┤ ņ”ēņŗ£ ĻĖ░ņ▓┤ņāüĒā£ļĪ£ ļ│ĆĒÖśļÉ£ļŗż. CO2ļŖö ŌłÆ56.5Ōäā~31.1Ōäā(ņé╝ņżæ ļ░Å ņ×äĻ│ä ņś©ļÅä) ņé¼ņØ┤ņŚÉņä£ ņĢĢņČĢņŚÉ ņØśĒĢ┤ ĻĖ░ņ▓┤ņŚÉņä£ ņĢĪņ▓┤ļĪ£ ļ│ĆĒÖöļÉśļ®░, 31.1Ōäā ļ░Å 73.9bar ļ│┤ļŗż ļåÆņØĆ ņś©ļÅäņŚÉņä£ CO2 ņ┤łņ×äĻ│äņāüĒā£ļĪ£ ĻĖ░ņ▓┤ņØś ņä▒ņ¦łņØä ļ│┤ņØĖļŗż. CO2ļŖö ņ▓£ņŚ░Ļ░ĆņŖżņŚÉ ļ╣äĒĢ┤ ļŹö ļ░ĆļÅäĻ░Ć ļåÆĻ│Ā ņĀÉņä▒ņĀüņØ┤ļéś ļ╣äĒÅŁļ░£ņä▒ņØ┤ļ®░, ļ¼╝ņŚÉ ņÜ®ĒĢ┤ļÉĀ ļĢī ņāüļīĆņĀüņ£╝ļĪ£ ļŹöņÜ▒ ĒÖ£ņä▒ĒÖöļÉśļŖö ĒŖ╣ņ¦ĢņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż.

2.2 CNG ļ░Å CO2 ĒÖöļ¼╝ņłśņåĪņäĀ ĻĖ░ņłĀļÅÖĒ¢ź

CNGņłśņåĪņäĀņØĆ LNGņäĀņŚÉ ļ╣äĒĢ┤ ļ╣äĒÜ©ņ£©ņĀüņØ┤ļéś LNG ņāØņé░ļ╣äņÜ®Ļ│╝ ņ×¼ĻĖ░ĒÖö Ļ│ĄĻĖēļ╣äņÜ® ļō▒ ņĀäņ▓┤ņĀüņØĖ Ļ░Ćņ╣śņé¼ņŖ¼ņØś ļ╣äņÜ®ņĖĪļ®┤ņŚÉņä£ LNGņłśņåĪņäĀņØś Ļ▓ĮņĀ£ņĀü ļīĆņĢłņ£╝ļĪ£ ļČĆņāüĒĢśĻ│Ā ņ׳ļŗż. ĒŖ╣Ē׳ Ļ░ĆņŖżņĀä ņłśņØĄņä▒ņØ┤ ļČĆņĪ▒ĒĢ£ ņżæņåīĻĘ£ļ¬©ņØś ļ╣äĻ░£ļ░£ Ļ░ĆņŖżņĀä ļśÉļŖö ņØ┤ļ»Ė ņäØņ£ĀņØś ņ▒äĻĄ┤ņØ┤ ņÖäļŻīļÉ£ ņ£ĀņĀĢņØś Ļ░ĆņŖż Ļ░£ļ░£ņŚÉ ĒÜ©ņ£©ņĀüņØĖ Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│Ā ņ׳ļŗż.

ņĄ£ĻĘ╝ CNG ņłśņåĪņäĀ Ļ░£ļģÉņäżĻ│äļź╝ ļ│┤ļ®┤ ņĢĢļĀźĒā▒Ēü¼ ĒśĢņāüņØĆ Ēü¼Ļ▓ī ņŗżļ”░ļŹö ĒśĢņāüĻ│╝ ņŗżĒāĆļל ĒśĢņāüņØ┤ļ®░ Fig. 2ņÖĆ Ļ░Öļŗż.

ĒĢ£ĒÄĖ, CO2ņłśņåĪņäĀņØĆ ņ£ĪņāüņŚÉņä£ ļ░£ņāØĒĢ£ CO2ļź╝ ļČäļ”¼ŌĆżĒÜīņłśĒĢśņŚ¼ ņāüņś© ļ│┤ļŗż ļåÆņØĆ ņĢĢļĀźņĪ░Ļ▒┤(ļśÉļŖö ņÜ┤ņåĪņŚÉ ņĀüĒĢ®ĒĢ£ ņĪ░Ļ▒┤)ņŚÉņä£ ņĢĪĒÖöņŗ£Ēé© ņĢĪĒÖöCO2ļź╝ ĒĢ┤ņ¢æĻ▓®ļ”¼ ļīĆņāü ĒĢ┤ņŚŁņ£╝ļĪ£ ņłśņåĪĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒÖöļ¼╝ņØś ņłśņåĪņāüĒā£Ļ░Ć ĻĖ░ņĪ┤ņØś LPGņÖĆ ņ£Āņé¼ĒĢśļ»ĆļĪ£ ļīĆņ▓┤ļĪ£ LPGņÜ┤ļ░śņäĀņØś Ļ┤ĆļĀ©ĻĖ░ņłĀņØä ĒÖ£ņÜ®ĒĢśņŚ¼ Ļ░£ļģÉņäżĻ│äļź╝ ĒĢśĻ│Ā ņ׳ļŗż.

3. ņĢĢļĀźĒā▒Ēü¼ņØś ĻĄ¼ņĪ░ĒĢ┤ņäØ ņØ┤ļĪĀ

3.1 ĻĄ¼ņĪ░ĒśĢņāüņŚÉ ļö░ļźĖ ņØæļĀź-ļ│ĆĒśĢ

3.1.1 ņøÉĒåĄĒśĢĻ│╝ ĻĄ¼ĒśĢ ņĢĢļĀźĒā▒Ēü¼

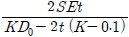

ņøÉĒÖś ņØĖņןļĀź FĻ░Ć ņ×æņÜ®ĒĢĀ ļĢī, ņĢĢļĀźĒā▒Ēü¼ņØś ļŗ©ņ£äņØæļĀź Žā2ļŖö, Žā2= =

= ņŚ¼ĻĖ░ņä£ AļŖö ņłśņ¦üļŗ©ļ®┤, qļŖö ņøÉņŻ╝ļ░®Ē¢ź ļŗ©ņ£äĻĖĖņØ┤, rņØĆ ļ░śĻ▓ĮņØ┤ļŗż. ņøÉņŻ╝ļ░®Ē¢ź ļ│ĆĒśĢļÅäļŖö e=

ņŚ¼ĻĖ░ņä£ AļŖö ņłśņ¦üļŗ©ļ®┤, qļŖö ņøÉņŻ╝ļ░®Ē¢ź ļŗ©ņ£äĻĖĖņØ┤, rņØĆ ļ░śĻ▓ĮņØ┤ļŗż. ņøÉņŻ╝ļ░®Ē¢ź ļ│ĆĒśĢļÅäļŖö e= =

= ņØ┤ ļÉ£ļŗż. ņøÉĒåĄĒśĢ ņĢĢļĀźĒā▒Ēü¼ņŚÉ ņ×æņÜ®ĒĢśļŖö ņĢĢļĀźņØä p, ļæÉĻ╗śļź╝ hļØ╝ ĒĢśļ®┤, ņøÉņŻ╝ņØæļĀź(Hoop stress)ņØĆ Žā2=

ņØ┤ ļÉ£ļŗż. ņøÉĒåĄĒśĢ ņĢĢļĀźĒā▒Ēü¼ņŚÉ ņ×æņÜ®ĒĢśļŖö ņĢĢļĀźņØä p, ļæÉĻ╗śļź╝ hļØ╝ ĒĢśļ®┤, ņøÉņŻ╝ņØæļĀź(Hoop stress)ņØĆ Žā2= , ņČĢņØæļĀź(Longitudinal stress)ņØĆ Žā1=

, ņČĢņØæļĀź(Longitudinal stress)ņØĆ Žā1= ņØ┤ļŗż. ņĢĢļĀźĒā▒Ēü¼ņØś ļé┤ņĢĢņŗ£ ļ░śĻ▓Įļ░®Ē¢ź ņŗĀņןļ¤ēņŚÉ ņØ┤ņČĢ ņØæļĀź ļ░Å ļ│ĆĒśĢļÅä Ļ┤ĆĻ│äļź╝ ņĀüņÜ®ĒĢśļ®┤, ļ░śĻ▓Įļ░®Ē¢ź ņŗĀņןļ¤ēņØĆ ╬┤=

ņØ┤ļŗż. ņĢĢļĀźĒā▒Ēü¼ņØś ļé┤ņĢĢņŗ£ ļ░śĻ▓Įļ░®Ē¢ź ņŗĀņןļ¤ēņŚÉ ņØ┤ņČĢ ņØæļĀź ļ░Å ļ│ĆĒśĢļÅä Ļ┤ĆĻ│äļź╝ ņĀüņÜ®ĒĢśļ®┤, ļ░śĻ▓Įļ░®Ē¢ź ņŗĀņןļ¤ēņØĆ ╬┤= ņØ┤ ļÉśĻ│Ā, ĻĄ¼ĒśĢņĢĢļĀźĒā▒Ēü¼ņØś ļ░śĻ▓Įļ░®Ē¢ź ņŗĀņןļ¤ēņØĆ ╬┤=

ņØ┤ ļÉśĻ│Ā, ĻĄ¼ĒśĢņĢĢļĀźĒā▒Ēü¼ņØś ļ░śĻ▓Įļ░®Ē¢ź ņŗĀņןļ¤ēņØĆ ╬┤= ņØ┤ ļÉ£ļŗż. ņŚ¼ĻĖ░ņä£ ╬╝ļŖö ĒżņĢäņåĪļ╣äņØ┤ļŗż.

ņØ┤ ļÉ£ļŗż. ņŚ¼ĻĖ░ņä£ ╬╝ļŖö ĒżņĢäņåĪļ╣äņØ┤ļŗż.

=

= ņŚ¼ĻĖ░ņä£ AļŖö ņłśņ¦üļŗ©ļ®┤, qļŖö ņøÉņŻ╝ļ░®Ē¢ź ļŗ©ņ£äĻĖĖņØ┤, rņØĆ ļ░śĻ▓ĮņØ┤ļŗż. ņøÉņŻ╝ļ░®Ē¢ź ļ│ĆĒśĢļÅäļŖö e=

ņŚ¼ĻĖ░ņä£ AļŖö ņłśņ¦üļŗ©ļ®┤, qļŖö ņøÉņŻ╝ļ░®Ē¢ź ļŗ©ņ£äĻĖĖņØ┤, rņØĆ ļ░śĻ▓ĮņØ┤ļŗż. ņøÉņŻ╝ļ░®Ē¢ź ļ│ĆĒśĢļÅäļŖö e= =

= ņØ┤ ļÉ£ļŗż. ņøÉĒåĄĒśĢ ņĢĢļĀźĒā▒Ēü¼ņŚÉ ņ×æņÜ®ĒĢśļŖö ņĢĢļĀźņØä p, ļæÉĻ╗śļź╝ hļØ╝ ĒĢśļ®┤, ņøÉņŻ╝ņØæļĀź(Hoop stress)ņØĆ Žā2=

ņØ┤ ļÉ£ļŗż. ņøÉĒåĄĒśĢ ņĢĢļĀźĒā▒Ēü¼ņŚÉ ņ×æņÜ®ĒĢśļŖö ņĢĢļĀźņØä p, ļæÉĻ╗śļź╝ hļØ╝ ĒĢśļ®┤, ņøÉņŻ╝ņØæļĀź(Hoop stress)ņØĆ Žā2= , ņČĢņØæļĀź(Longitudinal stress)ņØĆ Žā1=

, ņČĢņØæļĀź(Longitudinal stress)ņØĆ Žā1= ņØ┤ļŗż. ņĢĢļĀźĒā▒Ēü¼ņØś ļé┤ņĢĢņŗ£ ļ░śĻ▓Įļ░®Ē¢ź ņŗĀņןļ¤ēņŚÉ ņØ┤ņČĢ ņØæļĀź ļ░Å ļ│ĆĒśĢļÅä Ļ┤ĆĻ│äļź╝ ņĀüņÜ®ĒĢśļ®┤, ļ░śĻ▓Įļ░®Ē¢ź ņŗĀņןļ¤ēņØĆ ╬┤=

ņØ┤ļŗż. ņĢĢļĀźĒā▒Ēü¼ņØś ļé┤ņĢĢņŗ£ ļ░śĻ▓Įļ░®Ē¢ź ņŗĀņןļ¤ēņŚÉ ņØ┤ņČĢ ņØæļĀź ļ░Å ļ│ĆĒśĢļÅä Ļ┤ĆĻ│äļź╝ ņĀüņÜ®ĒĢśļ®┤, ļ░śĻ▓Įļ░®Ē¢ź ņŗĀņןļ¤ēņØĆ ╬┤= ņØ┤ ļÉśĻ│Ā, ĻĄ¼ĒśĢņĢĢļĀźĒā▒Ēü¼ņØś ļ░śĻ▓Įļ░®Ē¢ź ņŗĀņןļ¤ēņØĆ ╬┤=

ņØ┤ ļÉśĻ│Ā, ĻĄ¼ĒśĢņĢĢļĀźĒā▒Ēü¼ņØś ļ░śĻ▓Įļ░®Ē¢ź ņŗĀņןļ¤ēņØĆ ╬┤= ņØ┤ ļÉ£ļŗż. ņŚ¼ĻĖ░ņä£ ╬╝ļŖö ĒżņĢäņåĪļ╣äņØ┤ļŗż.

ņØ┤ ļÉ£ļŗż. ņŚ¼ĻĖ░ņä£ ╬╝ļŖö ĒżņĢäņåĪļ╣äņØ┤ļŗż.3.1.2 ĻĄ¼Ļ░ü ņĪ░ĒĢ®ĒśĢ ņĢĢļĀźĒā▒Ēü¼

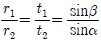

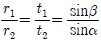

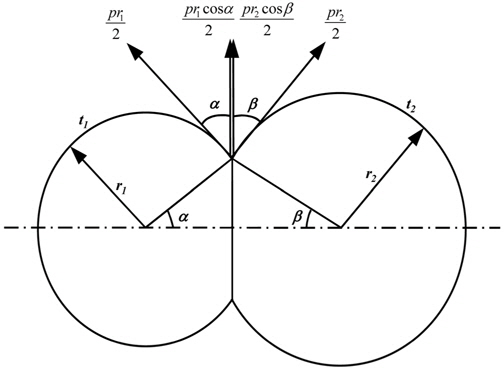

ļō▒ļ░®ņä▒ ņ×¼ļŻīņØś ĻĄ¼Ļ░üņØĆ, ņØæļĀźņØś ĒÅēĒ¢ēņĪ░Ļ▒┤ņŗØ(Harvey, 1985)ņ£╝ļĪ£ ļČĆĒä░, ļé┤ņĢĢ p, ĻĄ¼Ļ░üņØś ļ░śņ¦Ćļ”ä r1, r2, ļæÉĻ╗ś t1, t2ņØ╝ ļĢī,  ,

,  ņØ┤Ļ│Ā ļ░śĻ▓Įļ░®Ē¢ź ļ│ĆĒśĢļ¤ēņØĆ ╬┤1=

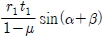

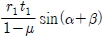

ņØ┤Ļ│Ā ļ░śĻ▓Įļ░®Ē¢ź ļ│ĆĒśĢļ¤ēņØĆ ╬┤1= sin╬▒(1ŌłÆ╬╝)ņØ┤ ļÉ£ļŗż. ņĪ░ĒĢ®ļČĆņØś ļæÉĻ╗śĻ░Ć HņØĖ ļ│┤Ļ░ĢĒīÉ ļ│ĆĒśĢļ¤ēņØĆ ╬┤2=

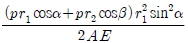

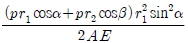

sin╬▒(1ŌłÆ╬╝)ņØ┤ ļÉ£ļŗż. ņĪ░ĒĢ®ļČĆņØś ļæÉĻ╗śĻ░Ć HņØĖ ļ│┤Ļ░ĢĒīÉ ļ│ĆĒśĢļ¤ēņØĆ ╬┤2= , ņĀæņ┤ēļ®┤ņŚÉņä£ ╬┤1=╬┤2ņØ┤ļ»ĆļĪ£ ņøÉĒśĢļ│┤Ļ░ĢĒīÉņØś ļæÉĻ╗śļŖö H=t1cos╬▒+ t2cos╬▓Ļ░Ć ļÉ£ļŗż. ļŗ©ļ®┤ņØ┤ AņØĖ ņøÉņŻ╝ļ¦ü ļ│┤Ļ░Ģņ×¼ņØś ņøÉņŻ╝ņØæļĀźĻ│╝ ļ░śĻ▓Įļ░®Ē¢ź ļ│ĆĒśĢļ¤ēņØĆ,

, ņĀæņ┤ēļ®┤ņŚÉņä£ ╬┤1=╬┤2ņØ┤ļ»ĆļĪ£ ņøÉĒśĢļ│┤Ļ░ĢĒīÉņØś ļæÉĻ╗śļŖö H=t1cos╬▒+ t2cos╬▓Ļ░Ć ļÉ£ļŗż. ļŗ©ļ®┤ņØ┤ AņØĖ ņøÉņŻ╝ļ¦ü ļ│┤Ļ░Ģņ×¼ņØś ņøÉņŻ╝ņØæļĀźĻ│╝ ļ░śĻ▓Įļ░®Ē¢ź ļ│ĆĒśĢļ¤ēņØĆ,  , ╬┤3=

, ╬┤3= Ļ░Ć ļÉ£ļŗż. ļśÉĒĢ£ ╬┤1=╬┤3 ņØ┤ļ»ĆļĪ£ ņøÉņŻ╝ļ¦ü ļ│┤Ļ░Ģņ×¼ ļŗ©ļ®┤ņĀü A=

Ļ░Ć ļÉ£ļŗż. ļśÉĒĢ£ ╬┤1=╬┤3 ņØ┤ļ»ĆļĪ£ ņøÉņŻ╝ļ¦ü ļ│┤Ļ░Ģņ×¼ ļŗ©ļ®┤ņĀü A= Ļ░Ć ļÉ£ļŗż. ņøÉĒåĄĒśĢ ņĢĢļĀźĒā▒Ēü¼ ņøÉĒśĢļŗ©ļ®┤ņØś ņĪ░ĒĢ®ņŗ£ Ļ░üļÅä ╬▒, ╬▓ļŖö ņĢĢļĀźĒā▒Ēü¼ ļŗ©ļ®┤ņØ┤ ĻĄ¼Ļ░ü ņĪ░ĒĢ®ĒśĢĻ│╝ ļÅÖņØ╝ĒĢśļ»ĆļĪ£ A=

Ļ░Ć ļÉ£ļŗż. ņøÉĒåĄĒśĢ ņĢĢļĀźĒā▒Ēü¼ ņøÉĒśĢļŗ©ļ®┤ņØś ņĪ░ĒĢ®ņŗ£ Ļ░üļÅä ╬▒, ╬▓ļŖö ņĢĢļĀźĒā▒Ēü¼ ļŗ©ļ®┤ņØ┤ ĻĄ¼Ļ░ü ņĪ░ĒĢ®ĒśĢĻ│╝ ļÅÖņØ╝ĒĢśļ»ĆļĪ£ A= Ļ░Ć ļÉ£ļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£, Ļ░ü sin(╬▒+╬▓)ņŚÉ ļīĆĒĢ£ AņØś ņĄ£ņĀüĒÖö Ļ░üļÅäļŖö ╬▒+╬▓=ŽĆ/2ņØ┤Ļ│Ā sin╬▒=cos╬▓, sin╬▓= cos╬▒Ļ░Ć ļÉ£ļŗż. Ļ▓░ĻĄŁ ņØ┤Ļ▓āņØä ļ¦īņĪ▒ĒĢśļŖö ņĄ£ņĀüņØś Ļ░üņØĆ ╬▒=╬▓=45┬░ņØ┤ļŗż.

Ļ░Ć ļÉ£ļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£, Ļ░ü sin(╬▒+╬▓)ņŚÉ ļīĆĒĢ£ AņØś ņĄ£ņĀüĒÖö Ļ░üļÅäļŖö ╬▒+╬▓=ŽĆ/2ņØ┤Ļ│Ā sin╬▒=cos╬▓, sin╬▓= cos╬▒Ļ░Ć ļÉ£ļŗż. Ļ▓░ĻĄŁ ņØ┤Ļ▓āņØä ļ¦īņĪ▒ĒĢśļŖö ņĄ£ņĀüņØś Ļ░üņØĆ ╬▒=╬▓=45┬░ņØ┤ļŗż.

,

,  ņØ┤Ļ│Ā ļ░śĻ▓Įļ░®Ē¢ź ļ│ĆĒśĢļ¤ēņØĆ ╬┤1=

ņØ┤Ļ│Ā ļ░śĻ▓Įļ░®Ē¢ź ļ│ĆĒśĢļ¤ēņØĆ ╬┤1= sin╬▒(1ŌłÆ╬╝)ņØ┤ ļÉ£ļŗż. ņĪ░ĒĢ®ļČĆņØś ļæÉĻ╗śĻ░Ć HņØĖ ļ│┤Ļ░ĢĒīÉ ļ│ĆĒśĢļ¤ēņØĆ ╬┤2=

sin╬▒(1ŌłÆ╬╝)ņØ┤ ļÉ£ļŗż. ņĪ░ĒĢ®ļČĆņØś ļæÉĻ╗śĻ░Ć HņØĖ ļ│┤Ļ░ĢĒīÉ ļ│ĆĒśĢļ¤ēņØĆ ╬┤2= , ņĀæņ┤ēļ®┤ņŚÉņä£ ╬┤1=╬┤2ņØ┤ļ»ĆļĪ£ ņøÉĒśĢļ│┤Ļ░ĢĒīÉņØś ļæÉĻ╗śļŖö H=t1cos╬▒+ t2cos╬▓Ļ░Ć ļÉ£ļŗż. ļŗ©ļ®┤ņØ┤ AņØĖ ņøÉņŻ╝ļ¦ü ļ│┤Ļ░Ģņ×¼ņØś ņøÉņŻ╝ņØæļĀźĻ│╝ ļ░śĻ▓Įļ░®Ē¢ź ļ│ĆĒśĢļ¤ēņØĆ,

, ņĀæņ┤ēļ®┤ņŚÉņä£ ╬┤1=╬┤2ņØ┤ļ»ĆļĪ£ ņøÉĒśĢļ│┤Ļ░ĢĒīÉņØś ļæÉĻ╗śļŖö H=t1cos╬▒+ t2cos╬▓Ļ░Ć ļÉ£ļŗż. ļŗ©ļ®┤ņØ┤ AņØĖ ņøÉņŻ╝ļ¦ü ļ│┤Ļ░Ģņ×¼ņØś ņøÉņŻ╝ņØæļĀźĻ│╝ ļ░śĻ▓Įļ░®Ē¢ź ļ│ĆĒśĢļ¤ēņØĆ,  , ╬┤3=

, ╬┤3= Ļ░Ć ļÉ£ļŗż. ļśÉĒĢ£ ╬┤1=╬┤3 ņØ┤ļ»ĆļĪ£ ņøÉņŻ╝ļ¦ü ļ│┤Ļ░Ģņ×¼ ļŗ©ļ®┤ņĀü A=

Ļ░Ć ļÉ£ļŗż. ļśÉĒĢ£ ╬┤1=╬┤3 ņØ┤ļ»ĆļĪ£ ņøÉņŻ╝ļ¦ü ļ│┤Ļ░Ģņ×¼ ļŗ©ļ®┤ņĀü A= Ļ░Ć ļÉ£ļŗż. ņøÉĒåĄĒśĢ ņĢĢļĀźĒā▒Ēü¼ ņøÉĒśĢļŗ©ļ®┤ņØś ņĪ░ĒĢ®ņŗ£ Ļ░üļÅä ╬▒, ╬▓ļŖö ņĢĢļĀźĒā▒Ēü¼ ļŗ©ļ®┤ņØ┤ ĻĄ¼Ļ░ü ņĪ░ĒĢ®ĒśĢĻ│╝ ļÅÖņØ╝ĒĢśļ»ĆļĪ£ A=

Ļ░Ć ļÉ£ļŗż. ņøÉĒåĄĒśĢ ņĢĢļĀźĒā▒Ēü¼ ņøÉĒśĢļŗ©ļ®┤ņØś ņĪ░ĒĢ®ņŗ£ Ļ░üļÅä ╬▒, ╬▓ļŖö ņĢĢļĀźĒā▒Ēü¼ ļŗ©ļ®┤ņØ┤ ĻĄ¼Ļ░ü ņĪ░ĒĢ®ĒśĢĻ│╝ ļÅÖņØ╝ĒĢśļ»ĆļĪ£ A= Ļ░Ć ļÉ£ļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£, Ļ░ü sin(╬▒+╬▓)ņŚÉ ļīĆĒĢ£ AņØś ņĄ£ņĀüĒÖö Ļ░üļÅäļŖö ╬▒+╬▓=ŽĆ/2ņØ┤Ļ│Ā sin╬▒=cos╬▓, sin╬▓= cos╬▒Ļ░Ć ļÉ£ļŗż. Ļ▓░ĻĄŁ ņØ┤Ļ▓āņØä ļ¦īņĪ▒ĒĢśļŖö ņĄ£ņĀüņØś Ļ░üņØĆ ╬▒=╬▓=45┬░ņØ┤ļŗż.

Ļ░Ć ļÉ£ļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£, Ļ░ü sin(╬▒+╬▓)ņŚÉ ļīĆĒĢ£ AņØś ņĄ£ņĀüĒÖö Ļ░üļÅäļŖö ╬▒+╬▓=ŽĆ/2ņØ┤Ļ│Ā sin╬▒=cos╬▓, sin╬▓= cos╬▒Ļ░Ć ļÉ£ļŗż. Ļ▓░ĻĄŁ ņØ┤Ļ▓āņØä ļ¦īņĪ▒ĒĢśļŖö ņĄ£ņĀüņØś Ļ░üņØĆ ╬▒=╬▓=45┬░ņØ┤ļŗż.3.2 ņĢĢļĀźĒā▒Ēü¼ ņäżĻ│äĻĖ░ņżĆ

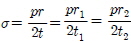

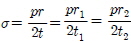

ļ»ĖĻĄŁĻĖ░Ļ│äĒĢÖĒÜī(ASME, American society of mechanical engineers)ņØś ņĢĢļĀźņÜ®ĻĖ░ ņäżĻ│äĻĖ░ņżĆņŚÉ ņØśĒĢ┤ ņĢĢļĀźĒā▒Ēü¼ņØś ņĄ£ņåīļæÉĻ╗śļź╝ ņäżĻ│äĻĖ░ņżĆņ£╝ļĪ£ ņĢĢļĀźņÜ®ĻĖ░(Shell) ļæÉĻ╗ś ļ░Å HeadļČĆņØś ņ╣śņłśļź╝ Ļ▓░ņĀĢĒĢĀ ņłś ņ׳ļŗż(ASME, 1992). ņäżĻ│äņś©ļÅäļŖö ņøÉņ╣ÖņĀüņ£╝ļĪ£ ĒÅēĻĘĀĻĖłņåŹņś©ļÅä ļ│┤ļŗż ņ×æņ¦Ć ņĢŖņĢäņĢ╝ ĒĢśļ®░, Ļ░ü ņ×¼ņ¦łļ│ä ņĄ£ļīĆĒŚłņÜ®ņØĖņןņØæļĀź ļō▒ĻĖēņØś ņĄ£ļīĆņś©ļÅäļź╝ ļäśļŖö Ļ▓āņØĆ ĒŚłņÜ®ļÉśņ¦Ć ņĢŖļŖöļŗż(KIER, 1990). ņäżĻ│äņĢĢļĀźņØĆ ņĢĢļĀźņÜ®ĻĖ░ņØś ņĄ£ņåīĒŚłņÜ® ļæÉĻ╗śļéś ņÜ®ĻĖ░ņØś ļŗżļźĖ ļČĆļČä ļæÉĻ╗śļź╝ Ļ▓░ņĀĢĒĢśļŖöļŹ░ ņé¼ņÜ®ļÉ£ļŗż.

3.2.1 ļé┤ņĢĢņØä ļ░øļŖö ņĢĢļĀźĒā▒Ēü¼ņØś ļæÉĻ╗śĻ▓░ņĀĢ

ņøÉĒåĄĒśĢ ShellņØś ņĄ£ņåīļæÉĻ╗ś ļśÉļŖö ņĄ£ļīĆ ĒŚłņÜ®ņĢĢļĀźņØĆ ļŗżņØīņŚÉņä£ ņĀ£ņŗ£ļÉ£ Ļ▓ā ļ│┤ļŗż Ēü░ ļæÉĻ╗ś ļśÉļŖö ņĀüņØĆ ņĢĢļĀźņØä Ļ░ĆņĀĖņĢ╝ ĒĢ£ļŗż.

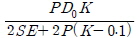

ŌæĀ ņøÉņŻ╝ņØæļĀź(Circumferential stress): ļæÉĻ╗śĻ░Ć ļé┤Ļ▓ĮņØś 1/2ņØä ņ┤łĻ│╝ĒĢśņ¦Ć ņĢŖĻ│Ā, ļśÉļŖö PĻ░Ć 0.385SEļź╝ ļäśņ¦Ć ņĢŖņ£╝ļ®┤ ņĀüņÜ®ļÉ£ļŗż. ņøÉĒåĄĒśĢ ShellņØś ņĄ£ņåīļæÉĻ╗ś tļŖö, t= . ņäżĻ│äņĢĢļĀź PļŖö P=

. ņäżĻ│äņĢĢļĀź PļŖö P= , ĻĘĖļ”¼Ļ│Ā R0Ļ░Ć ņøÉĒåĄĒśĢ ShellņØś ņÖĖļČĆļ░śĻ▓Į(in)ņØ╝ļĢī, t=

, ĻĘĖļ”¼Ļ│Ā R0Ļ░Ć ņøÉĒåĄĒśĢ ShellņØś ņÖĖļČĆļ░śĻ▓Į(in)ņØ╝ļĢī, t= ļśÉļŖö P=

ļśÉļŖö P= Ļ░Ć ļÉ£ļŗż. ņŚ¼ĻĖ░ņä£ SļŖö ņĄ£ļīĆĒŚłņÜ®ņØæļĀź, EļŖö ņÜ®ņĀæĒÜ©ņ£©ņØ┤ļŗż.

Ļ░Ć ļÉ£ļŗż. ņŚ¼ĻĖ░ņä£ SļŖö ņĄ£ļīĆĒŚłņÜ®ņØæļĀź, EļŖö ņÜ®ņĀæĒÜ©ņ£©ņØ┤ļŗż.

. ņäżĻ│äņĢĢļĀź PļŖö P=

. ņäżĻ│äņĢĢļĀź PļŖö P= , ĻĘĖļ”¼Ļ│Ā R0Ļ░Ć ņøÉĒåĄĒśĢ ShellņØś ņÖĖļČĆļ░śĻ▓Į(in)ņØ╝ļĢī, t=

, ĻĘĖļ”¼Ļ│Ā R0Ļ░Ć ņøÉĒåĄĒśĢ ShellņØś ņÖĖļČĆļ░śĻ▓Į(in)ņØ╝ļĢī, t= ļśÉļŖö P=

ļśÉļŖö P= Ļ░Ć ļÉ£ļŗż. ņŚ¼ĻĖ░ņä£ SļŖö ņĄ£ļīĆĒŚłņÜ®ņØæļĀź, EļŖö ņÜ®ņĀæĒÜ©ņ£©ņØ┤ļŗż.

Ļ░Ć ļÉ£ļŗż. ņŚ¼ĻĖ░ņä£ SļŖö ņĄ£ļīĆĒŚłņÜ®ņØæļĀź, EļŖö ņÜ®ņĀæĒÜ©ņ£©ņØ┤ļŗż.ŌæĪ ĻĖĖņØ┤ņØæļĀź(Longitudinal stress) : ļæÉĻ╗śĻ░Ć ļé┤Ļ▓ĮņØś 1/2ņØä ņ┤łĻ│╝ĒĢśņ¦Ć ņĢŖĻ│Ā, ļśÉļŖö PĻ░Ć 1.25SEļź╝ ļäśņ¦Ć ņĢŖņ£╝ļ®┤ ņĀüņÜ®ļÉ£ļŗż. tļŖö, t= ļśÉļŖö P=

ļśÉļŖö P= Ļ░Ć ļÉ£ļŗż.

Ļ░Ć ļÉ£ļŗż.

ļśÉļŖö P=

ļśÉļŖö P= Ļ░Ć ļÉ£ļŗż.

Ļ░Ć ļÉ£ļŗż.Ōæó ĻĄ¼ĒśĢ ņēś(Spherical shell) : ņĀäņ▓┤ņĀüņ£╝ļĪ£ ĻĄ¼ĒśĢņØĖ ņÜ®ĻĖ░ņØś ļÅÖņ▓┤ ļæÉĻ╗śĻ░Ć 0.356RņØä ņ┤łĻ│╝ĒĢśņ¦Ć ņĢŖĻ│Ā, ļśÉĒĢ£ PĻ░Ć 0.665SEļź╝ ņ┤łĻ│╝ĒĢśņ¦Ć ņĢŖņ£╝ļ®┤ t= ļśÉļŖö

ļśÉļŖö  Ļ░Ć ļÉ£ļŗż. R0ņØ╝ļĢī, t=

Ļ░Ć ļÉ£ļŗż. R0ņØ╝ļĢī, t= ļśÉļŖö P=

ļśÉļŖö P= Ļ░Ć ļÉ£ļŗż.

Ļ░Ć ļÉ£ļŗż.

ļśÉļŖö

ļśÉļŖö  Ļ░Ć ļÉ£ļŗż. R0ņØ╝ļĢī, t=

Ļ░Ć ļÉ£ļŗż. R0ņØ╝ļĢī, t= ļśÉļŖö P=

ļśÉļŖö P= Ļ░Ć ļÉ£ļŗż.

Ļ░Ć ļÉ£ļŗż.3.2.2 ļé┤ņĢĢņØä ļ░øļŖö ņĢĢļĀźņÜ®ĻĖ░ ĒŚżļō£ļČĆņØś ĒśĢņāüņŚÉ ļö░ļźĖ ļæÉĻ╗ś Ļ▓░ņĀĢ

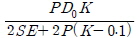

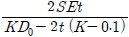

ŌæĀ ĒāĆņøÉĒśĢ Ļ▓ĮĒīÉ(Ellipsoidal heads): Minor axis ĻĖĖņØ┤ņØś ņĀłļ░śņØ┤ Ļ▓ĮĒīÉ ņŖżņ╗żĒŖĖ ļé┤Ļ▓ĮņØś 1/4Ļ│╝ ļÅÖņØ╝ĒĢ£ ļ░śĒāĆņøÉĒśĢ ņĀæņŗ£ĒśĢ Ļ▓ĮĒīÉņØś ņÜöĻĄ¼ļÉ£ ļæÉĻ╗śļŖö ļŗżņØīņŚÉ ņØśĒĢ┤ Ļ▓░ņĀĢļÉ£ļŗż. ļīĆņ▓┤ļĪ£ D = 4hņØĖ ĒāĆņøÉĒśĢ Ļ▓ĮĒīÉņØĆ 0.17DņØś ļäłĒü┤ ļ░śĻ▓ĮĻ│╝ 0.90DņØś ĻĄ¼ĒśĢļ░śĻ▓ĮņØä Ļ░Ćņ¦ä Ļ▓āņØ┤ļŗż. t= ļśÉļŖö P=

ļśÉļŖö P= (K=1), D0(in) Ļ▓ĮĒīÉ ņŖżņ╗żĒŖĖņØś ņÖĖĻ▓ĮņØĖ Ļ▓ĮņÜ░, t=

(K=1), D0(in) Ļ▓ĮĒīÉ ņŖżņ╗żĒŖĖņØś ņÖĖĻ▓ĮņØĖ Ļ▓ĮņÜ░, t= ļśÉļŖö P=

ļśÉļŖö P= , ņŚ¼ĻĖ░ņä£ K=

, ņŚ¼ĻĖ░ņä£ K=

ļśÉļŖö P=

ļśÉļŖö P= (K=1), D0(in) Ļ▓ĮĒīÉ ņŖżņ╗żĒŖĖņØś ņÖĖĻ▓ĮņØĖ Ļ▓ĮņÜ░, t=

(K=1), D0(in) Ļ▓ĮĒīÉ ņŖżņ╗żĒŖĖņØś ņÖĖĻ▓ĮņØĖ Ļ▓ĮņÜ░, t= ļśÉļŖö P=

ļśÉļŖö P= , ņŚ¼ĻĖ░ņä£ K=

, ņŚ¼ĻĖ░ņä£ K=

ŌæĪ ņĀæņŗ£ĒśĢ ĻĄ¼ĒśĢĻ▓ĮĒīÉ(Torispherical heads)

ļäłĒü┤ ļ░śĻ▓Į rņØ┤ Ēü¼ļØ╝ņÜ┤ ļé┤ņĖĪ ļ░śĻ▓Į LņØś 6’╝ģņØ┤Ļ│Ā, Ēü¼ļØ╝ņÜ┤ ļé┤ņĖĪ ļ░śĻ▓ĮņØ┤ ņŖżņ╗żĒŖĖņØś ņÖĖĻ▓ĮĻ│╝ ļÅÖņØ╝ĒĢ£ Ļ▓ĮņÜ░ ņĀæņŗ£ĒśĢ ĻĄ¼ĒśĢ Ļ▓ĮĒīÉņØś ņÜöĻĄ¼ļÉ£ ļæÉĻ╗ś t(in)ļŖö ļŗżņØī ņŗØņŚÉ ņØśĒĢ┤ Ļ▓░ņĀĢļÉ£ļŗż.

ĻĘĖļ”¼Ļ│Ā L0ņØ┤ ņĀæņŗ£ĒśĢ ĻĄ¼ĒśĢĻ▓ĮĒīÉņØś Ēü¼ļØ╝ņÜ┤ļČĆ ņÖĖĻ▓ĮņØĖ Ļ▓ĮņÜ░ ļæÉĻ╗śļŖö, t= ļśÉļŖö ņĢĢļĀźņØĆ, P=

ļśÉļŖö ņĢĢļĀźņØĆ, P= Ļ░Ć ļÉ£ļŗż.

Ļ░Ć ļÉ£ļŗż.

ļśÉļŖö ņĢĢļĀźņØĆ, P=

ļśÉļŖö ņĢĢļĀźņØĆ, P= Ļ░Ć ļÉ£ļŗż.

Ļ░Ć ļÉ£ļŗż.4. ņĢĢļĀźĒā▒Ēü¼ ĻĄ¼ņĪ░ņäżĻ│ä ĒīīļØ╝ļ»ĖĒä░ ĒÅēĻ░ĆņŚÉ ņØśĒĢ£ Ļ░£ļģÉņäżĻ│ä

4.1 ņäżĻ│äĻĖ░ņżĆņØä Ļ│ĀļĀżĒĢ£ ņĀäņĀ£ņĪ░Ļ▒┤

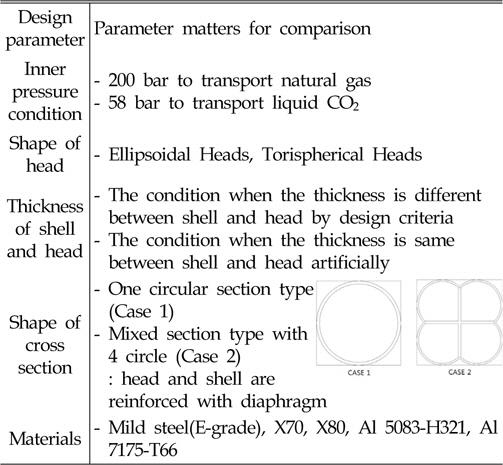

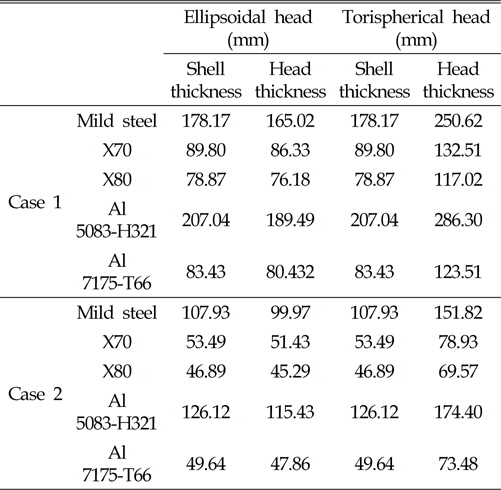

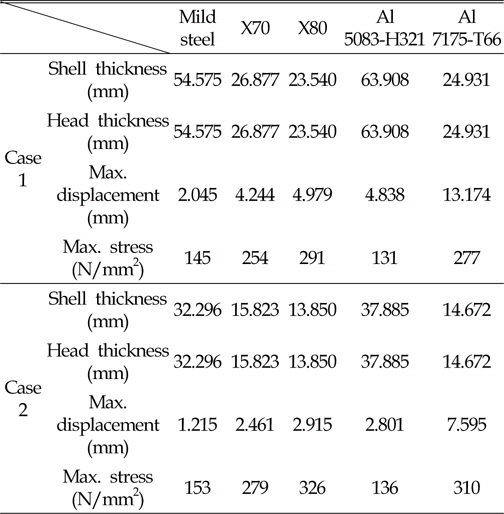

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö 20ftĻĖē ņ╗©ĒģīņØ┤ļäłņŚÉ ņĀüņ×¼ Ļ░ĆļŖźĒĢ£ ņøÉĒåĄĒśĢ ņĢĢļĀźĒā▒Ēü¼ļĪ£ ņ×¼ņ¦łļ│ä ņĀüņ×¼ļŖźļĀź, ĻĄ¼ņĪ░ĒśĢņāü ļ░Å ĻĄ¼ņĪ░ņĢłņĀäņä▒ņØä Ļ▓ĆĒåĀĒĢśņŚ¼ CNG ļ░Å CO2 ņłśņåĪņŚÉ ļīĆĒĢ£ ņŗżņÜ® Ļ░ĆļŖźņä▒ņØä ĒÅēĻ░ĆĒĢ£ļŗż. ļ│Ė ņŚ░ĻĄ¼ņØś ņĀäņĀ£ņĪ░Ļ▒┤ņ£╝ļĪ£ļŖö, ŌæĀņ▓£ņŚ░Ļ░ĆņŖżļŖö ņżæņåīĻ░ĆņŖżņĀäņØś ĒÖ£ņÜ®, ņ×¼ĻĖ░ĒÖöņäżļ╣ä ļ╣äņÜ®ņĀłĻ░ÉņĖĪļ®┤ņŚÉņä£ Ļ│ĀļĀżĒĢśņŚ¼ ņāüņś©ņØś Ļ│ĀņĢĢņāüĒā£ļĪ£ ņłśņåĪĒĢśĻ│Ā CO2ņŚÉ ļīĆĒĢ┤ņä£ļŖö ņłśņåĪĒÜ©ņ£©ņä▒ ņĖĪļ®┤ņŚÉņä£ ņĢĪĒÖöņāüĒā£ļĪ£ ņłśņåĪĒĢĀ ņłś ņ׳ļÅäļĪØ ņĢĢļĀźĒā▒Ēü¼ļź╝ Ļ░£ļģÉņĀüņ£╝ļĪ£ ņäżĻ│äĒĢ£ļŗż. ŌæĪņĢĢļĀźĒā▒Ēü¼ņØś ņłśņåĪĒÜ©ņ£©ņä▒ņØĆ ņåīņ×¼, ņŗżļ”░ļŹö ĒÜĪļŗ©ļ®┤ ĒśĢņāü, Ļ▓ĮĒīÉ ĒśĢņāü ļō▒ ņäżĻ│ä ĒīīļØ╝ļ»ĖĒä░ņØś ļ╣äĻĄÉ, ļČäņäØņØä ĒåĄĒĢ┤ ļ░®Ē¢źņä▒ņØä Ļ▓ĆĒåĀĒĢ£ļŗż(Table 2 ņ░ĖņĪ░). ņŚ¼ĻĖ░ņä£ Ēā▒Ēü¼ņØś ĒÜĪļŗ©ļ®┤ņØ┤ 1Ļ░£ņØś ņøÉĒśĢļŗ©ļ®┤ņØĖ Ļ▓ĮņÜ░Ļ░Ć Case 1ņØ┤Ļ│Ā ĒÜĪļŗ©ļ®┤ņØ┤ 4Ļ░£ņØś ņøÉĒśĢļŗ©ļ®┤ņ£╝ļĪ£ ņĪ░ĒĢ®ļÉ£ Ļ▓ĮņÜ░Ļ░Ć Case 2ņØ┤ļŗż.

4.2 ņĢĢļĀźĒā▒Ēü¼ņØś ņäżĻ│ä ĒīīļØ╝ļ»ĖĒä░ ļ╣äĻĄÉ

4.2.1 Ļ▓ĮĒīÉ(Head) ĒśĢņāüņØ┤ ņØ╝ņĀĢĒĢĀ ļĢī ĒÜĪļŗ©ļ®┤ ĒśĢņāüņŚÉ ļö░ļźĖ ņłśņåĪĒÜ©ņ£©ņä▒ ļ╣äĻĄÉ

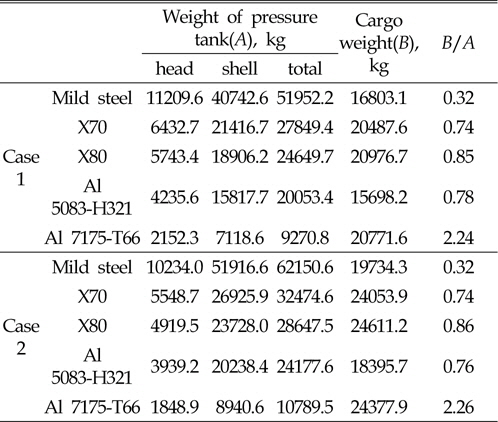

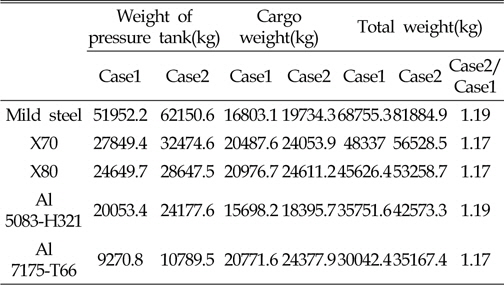

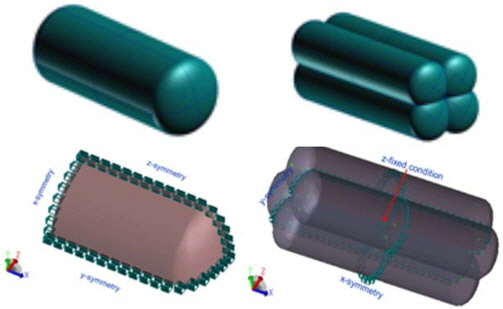

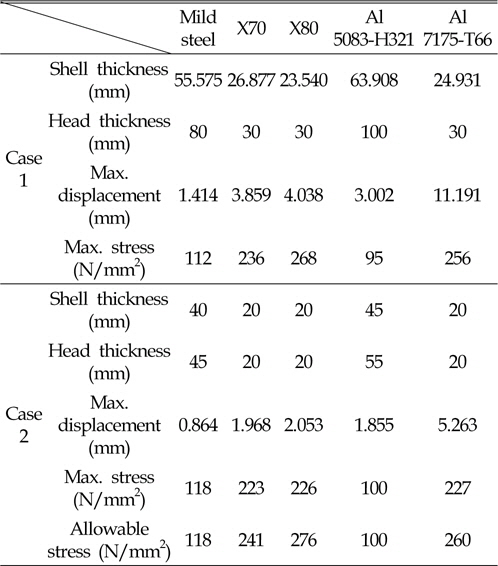

ASME ņäżĻ│äĻĖ░ņżĆ ņĀüņÜ®ņŗ£ ShellĻ│╝ HeadņØś ļæÉĻ╗śļŖö ņØ┤ļĪĀņĀüņ£╝ļĪ£ ļŗżļźĖ ņ╣śņłśļź╝ Ļ░¢ļŖöļŗż. Table 3ņŚÉņä£ ļ│┤ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ Ļ▓ĮĒīÉ ĒśĢņāüņØ┤ ņØ╝ņĀĢĒĢĀ ļĢī ĒÖöļ¼╝ņĀüņ×¼ļŖźļĀź ļ░Å ņłśņåĪĒÜ©ņ£©ņä▒ņØĆ Case 1Ļ│╝ Case 2ņŚÉņä£ ņ£Āņé¼ĒĢśĻ▓ī ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ĻĘĖļ¤¼ļéś Case 2ļŖö Case 1ņŚÉ ļ╣äĒĢ┤ ļŹö ļ¦ÄņØĆ ĒÖöļ¼╝ņØä ņĀüņ×¼ĒĢĀ ņłś ņ׳ņ£╝ļéś ņĢĢļĀźĒā▒Ēü¼ņØś ņ×Éņ▓┤ņżæļ¤ēļÅä 16~20’╝ģ ņĀĢļÅä ļåÆĻ▓ī ļéśĒāĆļéśĻ│Ā ņ׳ļŗż. Case 2ņØś ņĢĢļĀźĒā▒Ēü¼ ņżæļ¤ē ņ”ØĻ░ĆļŖö HeadņÖĆ ShellņØś ĒśĢņāüņ£Āņ¦Ćļź╝ ņ£äĒĢ£ ļ│┤Ļ░Ģņ×¼ļĪ£ņä£ DiaphragmņØä ļæÉĻ│Ā ņ׳ĻĖ░ ļĢīļ¼ĖņØ┤ļŗż.

Head ĒśĢņāüņØ┤ ļÅÖņØ╝ĒĢ£ Ļ▓ĮņÜ░ņŚÉļŖö, Table 4ņŚÉņä£ ļ│┤ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ Case 2ņØś HeadņÖĆ ShellņØś ļæÉĻ╗śĻ░Ć Case 1ņŚÉ ļ╣äĒĢ┤ ņ×æļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£ ņĢĢļĀźĒā▒Ēü¼Ļ░Ć ņäĀļ░ĢņŚÉ Ēāæņ×¼ļÉśņ¢┤ ņÜ┤ņåĪļÉśļŖö ņĀÉņØä Ļ░ÉņĢłĒĢ┤ ļ│╝ ļĢī Ļ▓ĮĒīÉĒśĢņāüņØ┤ ņØ╝ņĀĢĒĢĀ ļĢīļŖö Case 2 ļ│┤ļŗżļŖö Case 1ņØ┤ ņłśņåĪĒÜ©ņ£©ņĖĪļ®┤ņŚÉņä£ ņ£Āļ”¼ĒĢśļŗż.

4.2.2 ņĢĢļĀźĒā▒Ēü¼ ĒÜĪļŗ©ļ®┤ņØ┤ ņØ╝ņĀĢĒĢĀ ļĢī Head ĒśĢņāüņŚÉ ļö░ļźĖ ņłśņåĪĒÜ©ņ£©ņä▒ ļ╣äĻĄÉ

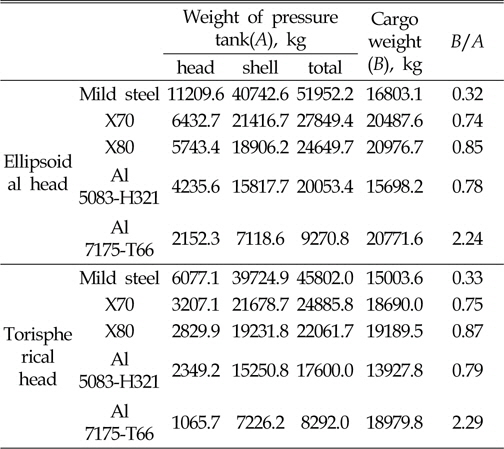

Ļ▓ĮĒīÉņØś ĒśĢņāü ļ│ĆĒÖöņŚÉ ļö░ļźĖ ņłśņåĪĒÜ©ņ£©ņä▒ņØĆ, Case 1 ņāüĒā£ļź╝ ĻĖ░ņżĆņ£╝ļĪ£ ļéśĒāĆļé┤ļŖö Table 5ņŚÉņä£ ļ│┤ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ Ļ▓ĮĒīÉ ĒśĢņāüņŚÉ Ļ┤ĆĻ│äņŚåņØ┤ ņ£Āņé¼ĒĢśĻ▓ī ļéśĒāĆļéśĻ│Ā ņ׳ļŗż. ĻĘĖļ¤¼ļéś ĒāĆņøÉĒśĢ Ļ▓ĮĒīÉ ņĢĢļĀźĒā▒Ēü¼ņØś ņ┤Øņżæļ¤ēņØ┤ ņĀæņŗ£ĒśĢ ĻĄ¼ĒśĢĻ▓ĮĒīÉ ņĢĢļĀźĒā▒Ēü¼ņŚÉ ļ╣äĒĢ┤ 10~13% ņĀĢļÅä Ēü¼ĻĖ░ ļĢīļ¼ĖņŚÉ ĒāĆņøÉĒśĢ Ļ▓ĮĒīÉņØś ņäĀļ░Ģ Ēāæņ×¼ ņłśņåĪĒÜ©ņ£©ņä▒ņØ┤ ņ£Āļ”¼ĒĢĀ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż.

ņäżĻ│äĻĖ░ņżĆņŚÉ ļö░ļźĖ ShellĻ│╝ HeadņØś ņØ┤ļĪĀņĀü ļæÉĻ╗śļź╝ ļ│┤ļ®┤, ĒāĆņøÉĒśĢ Ļ▓ĮĒīÉņŚÉņä£ļŖö ShellņØś ļæÉĻ╗śĻ░Ć HeadņØś ļæÉĻ╗ś ļ╣äĒĢ┤ Ēü¼Ļ▓ī ļéśĒāĆļéśļŖöļŹ░ ļ░śĒĢ┤ ņĀæņŗ£ĒśĢ ĻĄ¼ĒśĢĻ▓ĮĒīÉņŚÉņä£ļŖö ShellņØś ļæÉĻ╗ś ļ│┤ļŗż HeadņØś ļæÉĻ╗śĻ░Ć ļŹö Ēü¼Ļ▓ī ļéśĒāĆļéśĻ│Ā ņ׳ļŗż. ņ”ē ĒāĆņøÉĒśĢ Ļ▓ĮĒīÉņŚÉ ļ╣äĒĢ┤ HeadļČĆļČäņØś ņØæļĀźņ¦æņżæņØ┤ ņĀæņŗ£ĒśĢ ĻĄ¼ĒśĢĻ▓ĮĒīÉņŚÉ ļŹöņÜ▒ Ēü¼Ļ▓ī ļéśĒāĆļéśĻĖ░ ļĢīļ¼ĖņØĖ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż.

4.2.3 ShellĻ│╝ HeadņØś ļæÉĻ╗ś ļ│ĆĒÖöņŚÉ ļö░ļźĖ ĒÖöļ¼╝ņĀüņ×¼ļŖźļĀź ļ╣äĻĄÉ

ņĀæņŗ£ĒśĢ ĻĄ¼ĒśĢĻ▓ĮĒīÉņØä Ļ░¢ļŖö ņĢĢļĀźĒā▒Ēü¼ņØś ņØ┤ļĪĀņĀü ņĀüņ×¼ļŖźļĀźņØä ļ│┤ļ®┤, ņŚ░Ļ░Ģ ļ│┤ļŗż Ļ░Ģņä▒ņØ┤ ņóŗņØĆ Ļ│ĀņןļĀźĻ░ĢņØ┤ļéś ņĢīļŻ©ļ»ĖļŖäĒĢ®ĻĖłņØ┤ ĒÜ©Ļ│╝ņĀüņØ┤ļŗż. ņäżĻ│äĻĖ░ņżĆ ņØ┤ļĪĀņŗØņŚÉ ņØśĒĢ£ ņĄ£ņåī ShellĻ│╝ HeadņØś ļæÉĻ╗śĻ░Ć ļŗ¼ļØ╝ņä£ ņŚ░Ļ▓░ļČĆņ£äņŚÉ ĻĄ¼ņĪ░ĒśĢņāüņØś ĻĖēĻ▓®ĒĢ£ ļ│ĆĒÖöļĪ£ ņØæļĀźņ¦æņżæņØ┤ ļ░£ņāØĒĢĀ ņłś ņ׳ļŗż.

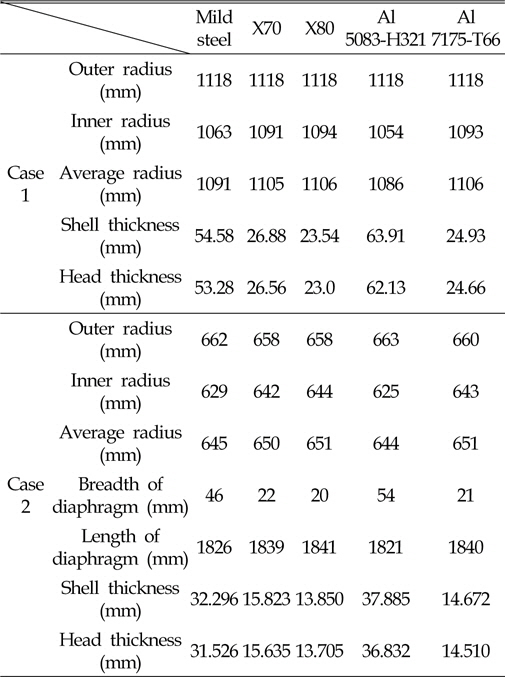

ļÅÖņØ╝ĒĢ£ ļæÉĻ╗śļĪ£ ņĪ░ņĀĢņŗ£ ĻĄ¼ņĪ░ņĀü ņĢłņĀäņä▒ņĖĪļ®┤ņŚÉņä£ ShellĻ│╝ Head ļæÉĻ╗ś ņżæ ļæÉĻ║╝ņÜ┤ Ļ▓āņØä ĒāØĒĢ┤ņĢ╝ ĒĢ£ļŗż. ņØ┤ņŚÉ ļö░ļźĖ ņåīņ×¼ļ│ä ņżæļ¤ēļ│ĆĒÖöļŖö Table 7Ļ│╝ Ļ░ÖņØĆļŹ░, ShellņØś ļæÉĻ╗śĻ░Ć ņ╗żņ¦ÉņŚÉ ļö░ļØ╝ ņĢĢļĀźĒā▒Ēü¼ņØś ņ×Éņ▓┤ņżæļ¤ēņØĆ 30~40’╝ģ ņ”ØĻ░ĆĒĢśņŚ¼ ņŗżļ”░ļŹö ļé┤Ļ▓ĮņØ┤ ņżäņ¢┤ ĒÖöļ¼╝ņĀüņ×¼ņżæļ¤ēņØĆ 8~15’╝ģ ņĀĢļÅä Ļ░ÉņåīĒĢśņŚ¼ ņĀüņ×¼ļŖźļĀźņØ┤ ļéśļ╣Āņ¦ĆĻ▓ī ļÉ£ļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£ ņØ┤ļ¤░ Ļ▓ĮņÜ░ ņ¦üņĀæņĀüņØĖ ĻĄ¼ņĪ░ĒĢ┤ņäØņØä ĒåĄĒĢ┤ ņ╣śņłś ļ│┤ņĀĢņØ┤ ĒĢäņÜöĒĢśļŗżĻ│Ā ļ│Ėļŗż.

4.3 ĒāĆņøÉĒśĢ Ļ▓ĮĒīÉņØś ņŗżļ”░ļŹöĒśĢ ņĢĢļĀźĒā▒Ēü¼ņØś ĻĄ¼ņĪ░ĒĢ┤ņäØ

4.3.1 ņĀäņĀ£ņĪ░Ļ▒┤ ļ░Å ĒĢ┤ņäØļ¬©ļŹĖ

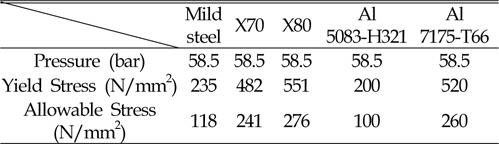

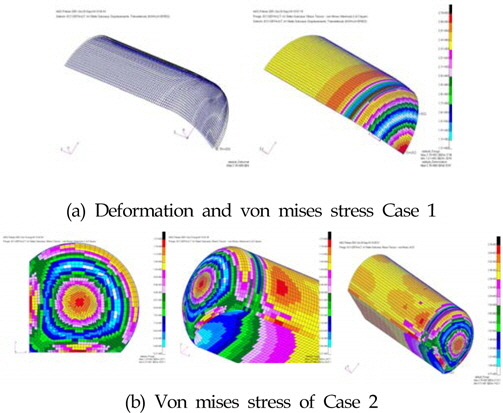

ĻĖ░ņĪ┤ņØś 20ftĻĖē ņ╗©ĒģīņØ┤ļäłņŚÉ ņĀüņ×¼ Ļ░ĆļŖźĒĢ£ CNG ļ░Å CO2 Ļ▓ĖņÜ® ņłśņåĪ Ļ░ĆļŖźĒĢ£ ņĢĢļĀźĒā▒Ēü¼ņØś Ļ░£ļģÉņäżĻ│äļĪ£ ņĢ×ņä£ Ļ▓ĆĒåĀĒĢ£ Case 1Ļ│╝ Case 2ņØś Ļ░£ļģÉņĀü ļ¬©ļŹĖņØä Ļ░£ļ░£ĒĢśņŚ¼ ĻĄ¼ņĪ░ņĢłņĀäņä▒ņØä ĒÅēĻ░ĆĒĢśņśĆļŗż. ļÅÖ ĒśĢņāü ļ¬©ļŹĖņØś ĻĄ¼ņĪ░ĒĢ┤ņäØņØĆ GeniE/Sestra/Xtractļź╝ ņØ┤ņÜ®ĒĢśņśĆļŗż. ņĢĢļĀźĒā▒Ēü¼ņØś ņĢĢļĀźņØĆ CO2ņØś ņāüņś©ņŚÉņä£ ņĢĪĒÖöņāüĒā£ņØĖ 58.5barļĪ£ ĒĢśņśĆĻ│Ā, ĒŚłņÜ®ņØæļĀźņØĆ ņĢłņĀäĻ│äņłś 2ļĪ£ ņé¼ņÜ®ĒĢśļ®░, Shell ļ░Å HeadņØś ņĄ£ņåīļæÉĻ╗śļŖö ņäżĻ│äĻĖ░ņżĆņŚÉ ņØśĒĢ┤ Ļ│äņé░ļÉ£ Ļ▓āņØä ņØ┤ņÜ®ĒĢśņśĆļŗż. Case 2ņØś Ļ▓ĮņÜ░ ņŗżļ”░ļŹöĒśĢņØś ņĪ░ĒĢ®Ļ░üļÅäļŖö 45ļÅäļĪ£ ĒĢśņśĆļŗż. ņ×¼ņ¦łļ│ä ļ¼╝ļ”¼ņĀü ĒŖ╣ņä▒ņØĆ Table 8Ļ│╝ Ļ░ÖņØ┤ Case 1Ļ│╝ Case 2ņŚÉ ļÅÖņØ╝ĒĢśĻ▓ī ņĀüņÜ®ĒĢśņśĆļŗż. ņŗżļ”░ļŹöĒśĢ ņĢĢļĀźĒā▒Ēü¼ņØś ĒĢ┤ņäØļ¬©ļŹĖņØĆ Fig. 5ņÖĆ Ļ░Öņ£╝ļ®░, Ļ▓ĮĻ│äņĪ░Ļ▒┤ņ£╝ļĪ£ļŖö ļ¬©ļŹĖņØś ļīĆņ╣ŁņĪ░Ļ▒┤ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ĻĖĖņØ┤ļ░®Ē¢ź ļ░Å ņøÉņŻ╝ļ░®Ē¢źņØś Ļ▓ĮĻ│äņĪ░Ļ▒┤ņØä ļīĆņ╣ŁņĀüņ£╝ļĪ£ ņäżņĀĢĒĢśņśĆļŗż.

4.3.2 ĒĢ┤ņäØĻ▓░Ļ│╝ ļ░Å ĒÅēĻ░Ć

(1) Shell ņÜöņåīņÖĆ Head ņÜöņåīņØś ļæÉĻ╗śļź╝ ļÅÖņØ╝ĒĢśĻ▓ī ĒĢ£ Ļ▓ĮņÜ░

ņäżĻ│äĻĖ░ņżĆņŚÉ ņØśĒĢ£ ņØ┤ļĪĀņĀü Ļ│äņé░ņŗ£ Shell ņÜöņåīņÖĆ Head ņÜöņåīņØś ļæÉĻ╗ś(Table 9 ņ░ĖņĪ░)Ļ░Ć ļŗ¼ļØ╝ņä£ ņØæļĀźņ¦æņżæ Ļ░ĆļŖźņä▒ ļ░Å ņŗżņĀ£ ņĀ£ņ×æņāüņØś ņ¢┤ļĀżņøĆņØ┤ ņ׳ņ¢┤ Ēü░ ļæÉĻ╗śļĪ£ ļÅÖņØ╝ĒĢśļŗżĻ│Ā Ļ░ĆņĀĢĒĢśņŚ¼ ĻĄ¼ņĪ░ĒĢ┤ņäØņØä ņłśĒ¢ēĒĢśņśĆļŗż. ņ”ē Case 1Ļ│╝ Case 2ņŚÉņä£ņØś ļæÉĻ╗śļź╝ Shell ļæÉĻ╗śļĪ£ Ļ░ĆņĀĢĒĢśņśĆļŗż.

ĒĢ┤ņäØ Ļ▓░Ļ│╝ Case 1ņØś Ļ▓ĮņÜ░ ņ×¼ņ¦łņŚÉ Ļ┤ĆĻ│äņŚåņØ┤ shell ņÜöņåīļŖö ĒŚłņÜ® ņØæļĀź ņØ┤ļé┤ņØś ņØæļĀźļČäĒżļź╝ ļ│┤ņØ┤ļéś Head ņÜöņåīņŚÉļŖö Head ņżæņĢÖņŚÉ ņØæļĀźņ¦æņżæņØ┤ ļ░£ņāØĒĢśņŚ¼ ĒŚłņÜ®ņØæļĀźņØä ņ┤łĻ│╝ĒĢ£ļŗż. Case 2ņØś Ļ▓ĮņÜ░ ņĄ£ļīĆ ļ│ĆĒśĢļ¤ēņØĆ HeadļČĆņŚÉņä£ ļ░£ņāØĒĢśĻ│Ā, ņØæļĀźņØĆ Mild-steel, X70 ļ░Å Al-5083-H321ņØĆ head ņżæņŗ¼ļČĆņŚÉņä£, X80Ļ│╝ Al7175-T66ņØĆ HeadņÖĆ ņŗżļ”░ļŹöņØś ņĪ░ĒĢ®ļČĆļČäņŚÉņä£ ļ░£ņāØĒĢśņśĆļŗż(Table 8, Table 10, Fig. 6 ņ░ĖņĪ░).

(2) Shell ņÜöņåīņÖĆ Head ņÜöņåīņØś ļæÉĻ╗śļź╝ ļ│┤ņĀĢĒĢ£ Ļ▓ĮņÜ░

ņłśņ╣śĒĢ┤ņäØ Ļ▓░Ļ│╝ļź╝ ĒåĀļīĆļĪ£ Ļ░ü CaseņŚÉ ļīĆĒĢ┤ ĒŚłņÜ®ņØæļĀź ņØ┤ņāüņØś ņØæļĀźņØä ļ│┤ņØ┤ļŖö Shell ņÜöņåī, Head ņÜöņåī ļ░Å ļ│┤Ļ░ĢĒīÉņŚÉ ļīĆĒĢ┤ ļæÉĻ╗śļź╝ ļ│┤ņĀĢĒĢśņŚ¼ ĒŚłņÜ®ņØæļĀź ļ▓öņ£ä ļé┤ņŚÉņä£ ņØæļĀźņØä ļ░øļÅäļĪØ ĒĢśņśĆļŗż. ĻĘĖ Ļ│╝ņĀĢņØĆ ņŗ£Ē¢ēņśżņ░© ļ░®ņŗØņ£╝ļĪ£ Table 11Ļ│╝ Ļ░ÖņØĆ Ļ▓░Ļ│╝ļź╝ ņ¢╗ņŚłļŗż. ĒĢ£ĒÄĖ ņ╣śņłś ļ│┤ņĀĢņØä ĒåĄĒĢ┤ ĒŚłņÜ®ņØæļĀź ļ▓öņ£ä ļé┤ļĪ£ ņØæļĀźņØä ļ░øļŖö ĻĄ¼ņĪ░ņĀü ņĢłņĀĢņä▒ņØ┤ ļÉ£ Ļ▓ĮņÜ░ ņĢĢļĀźĒā▒Ēü¼ņÖĆ ĒÖöļ¼╝ņĀüņ×¼ ņżæļ¤ē ļō▒ņØä ņĢīņĢäļ│┤ļ®┤ Case 1Ļ│╝ Case 2 ļ¬©ļæÉ ņĢĢļĀźĒā▒Ēü¼ ņ×Éņ▓┤ņØś ņżæļ¤ēņØĆ ļŗżņåī ņ”ØĻ░ĆĒĢśĻ│Ā ĒÖöļ¼╝ņĀüņ×¼ņżæļ¤ēņØĆ Ļ░ÉņåīĒĢśņŚ¼ ņĀäņ▓┤ ņżæļ¤ēņØĆ ļŗżņåī ņ”ØĻ░ĆĒĢśĻ▓ī ļÉ£ļŗż(Table 12ņ░ĖņĪ░).

4.3.3 ĒĢ┤ņäØĻ▓░Ļ│╝ņØś ĒÅēĻ░Ć

20ftĻĖē ņ╗©ĒģīņØ┤ļäłņŚÉ ņĀüņ×¼ Ļ░ĆļŖźĒĢ£ ņĢĢļĀźĒā▒Ēü¼ļź╝ ņŚ░Ļ░Ģ, Ļ│ĀņןļĀźĻ░Ģ ļ░Å ņĢīļŻ©ļ»ĖļŖäĒĢ®ĻĖł ļō▒ņØś ņ×¼ņ¦łņŚÉ ļīĆĒĢ┤ ļŗ©ņØ╝ ņøÉĒśĢ ļ░Å 4Ļ░£ņØś ņøÉĒśĢņĪ░ĒĢ® ņŗżļ”░ļŹöĒśĢņØś ņĢĢļĀźĒā▒Ēü¼ņŚÉ ļīĆĒĢ┤ ļŗżņØīĻ│╝ Ļ░ÖņØĆ ĻĄ¼ņĪ░ĒĢ┤ņäØ Ļ▓░Ļ│╝ļź╝ ņ¢╗ņŚłļŗż. CNG Ļ┤ĆļĀ© ņŚ░ĻĄ¼(Kim et al, 2005)ļŖö ņØ┤ļ»Ė ņ¦äĒ¢ēļÉśņ¢┤ ņŚ¼ĻĖ░ņä£ļŖö CO2ĒÖöļ¼╝ņØä ņżæņŗ¼ņ£╝ļĪ£ ĒÅēĻ░ĆĒĢśņśĆļŗż.

ņāüņś©(20ļÅä)ņŚÉņä£ CO2ņØś ņĢĪĒÖöņāüĒā£ļź╝ ņ£Āņ¦ĆĒĢśļŖö 58.5barņŚÉņä£ ņ×Éņżæ ļ░Å ņĢĪĒÖö CO2ņØś ĒĢśņżæņØ┤ ņ×æņÜ®ĒĢśļŖö Ļ▓ĮņÜ░ ĻĄ¼ņĪ░ņĢłņĀĢņä▒ņØä ĒÖĢļ│┤ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö Mild steelĻ│╝ Al 5083-H321ņØś ļæÉĻ╗śĻ░Ć X70, X80 ļ░Å Al 7175-T66ņŚÉ ļ╣äĒĢ┤ ņ”ØĻ░ĆļÉśņ¢┤ ņĢĢļĀźņÜ®ĻĖ░ņØś ļ¼┤Ļ▓īĻ░Ć ņ”ØĻ░ĆļÉĀ ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņĢĪĒÖö CO2ļź╝ ņĀüņ×¼ĒĢĀ ņłś ņ׳ļŖö ņĀüņ×¼Ļ│ĄĻ░äņØä ņżäņØ┤ļŖö Ļ▓░Ļ│╝ļź╝ Ļ░ĆņĀĖņÖĆ ņāüļīĆņĀüņ£╝ļĪ£ ņłśņåĪĒÜ©ņ£©ņØ┤ ļé«ļŗż. ņĀüņ×¼ļŖźļĀźņØä ļ│┤ļ®┤, Ļ│ĀņןļĀźĻ░Ģ(X70, X80)Ļ│╝ ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņ×¼(Al 5083-H321)ņØś ļ¼┤Ļ▓īļŗ╣ ņĀüņ×¼Ļ░ĆļŖź ļ¼┤Ļ▓īĻ░Ć 2ļ░░ ņØ┤ņāü ņ”ØĻ░ĆĒĢśņŚ¼ ņÜ┤ņåĪņĖĪļ®┤ņŚÉņä£ Ļ│ĀņןļĀźĻ░Ģ ļ░Å ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņ×¼ņØś ņĢĢļĀźņÜ®ĻĖ░Ļ░Ć ņ£Āļ”¼ĒĢ©ņØä ņĢī ņłś ņ׳ļŗż. ņ×¼ņ¦łļ│ä ļ│ĆĒśĢļ¤ēņØä ļ│┤ļ®┤, Table 11ņŚÉņä£ ļ│┤ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ Mild steelņØĆ ļŗżļźĖ ņ×¼ļŻīņŚÉ ļ╣äĒĢ┤ Ļ░Ćņן ņĀüņØĆļŹ░ ļ░śĒĢ┤ Al 7175-T66ņØĆ Mild steel ņ×¼ņ¦łņŚÉ ļ╣äĒĢ┤ ļ│ĆĒśĢļ¤ēņØ┤ 6ļ░░, Ļ│ĀņןļĀźĻ░Ģ ļ░Å Al 5083-H321 ļ│┤ļŗż 3ļ░░ ņĀĢļÅäļĪ£ ļåÆņĢä ĻĄ¼ņĪ░ņĢłņĀĢņä▒ļ®┤ņŚÉņä£ ļČłļ”¼ĒĢśļŗż.

Shell ņÜöņåīņÖĆ Head ņÜöņåīņØś ļæÉĻ╗ś ņ░©ņØ┤Ļ░Ć ļ░£ņāØĒĢśņŚ¼ ņĀæĒĢ®ļČĆļČäņŚÉ ņØæļĀźņ¦æņżæņØä ņŚåņĢĀĻĖ░ ņ£äĒĢ┤ņä£ļŖö ĒģīņØ┤ĒŹ╝ ĒśĢĒā£ņØś ļæÉĻ╗ś ļ│ĆĒÖöĻ░Ć ņÜöĻĄ¼ļÉśļŖöļŹ░ ĻĘĖ ņĀĢļÅäļŖö Case 2ņŚÉ ļ╣äĒĢ┤ Case 1ņŚÉņä£ Ēü¼Ļ▓ī ļéśĒāĆļéśĻĖ░ ļĢīļ¼ĖņŚÉ Case 1Ļ░Ć ļČłļ”¼ĒĢśļŗż. Case 2ņØś Ļ▓ĮņÜ░ ņŗżļ”░ļŹö ļ░Å HeadņØś ļæÉĻ╗śļź╝ ļÅÖņØ╝ĒĢśĻ▓ī ļ│┤ņĀĢĒĢśļ®┤ ņĀ£ņ×æņ×æņŚģņä▒ ņĖĪļ®┤ņŚÉņä£ ĒÜ©ņ£©ņĀüņØ╝ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż.

5. Ļ▓░ ļĪĀ

ļ│Ė ņŚ░ĻĄ¼ļź╝ ĒåĄĒĢ┤ņä£ CNGņÖĆ CO2ņĢĪĒÖöĒÖöļ¼╝ņØä Ļ▓ĖņÜ®ņ£╝ļĪ£ ņłśņåĪĒĢśļŖö ņ╗©ĒģīņØ┤ļäł Ēāæņ×¼ĒśĢ ņĢĢļĀźĒā▒Ēü¼ņŚÉ ļīĆĒĢ£ ASME ņäżĻ│äĻĖ░ņżĆņŚÉ Ļ░£ļģÉņäżĻ│ä ļ░Å ņĀäņé░ĻĄ¼ņĪ░ĒĢ┤ņäØņØä ĒåĄĒĢ┤ ļŗżņØīĻ│╝ Ļ░ÖņØĆ Ļ▓░Ļ│╝ļź╝ ņ¢╗ņØä ņłś ņ׳ļŗż.

(1) ļÅÖņØ╝ĒĢ£ Head ĒśĢņāüņØ╝ ļĢī, ņŗżļ”░ļŹöņØś ĒÜĪļŗ©ļ®┤ ĒśĢņāüņŚÉ ļö░ļźĖ ņĢĢļĀźĒā▒Ēü¼ ņżæļ¤ēļŗ╣ ĒÖöļ¼╝ņĀüņ×¼ ņżæļ¤ēņØś ļ╣äņ£©ņØĆ ņ£Āņé¼ĒĢśļéś Ēā▒Ēü¼ņżæļ¤ēĻ│╝ ĒÖöļ¼╝ņżæļ¤ēņØä ļŹöĒĢ£ ņ┤Øņżæļ¤ēņĖĪļ®┤ņŚÉņä£ļŖö ļŗ©ņØ╝ ņøÉĒśĢļŗ©ļ®┤ņØ╝ ļĢīĻ░Ć 4Ļ░£ ņøÉĒśĢņĪ░ĒĢ®ņØ╝ ļĢī ļ│┤ļŗż ņĀüĻĖ░ ļĢīļ¼ĖņŚÉ ņäĀļ░ĢĒāæņ×¼ ņłśņåĪņĖĪļ®┤ņŚÉņä£ ņ£Āļ”¼ĒĢśļŗż.

(2) ļÅÖņØ╝ĒĢ£ ņŗżļ”░ļŹö ĒÜĪļŗ©ļ®┤ ĒśĢņāüņØ╝ ļĢī, Head ĒśĢņāüņØ┤ ĒāĆņøÉĒśĢņØĖ Ļ▓ĮņÜ░Ļ░Ć ņĀæņŗ£ĒśĢ ĻĄ¼ĒśĢņŚÉ ļ╣äĒĢ┤ ņĀüņ×¼ĒÜ©ņ£©ņØĆ 2~3’╝ģ ņĀĢļÅä ņÜ░ņäĖĒĢśļ®░, ĒŖ╣Ē׳ ņäĀļ░ĢĒāæņ×¼ ņłśņåĪĒÜ©ņ£©ņä▒ ņĖĪļ®┤ņŚÉņä£ļŖö ĒāĆņøÉĒśĢņØś ņ┤Øņżæļ¤ēņØ┤ 10~13’╝ģ ņĀĢļÅä ņĀüĻĖ░ ļĢīļ¼ĖņŚÉ ņĀæņŗ£ĒśĢ ĻĄ¼ĒśĢņŚÉ ļ╣äĒĢ┤ ņ£Āļ”¼ĒĢśļŗż.

(3) ņ╗©ĒģīņØ┤ļäł ņĀüņ×¼ĒĢśļŖö ņŗżļ”░ļŹöĒśĢ ņĢĢļĀźĒā▒Ēü¼ņØś ĒśĢņāüņØĆ ļŗ©ņØ╝ ņøÉĒśĢņØś ĒÜĪļŗ©ļ®┤Ļ│╝ ĒāĆņøÉĒśĢ Ļ▓ĮĒīÉņØś ĒśĢĒā£ļĪ£ ĻĄ¼ņä▒ĒĢśļŖö Ļ▓āņØ┤ ņłśņåĪĒÜ©ņ£©ņĖĪļ®┤ņŚÉņä£ ņ£Āļ”¼ĒĢśļŗż.

(4) ņĢĢļĀźĒā▒Ēü¼ņØś Head ņÜöņåīņÖĆ Shell ņÜöņåīņØś ņ╣śņłśļŖö ņ┤łĻĖ░ ņäżĻ│äĻĖ░ņżĆņŚÉ ņØśĒĢ┤ ņäżņĀĢĒĢśĻ│Ā ņ¦üņĀæĻĄ¼ņĪ░ĒĢ┤ņäØņØä ĒåĄĒĢ┤ ņØæļĀź ļ░Å ļ│ĆĒśĢļ¤ēņØä Ļ▓ĆĒåĀĒĢśņŚ¼ ņ╣śņłś ļ│┤ņĀĢĻ│╝ņĀĢņØä ĒŚłņÜ®ļ▓öņ£ä ļé┤ļĪ£ ņ╣śņłś ļ░Å ĒśĢņāüņØä Ļ▓░ņĀĢĒĢ┤ņĢ╝ ĒĢ£ļŗż. ļé┤ņĢĢ 58bar~200bar ļ▓öņ£ä ļé┤ņŚÉņä£ ņåīņ×¼ ņäĀņĀĢņØĆ ņĢĢļĀźĒā▒Ēü¼ ļŗ©ņ£äņżæļ¤ēļŗ╣ ĒÖöļ¼╝ņĀüņ×¼ ņżæļ¤ēņØĖ ņłśņåĪĒÜ©ņ£©ņä▒Ļ│╝ ņ┤Øņżæļ¤ēņØä ļÅÖņŗ£ņŚÉ Ļ▓ĆĒåĀļÉśņ¢┤ņĢ╝ ĒĢ£ļŗż. ĒŚłņÜ®ņØæļĀźņØä ļ¦īņĪ▒ĒĢśĻĖ░ ņ£äĒĢ┤ ļæÉĻ╗śņØś ņ”ØĻ░ĆĻ░Ć ļ░£ņāØĒĢśļŖöļŹ░ ĻĘĖ ņĀĢļÅäĻ░Ć ņŚ░Ļ░ĢņŚÉ ļ╣äĒĢ┤ Ļ│ĀņןļĀźĻ░Ģ, ņĢīļŻ©ļ»ĖļŖäĒĢ®ĻĖłņØ┤ ņĀüĻĖ░ ļĢīļ¼ĖņŚÉ ņ╗©ĒģīņØ┤ļäł Ēāæņ×¼ņÜ® ņĢĢļĀźĒā▒Ēü¼ņØś ņåīņ×¼ļŖö Ļ│ĀņןļĀźĻ░ĢņØ┤ļéś ņĢīļŻ©ļ»ĖļŖäĒĢ®ĻĖłņØ┤ ņĀüņĀłĒĢśļŗż.

(5) ĻĘĖļ¤¼ļéś Ļ│ĀņןļĀźĻ░ĢņØ┤ļéś ņĢīļŻ©ļ»ĖļŖäĒĢ®ĻĖłņØś ļŗ©ņ£äņżæļ¤ēļŗ╣ Ļ░ĆĻ▓®ņØ┤ ņŚ░Ļ░ĢņŚÉ ļ╣äĒĢ┤ ļ¦żņÜ░ ļåÆĻĖ░ ļĢīļ¼ĖņŚÉ ņ╗©ĒģīņØ┤ļäł Ēāæņ×¼ĒśĢ ņĢĢļĀźņÜ®ĻĖ░ņØś ņĄ£ņĀüņäż Ļ│äļŖö ĻĄ¼ņĪ░ņĀü ņĢłņĀäņä▒ ļ┐É ļ¦ī ņĢäļŗłļØ╝ ļ╣äņÜ®ņĖĪļ®┤ņØä Ļ│ĀļĀżĒĢśņŚ¼ ņłśĒ¢ēļÉśņ¢┤ņĢ╝ ĒĢ£ļŗż.

Ē¢źĒøäņŚÉļŖö ļ│Ė ņŚ░ĻĄ¼ļź╝ ļ░öĒāĢņ£╝ļĪ£ ļ╣äņÜ®ņĖĪļ®┤ņØś ņŗżņÜ® Ļ░ĆļŖźņä▒ņØä ĒÅēĻ░ĆĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ļÅÖņØ╝ĒĢ£ CNGļéś CO2ņØś ņłśņåĪņŗ£ ņäĀļ░ĢņØ╝ņ▓┤ĒśĢ ņĢĢļĀźĒā▒Ēü¼ņÖĆņØś ņłśņåĪĒÜ©ņ£©ņä▒ ļ╣äĻĄÉ Ļ▓ĆĒåĀĻ░Ć ĒĢäņÜöĒĢśļŗż.

ņØ╝ļĢī, t=

ņØ╝ļĢī, t= ļśÉļŖö P=

ļśÉļŖö P=

ņØ╝ļĢī, t=

ņØ╝ļĢī, t= ļśÉļŖö P=

ļśÉļŖö P=