자동차 배출가스 저감을 위한 과급기의 온도변화 해석

Analysis on Temperature Change of Super Changer for the Reduction of Auto Exhausts Gas

Article information

Trans Abstract

Regulations on exhaust emissions for vehicles and ships are reinforced. Therefore, researchers are focus on developing an excellent engine that emits less environmental pollutants and leads to high gas milage. The purpose of this study is to investigate the efficiency of intake super charging system. Super charger is the special device for improving performance of intake system. Futhermore, for reducing exhaust emissions, the examine are performed on the effectiveness of device structures that tow materials for performance improvement. To fulfill the purpose, Super charger materials of aluminum alloy(AL6262) and polycarbonate were selected and then their temperature change of super charger and inhalation efficiency were analyzed by ANSYS program. In addition, it is attempted to apply these results to device development by comparing the results with the real value. As a result, there was less temperature change of super charger in aluminum materials than polycarbonate, and HC and NOx were decreased when the super charger was installed.

1. 서 론

최근 자동차 및 선박의 배출가스 규제에 대응하기 위하여 환경 오염물질의 배출이 적고 연비가 우수한 엔진의 개발과 적용에 대한 연구가 활발히 이루어지고 있다. 유해가스는 주로 CO, HC, NOx이며 그 양은 엔진의 제원이나 운전상태에 따라 변화되는데 그것에 영향을 미치는 인자의 수가 많고 상호관계도 복잡하다.

따라서 이를 중심으로 한 연구로는 흡기계통에 관한 연구가 활발히 이루어지고 있으며, 흡기온도 변화가 가솔린 기관의 출력에 미치는 영향과, 흡입한 공기의 중량을 표준 상태에서 행적체적이 차지하는 공기의 중량으로 나눈 값으로 정의되는 충전효율이 흡·배기계에 미치는 영향(Cho, 2001), 배기로 방출되는 열에너지를 재순환하여 배기가스 저감장치 개발과(Hong et al., 2011) 후 연소기에 형성된 난류확산화염에서의 NOx 생성에 대한 연구가 수행되어 왔다(Lee et al., 1999).

이들 연구에서 고려한 인자는 주로 흡기·배기 밸브 시트의 면적과 배압이며 이들의 변화에 의해 흡입 공기량의 감소 및 압력 저하를 해석하고 있다(Beard and Smith, 1971).

가솔린 기관 이론 공연비에서 비교해 보면 CO와 HC는 흡기온도가 높을수록 감소되며 NOx는 흡기온도가 높을수록 증가하는 특성을 보이며(Cho, 2001) 디젤엔진에서는 흡기온도가 20℃일 때 보다 50℃일 때 화염발화 핵 형성시점과 화염의 확산이 좋다고 되어있다.(Kim, 2001) 그러나 흡기계통의 성능 개선에 대한 연구는 부족한 실정이다.

따라서 본 연구에서는 배기가스 저감을 위한 특별한 장치 중 과급기(Super charger)의 효율과 성능을 향상시키고 효율성을 조사하고자 한다. 일차적으로 과급기의 소재로 알루미늄과 복합재료의 가공성에 관한 연구를 바탕으로(Song et al., 2008), 알루미늄 합금(Al 6262)과 폴리카보네이트(Polycarbonate)를 선정하여 소재와 흡기온도에 따른 각 소재의 표면온도 변화와 그 결과를 실험값과 비교하여 소재의 적용 가능성을 알아보고자 한다.

2. 실험 재료 및 방법

2.1 실험재료

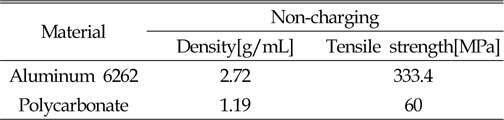

본 실험에서는 알루미늄 합금인 Al 6262와 합성수지 소재인 폴리카보네이트를 사용 하였으며 이 소재의 밀도와 인장강도는 Table 1에 나타낸바와 과 같다.

2.2 실험장치 및 방법

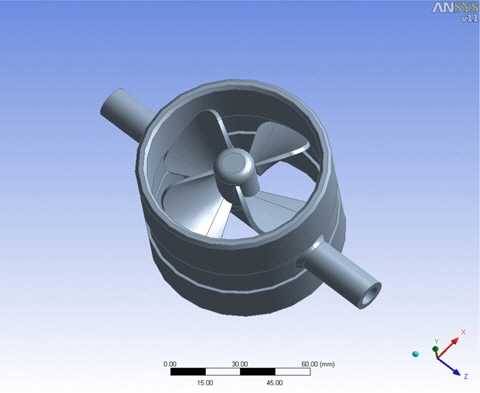

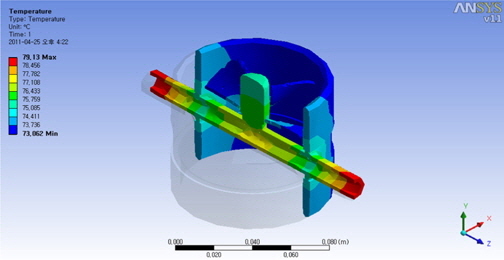

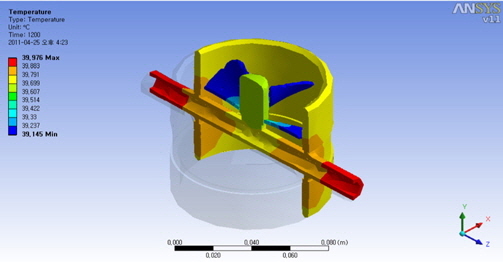

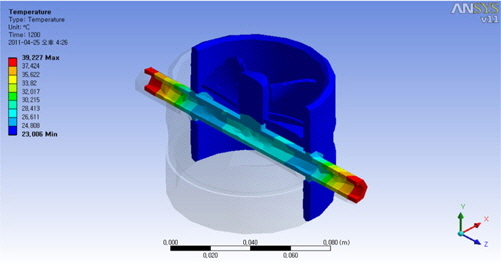

과급기는 Fig. 1에서 보는바와 같이 몸체, 임펠러, 엔진오일 흡입구 토출구 등으로 구성되어 있으며 Pro-engineer wildfire V4로 모델링한 것이다. 실제 조건에서 실험하기 전에 Ansys V11.를 이용하여 오일의 흐름에 따른 몸체 및 임펠러의 표면 온도변화를 해석하였다.

Fig. 1은 기관의 흡기계통에 설치가 가능한 과급기로 100℃의 엔진오일을 과급기의 중심부를 통과시켜 프로펠러를 회전시켜주는 형식이다. 내부의 공기온도는 23℃를 구속조건으로 하고 프로펠러를 장착한 경우와 프로펠러를 장착하지 않은 경우로 나누어 이 실험장치에 대한 표면온도의 변화를 조사 하였다. 그리고 엔진 및 배출가스 상태를 점검 하고자 할 때는 반드시 배기가스의 산소 양을 고려하여 접근해야 한다. 이를 분석 하여 배기가스의 산소농도와 ECU가 알고 있는 공기량(흡입공기가 시그널을 통해 인식한 양)과 실제 엔진에 흡입되는 공기량의 차이에서 많은 영향을 받기 때문에 공기량 변화에 따른 배출가스 변화를 측정하고자 한다.

그러므로 과급기를 실차에서는 산소센서를 연결한 상태인 Closed loop와 산소센서를 연결하지 않은 상태인 Open loop로 구분하여 배출가스 시험을 하였다.

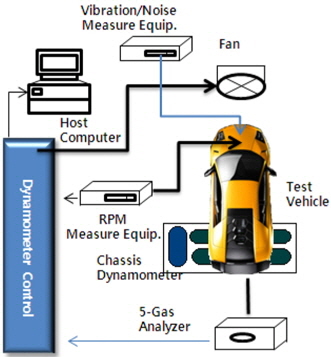

Fig. 2에서 보는바와 같이 과급기를 가솔린 차량에 장착하여 가솔린 차량의 배출가스를 측정하였으며 운행자동차의 배출가스 정밀측정은 차대 동력계를 사용하여 차량이 실제 도로상을 주행할때의 주행저항과 관성 등을 고려하였다. 실제 도로가 아닌 한정된 공간에서 차대 동력계의 롤러위에서 시험차량이 도로상을 실제주행할 때와 비슷한 조건으로 운전되도록 재현하여 실시하는 방법으로 2002년 5월 20일부터 시행하고 있는 배출가스 정밀검사 방법 중 ASM2525 모드를 사용하여 HC와 NOx를 분석하였다.

Fig. 2의 배기가스 실험장치는 설정마력, 측정토크, 측정마력, 자동차 엔진회전수, 배출가스 측정값 등을 표시하여 소요검사시간, 모드진행 시간, 동력계 롤러의 속도를 실시간으로 표시할 수 있다. 이 시험 장치에서는 40Km/h 주행 속도를 유지하는데 적합한 변속기어를 선택하여 차대 동력계 에서 주행하면서 충분히 예열한 후 검사모드를 형성하고자 하였다. 자동차 주행속도는 40±2.0Km/h 정도로 10초 동안 유지하여 검사모드를 적용하였다.

3. 해석 및 실험 결과

3.1 프로펠러가 없는 경우의 온도변화

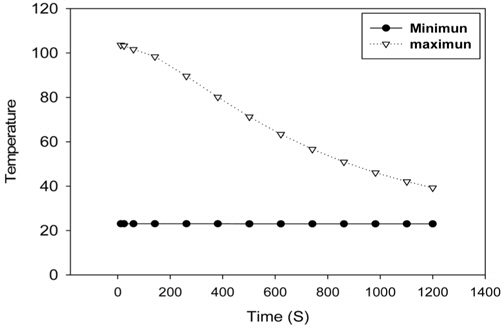

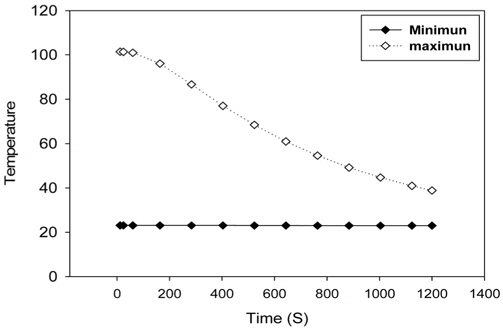

Fig. 3과 Fig. 4는 1sec와 1,200sec가 경과한 다음 폴리카보네이트 과급기의 표면온도 분포를 나타낸 것으로 100℃의 엔진오일이 통과한 중심부 외에는 열전달이 거의 되지 않았음을 알 수 있다. Fig. 5는 1sec와 1,200sec가 지난 후 소재의 온도변화를 비교한 결과로 100.9℃에서 38.8℃로 엔진오일이 흐른 중심부의 온도는 많이 내려갔지만, 소재의 표면온도 변화는 23.1℃에서 23.0℃로 변하여 내부온도와 거의 동일하게 나타나 열전달이 많이 되지 않았다고 판단된다.

Polycarbonate surface temperature variations of the supercharger for 1 sec and 1,200 sec (without propeller)

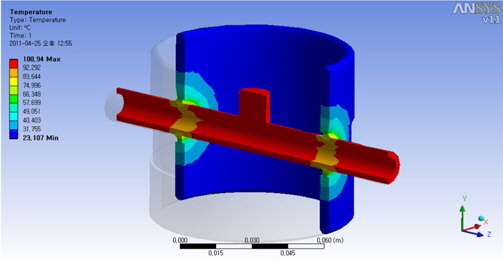

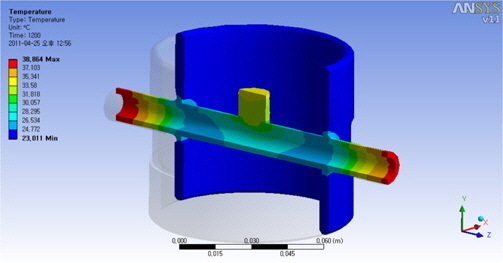

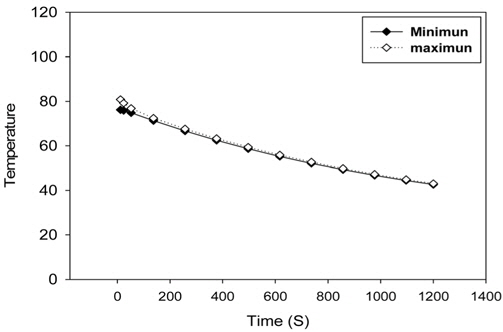

Fig. 6과 Fig. 7은 1sec와 1,200sec가 지난 뒤 알루미늄 과급기의 표면온도 분포를 나타낸 것이다. 오일이 흐르는 중심부분을 통해 알루미늄 과급기로 열전달이 잘 이루어 졌다고 볼 수 있다. Fig. 8에는 1sec에서 1,200sec의 최대온도 변화인 82.8℃ 에서 43.0℃로의 온도변화를 나타내었다. 표면에서의 최소온도 변화는 76.3℃에서 42.6℃이며 1,200sec가 지난 뒤에 내부온도보다 19.6℃ 높은 42.6℃로 표면온도의 변화를 나타낸 것이다. 따라서 과급기의 소재로는 알루미늄 합금재료가 폴리카보네이트 보다 우수하다고 판단된다.

3.2 프로펠러를 장착한 경우의 온도변화

Fig. 9와 Fig. 10은 프로펠러를 장착한 경우의 폴리카보네이트 과급기의 표면온도 분포를 시간대 별로 나타낸 것이다.

Polycarbonate surface temperature variations of the supercharger for 1 sec, and 1,200 sec (with propeller)

Fig. 11에서는 Fig. 9와 Fig. 10의 결과를 정리한 것으로 소재중심부의 온도변화는 104.1℃에서 39.2℃로 많은 온도 변화를 보였으나 표면의 최소온도 변화는 23.0℃에서 변화가 없었다. 따라서 열전달이 잘 되지 않는 복합소재인 폴리카보네이트보다 열전달이 쉬운 알루미늄 과급기의 온도변화가 크게 나타났음을 알 수 있다.

Fig. 12와 Fig. 13은 프로펠러를 장착한 상태에서 알루미늄 과급기의 표면온도 분포를 시간대 별로 구분하여 나타낸 것이다.

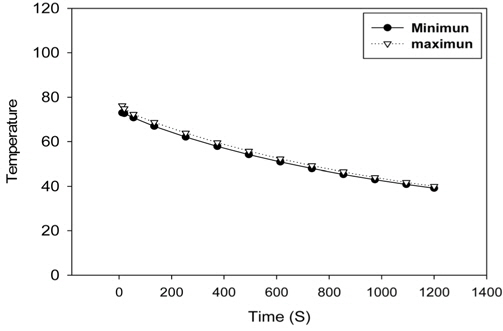

Fig. 14에서는 Fig. 12와 Fig. 13의 결과를 정리한 것으로 시간이 경과함에 따라 79.1℃에서 40.0℃로 내려가 가장 큰 온도 변화를 나타났다. 표면의 최소온도는 변화는 73℃에서 39.1℃로 내려간 것으로 1,200sec가 지난 후에는 최초에 주어진 내부온도 보다 16.1℃ 높은 39.1℃를 나타내었다.

3.3 과급기 주행 시 배기가스 변화

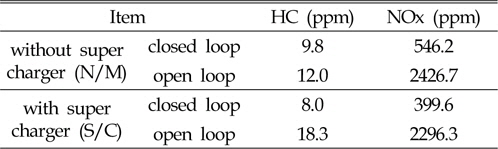

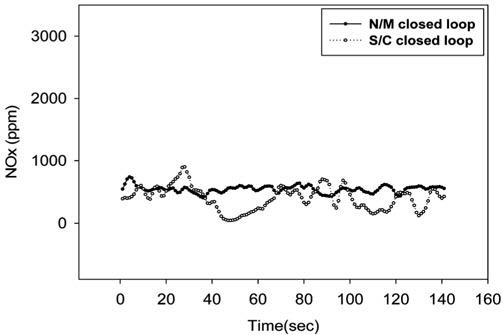

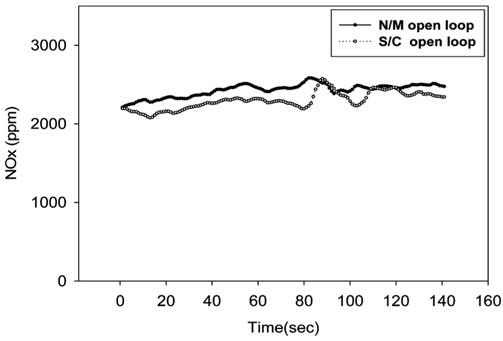

배기가스의 오염도 측정값은 과급기가 있는 차량과 없는 차량으로 구분하고 Closed loop와 Open loop상태에서 구분하여 HC와 NOx의 값을 측정하고 그 측정값을 Table 2에 나타내었다. HC의 값은 과급기가 있고 Open loop일 때 가장 높은 18.3 ppm을 나타났고 반대로 과급기가 없고 Close loop 일 때 가 가장 낮게 나타났다. NOx의 최대치는 과급기 유무에 관계없이 Open loop일 때가 가장 높게 나타났다. 그러나 과급기가 있고 Close loop일 때가 가장 낮게 나타났다. 따라서 전체적으로 보면 과급기가 있는 경우 배출가스의 오염도가 낮게 나타나므로 과급기의 설치가 배출가스의 오염도 저하에 효과가 있는 것으로 판단된다.

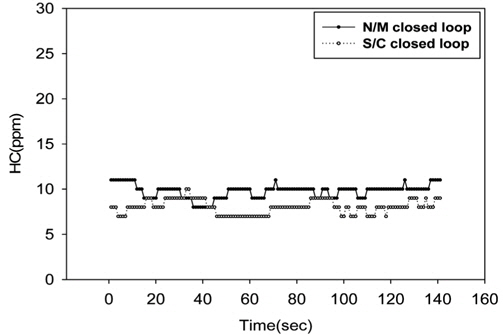

Fig. 15에서는 Closed loop상태에서 ASM2525 모드로 측정한 결과를 나타내었는데 과급기를 차량에 장착한 경우가 미장착시보다 HC의 평균값이 1.8ppm이 감소하였다.

Fig. 16에서는 Open loop상태에서 ASM2525 모드로 측정한 결과를 나타낸 것으로 과급기를 차량에 장착한 경우가 미장착시보다 HC의 평균값이 6.3ppm이 감소하였음을 보여주고 있다.

Fig. 15와 Fig. 16과 같은 결과는 흡입온도와 프로펠러의 와류로 인한 연료와 공기의 혼합 및 연소온도가 높아져 연소실에서 완전연소에 가깝게 연소되어 HC가 감소되었다고 판단된다.

Fig. 17은 Closed loop상태에서 ASM2525 모드로 측정한 결과 과급기를 차량에 장착한 경우가 미장착시 보다 NOx의 평균값이 146.6ppm이 감소하였음을 보여주고 있다.

Fig. 18은 Open loop 상태에서 ASM2525 모드로 측정한 결과 과급기를 차량에 장착한 경우가 미장착시 보다 NOx의 평균값이 130.4ppm이 감소하였음을 보여주고 있다.

Fig. 17, Fig. 18과 같은 결과는 흡입공기의 온도변화에 따라 HC와 NOx의 발생량에 영향을 미치나 과급기의 경우 흡입온도 변화뿐만 아니라 프로펠러의 와류에 의한 연소실의 공기량 변화에 따라 배기가스의 저감이 이루어지는 것으로 생각된다.

5. 결 론

본 논문에서는 알루미늄과 폴리카보네이트의 열전달 효율을 비교하고, 흡기 과급장치인 과급기의 표면온도를 소재별로 조사하여 다음과 같은 결론을 얻었다.

1) 폴리카보네이트 과급기의 표면 온도는 100℃의 오일이 지나가는 통로가 아닌 내부온도는 동일하였다.

2) 알루미늄 과급기의 표면온도는 1,200sec가 지나도 42.7℃로 최초 온도 보다 약 20℃ 높게 나타났다.

3) 과급기에 프로펠러를 장착한 경우와 그렇지 않은 경우에 폴리카보네이트와 알루미늄 과급기에서의 표면온도와 내부온도는 비슷하게 나타나 프로펠러가 온도에 미치는 영향은 거의 없었다.

4) 과급기의 프로펠러 장착 여부가 두 재료의 온도변화에는 큰영향을 미치지 않았으나, 소재는 열전도가 우수한 알루미늄이 적합하다고 판단된다.

5) 알루미늄 과급기를 차량에 장착하고 배출가스를 분석한 결과 Loop 조건에 관계없이 과급기를 장착한 경우가 HC와 NOx가 감소하였다.

References

Beard, R.A., Smith, G.J., 1971. A Method of Calculating the Heat Dis sipation from Radiator s to Cool Vehicle Engines. SAE, 710208.

Beard R.A., Smith G.J.. A Method of Calculating the Heat Dis sipation from Radiator s to Cool Vehicle Engines 1971.Cho, G.Y., 2001. The Effect of Sction Air Temperature Change on the Performance and Exhaust Gas Characteristics of Gasoline Engine. Master Thesis, Chinju National University, 2, 21-25

. Cho G.Y.. The Effect of Sction Air Temperature Change on the Performance and Exhaust Gas Characteristics of Gasoline Engine. Master Thesis Chinju National University; 2001. 21–25.Hong, Y.J., Choi, D.S., Jung ,Y.C., Kim, J.I., 2011. Heat Flow Analysis of Automobile Exhaust Heat Recovery System. Transactions of Korea Society of Automotive Engineers, 5, 73- 77.

Hong Y.J., Choi D.S., Jung Y.C., Kim J.I.. Heat Flow Analysis of Automobile Exhaust Heat Recovery System. Transactions of Korea Society of Automotive Engineers 2011;5:73–77.Kim, S.H., 2001. Analysis of Combustion Characteristics by Die sel Engine. Master Thesis, Kumoh National University, pp 29-38.

Kim S.H.. Analysis of Combustion Characteristics by Die sel Engine. Master Thesis Kumoh National University; 2001. 29–38.Lee. W.S., Kim. K.S., Kim. T.H., Lee, D.H., 1999. A Study on the Nox Emission of the Turbulent Diffusion Flame Formed behind the After Burner. Journal of Ocean Engineering and Techanology, 13(3), 22-28.

Lee. W.S., Kim. K.S., Kim. T.H., Lee D.H.. A Study on the Nox Emission of the Turbulent Diffusion Flame Formed behind the After Burner. Journal of Ocean Engineering and Techanology 1999;13(3):22–28.Song, T.H., Lee, H.J., Choi, Y.B., Kim, S.J., Park, W.J., 2008. Fabrication and Wear Property Evaluation for FeCrSi/AC8A Composite by Low-pressure Infiltration. Journal of Ocean Engineering and Techanology, 22(5), 106-111.

Song T.H., Lee H.J., Choi Y.B., Kim S.J., Park W.J.. Fabrication and Wear Property Evaluation for FeCrSi/AC8A Composite by Low-pressure Infiltration. Journal of Ocean Engineering and Techanology 2008;22(5):106–111.