1. 서 론

지속적인 고유가 현상과 세계적으로 급격하게 증가하는 에너지 수요로 인해 육상에서 개발 가능한 유전으로는 이를 충족시키지 못하므로 해양유전의 의존도가 갈수록 높아지고 있다 (SERI, 2012). 석유를 생산하는 해양플랜트 중 FPSO(Floating, production, storage and offloading)는 선체부분을 원유저장 탱크로 사용하고 갑판에 원유 정제 시스템을 탑재하여 생산설비로 사용한다. 이는 기존의 고정형 해양플랜트에 비해 심해 유전을 개발하는데 유리하며, 한 유전에서 생산을 끝낸 후 다른 유전으로 이동할 수 있다는 이점이 있다. FPSO의 구조는 크게 심해저시스템(Subsea system), 선체(Hull), 터렛(Turret), 상부구조물(Topside)로 나누어질 수 있으며, 상부구조물은 유틸리티 시스템(Utility system)과 공정 시스템(Processing system)으로 나누어진다. 상부구조물은 제한된 면적에 많은 수의 장비가 배치되어야 하므로, 공간을 효율적으로 활용하기 위하여 육상플랜트와는 달리 3차원적인 다층 갑판(Multi-deck)에서의 장비배치가 이루어진다. 특히, 상부구조물 중에서 공정 시스템은 화재와 폭발의 위험성이 큰 공정 장비들이 밀집되어 있기 때문에 공간적인 제약조건 내에서 경제성과 위험도 등의 복합적인 요소들이 고려되어야 한다.

관련 연구 현황으로 Patsiatzis and Papageorgiou(2002)는 여러 종류의 육상 화학 공정 플랜트에 대하여 다층 최적배치를 수행하였다. 연결되는 장비사이의 파이프, 펌프의 설치비용과 층의 개수, 면적에 따른 건설비용의 합을 목적함수로 정의하였고, 갑판 크기에 따른 제한조건과 목적함수를 혼합정수선형계획법(Mixed integer linear programming)의 형태로 풀이하여 최적의 배치를 결정하였다.

Park et al.(2011)은 안전성을 고려한 다층 화학공정플랜트의 장비 최적배치를 수행하였다. 설계변수 및 제한조건과 이들의 수학적 모델링은 Patsiatzis and Papageorgiou(2002)와 같이 적용하였고, TNT 등가방법(Trinitrotoluene equivalency method)으로 예측한 장비 손상에 관련된 비용(Penteado and Ciric, 1996)을 목적함수에 추가하였다.

Yu(2010)는 해양플랜트 화재 및 가스 확산 그리고 폭발현상에 관련되는 변수들을 정의하고, 그 변수에 대한 이전 사고 데이터를 확률적으로 접근하여 신뢰할 수 있는 사고 시나리오를 선정하는 절차를 제시하였다.

Kim(2013)은 FPSO의 분리 모듈(Separation module) 내부의 장비를 대상으로 하여, 파이프 설치비용과 화재 및 폭발 피해비용을 더한 값을 최소화 시키는 다층 최적배치를 시도하였다. 또한 원통형(Cylindrical) FPSO를 대상으로 공정 모듈의 평면 최적배치를 수행하였으며, 목적함수로는 파이프 설치, 화재 및 폭발 피해, 관리도를 비용으로 통합하여 설정하였다. 최종적으로, 제한조건과 목적함수를 혼합정수선형계획법 형태의 수학적 모델링을 통해 풀이하여 최적의 배치를 결정하였다.

본 연구에서는 북해지역의 노르웨이 Jordbær Field에서 하루에 63,000BPD 정도의 석유를 생산할 수 있는 FPSO에 대하여 그 상부구조물 중 가장 많은 공정 장비를 가지는 고압가스 압축모듈(HP gas compression module) 내부의 장비들을 대상으로 하여, 공간적인 제약조건과 경제성 및 위험도를 고려한 다층 최적배치를 수행하였다. 장비간의 최소거리를 규정하여 유지보수 측면을 고려하였고, 무게 안정성을 위해 모듈 내부의 전체장비에 대한 무게중심이 갑판 중앙 내부에 위치하도록 제한조건을 설정하였다. 목적함수로는 Patsiazis and Papageorgiou(2002)의 파이프, 펌프 설치비용에서 유동 방향에 따른 차이를 추가하여 경제성을 평가하였다. 또한, 이전 사고 데이터를 바탕으로 가능한 화재사고의 시나리오를 선정한 뒤 화재가 받는 바람의 영향을 퍼지 집합으로 설정하였다. 화재나 폭발을 여러 가지 경험식으로 계산하여 위험도를 정량화하는데 사용되는 S/W인 Phast7.0 (DNV GL, 2014)을 사용하여, 화재 발생 시 인접장비가 받는 복사열량을 바탕으로 위험도를 평가하였다. 이러한 두 가지 목적함수에 대해, 유전자 알고리즘을 이용하여 파레토 최적 (Pareto optimality)을 탐색함으로써 다목적 최적화에서 목적함수의 중요도에 따라 설계자가 융통성 있게 최적해를 선택할 수 있도록 하였다.

2. FPSO 상부구조물의 공정 흐름과 공정 장비

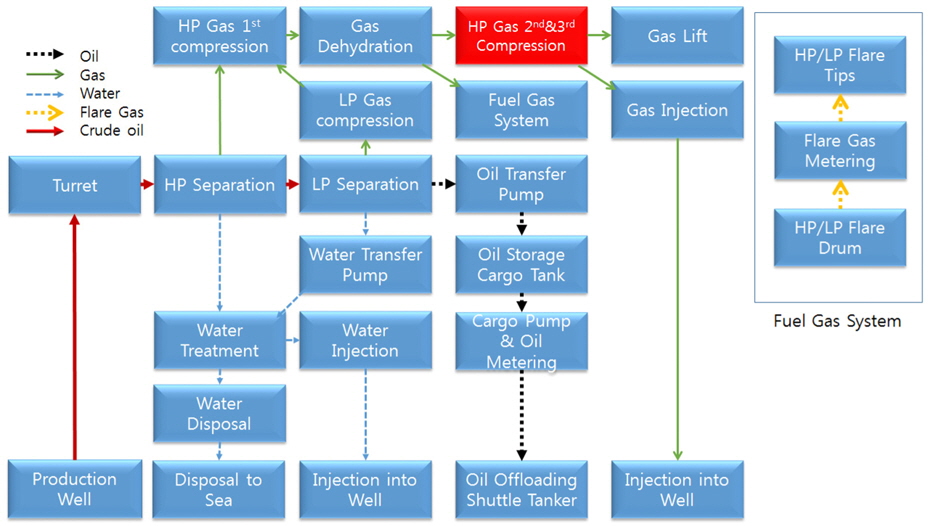

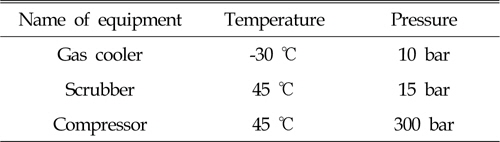

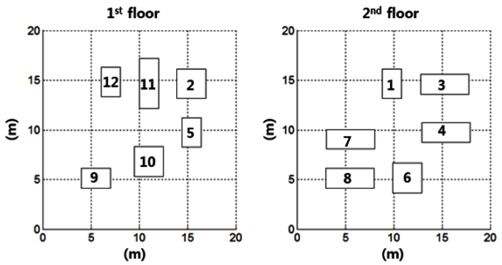

FPSO의 원유 정제 과정은 Fig. 1의 공정 흐름도와 같이 유정에서 올라온 원유가 터렛을 거쳐 고압/저압 분리(HP/LP separation)작업을 통해 물, 기름, 가스로 분리되어 각각을 처리하는 시스템으로 보내진다. 이와 같은 작업은 많은 수의 공정 장비를 필요로 하며, 같은 기능을 하는 장비들끼리 모아서 모듈의 단위로 배치하는 것이 효율적이다. 일반적으로 공정 시스템을 구성하는 하위 시스템은 분리 시스템(Separation system), 오일처리 시스템(Oil processing system), 가스처리 시스템(Gas processing system), 수처리 시스템(Water processing system), 플래어 시스템(Flare system)이 있으며, 가스처리 시스템은 구체적인 기능에 따라 탈수 모듈(Dehydration module), 고압가스 압축모듈, 저압가스 압축모듈(LP gas compression module)로 구성된다. 본 연구의 대상인 고압가스 압축모듈은 일반적으로 가장 많은 수의 내부 장비를 가지며, 탈수과정을 거친 가스가 유입되면 Fig. 2의 공정 흐름도와 같은 압축과정을 거쳐 유정으로 주입될 가스를 만드는 역할을 한다. 모듈 내부의 구체적인 장비 개수나 용량은 FPSO와 개발 유전의 크기에 따라 다르나, 본 연구에서는 Fig. 2와 같이 고압가스 압축모듈이 3번의 압축과정을 수행하며, 가스 냉각기(Gas cooler) 4대, 스크러버(Scrubber) 3대, 가스압축기(Gas compressor) 5대로 구성되어 총 12개의 장비를 가지는 것으로 가정하고, 이들 장비를 2층 구조의 갑판에 배치하였다. 장비들의 크기와 무게는 Table 1과 같이 가정하였다.

3. 고압가스 압축모듈 장비의 다층 최적배치 및 분석

3.1 설계 변수

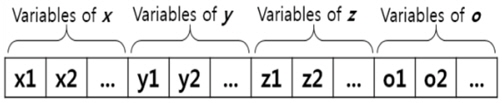

설계 변수로는 각 장비 중심의 3차원적 위치좌표와 장비의 배치 방향으로 변수를 설정하였으며 연속변수(Continuous variables)인 xi,yi (장비 i 중심의 x, y좌표)와 이산변수 (Discrete variables)인 zi (장비 i 중심의 z좌표)로 설정하였으며, 장비는 갑판위에 존재해야 하므로, '장비 i의 바닥에서 중심까지 높이 + 갑판높이 × 갑판 층(n)'의 값만 가질 수 있다(이층 갑판이므로 n= 0, 1). 또 하나의 이산변수인 oi (장비 i의 크기 ai 와 bi 중ai 가 x축과 평행할 경우 1, bi 가 x축과 평행할 경우 0)는 평면 상 직사각형으로 모델링되는 장비가 갑판 위에 놓이는 방향을 2가지로 구분하는 변수로써 장비의 배치 방향에 따라 파이프의 생산성에 영향을 미친다. 유전자 알고리즘을 이용한 최적화를 수행하기 위해서 위의 네 가지 설계 변수들을 Fig. 3과 같이 유전자 형태로 차례대로 48개(장비 개수 12개 × 변수 개수 4개)로 배열하였으며, 이진표현을 기본 바탕으로 하는 유전자알고리즘(Moon, 2003)에 적합하도록 연속변수를 이진화 하였다.

3.2 제약 조건

층 구조의 갑판에 12개의 장비들을 배치하며, 갑판의 크기는 가로 세로 20m로 같은 정사각형 모양이다. 이러한 갑판 위에 장비를 배치할 때의 가정 사항은 다음과 같다. (1) 장비의 보수 및 관리를 위하여 서로 1.9m 이상 떨어져서 관리자가 지나다닐 수 있어야 하며, (2) 갑판의 가장자리로부터 2m 이상 떨어져 있어야 한다. 또한, 모듈 전체와 배의 무게 안정성을 위해 (3) 장비 전체에 대한 무게중심은 갑판 위 x, y평면의 중심점에서 1m2이내에 위치해야 한다. 유전자 알고리즘을 통해 최적화를 진행할 때, 위의 세 가지 조건을 만족하지 않는 개체는 목적함수의 값이 1010으로 크게 되게 하여 파레토 최적해에서 도태되도록 하였다.

3.3 파이프 생산성 목적함수

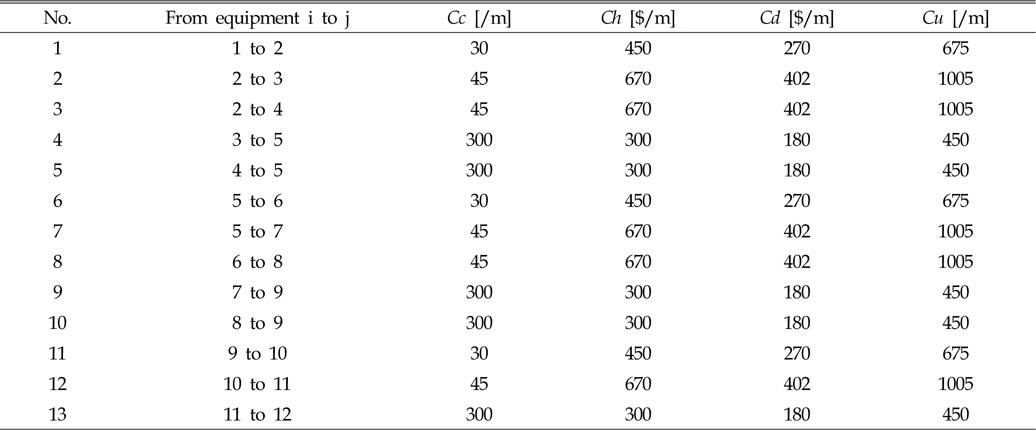

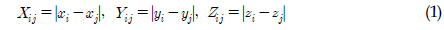

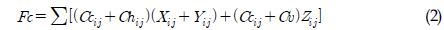

파이프는 Fig. 2의 장비 간 공정 흐름에 따라 연결되며, 각 장비의 중심 간 최단거리로 연결되는 것이 아닌 x, y, z 맨해튼 거리 형태로 세 방향으로 꺾여 연결된다. 공정 장비의 운전조건은 Table 2와 같으며, FPSO 프로젝트의 특성 상 유정환경, 선주의 선호도에 따라 여러 가지 종류의 파이프가 설치되는 것을 고려하여, 설치될 파이프에 대한 비용을 단위길이 당 상대비용으로 가정함으로써 상대적인 비교를 가능하게 하였다. Cc는 단위 길이 당 파이프의 설치비용, Ch는 수평 파이프에서의 단위 길이 당 펌프비용, Cd는 수직 파이프에서 내부유동이 하강하는 경우에 단위 길이 당 펌프비용, Cu는 수직 파이프에서 내부유동이 상승하는 경우에 단위 길이 당 펌프비용을 나타내며 첨자 i, j는 장비 i, j간의 연결을 나타낸다. 연결된 파이프의 길이는 식 (1)과 같이 연결된 장비들의 중심 좌표 x, y, z의 차이 값과 같다. 식 (2)는 파이프 설치 목적함수인 Fc를 나타내며 Cv는 내부유동이 상승이면 Cu, 하강이면 Cd의 값을 가진다.

3.4 화재 위험도 목적함수

일반적으로 위험도를 고려한 설계에는 최악의 상황을 가정하여 이를 견디는 설계를 하지만, 해양플랜트에서 일어나는 사고는 최악의 경우 플랜트 전체가 전소하는 큰 사고로 이어지기 때문에 하나의 모듈 내부에 대해서 위험도를 논하기가 어렵다. 따라서 이번 연구에서는 100번의 사고가 일어났다고 가정하여, 그중 가장 위험한 상황에 대하여 위험도를 평가하였다.

3.4.1 시나리오 선정

공정 장비의 화재, 폭발해석을 할 때 해석결과에 주요하게 작용하는 요인들은 사고가 일어난 압력 용기 내부의 물질 구성과 운전 조건, 파공크기, 누출이 지속된 시간, 바람의 세기가 있다. 공정 장비 내부의 공정 물질은 가스 냉각기의 경우 메탄이 0.6, 에탄, 프로판, 부탄이 각각 0.1인 비율로 2,000kg이며, 스크러버와 가스압축기는 메탄이 0.8, 에탄이 0.2의 비율로 각각 2,000kg과 1,000kg이 들어있다고 가정하였다.

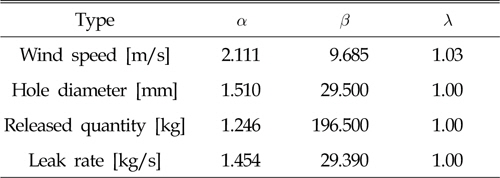

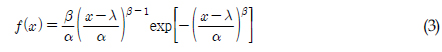

본 연구에서는 풍속, 파공크기, 누출 시간의 세 가지 요인에 대해 사고 시나리오를 선정하였다. 누출 시간을 구하기 위하여 Yu(2010)의 샘플 자료를 토대로 연료의 누출 속도와 누출 양의 확률적 특성을 정의하였다. 풍속은 북해지역의 풍속 데이터를 토대로 확률분포함수를 정의하였고(HSE, 2001), 파공크기에 대한 확률분포함수는 FPSO의 사고 데이터(DNV, 2009)를 토대로 작성되었다. 모든 확률분포함수는 신뢰성공학, 산업/제조공학, 기상예보 등 분야에서 사건발생 확률 등을 잘 표현해주는 와이블 분포(Weibull distribution)형태로 근사하였으며, 식 (3)은 와이블 분포를 나타낸다. Table 4는 풍속, 파공크기, 누출 양, 누출속도에 대한 와이블 분포의 계수이며 가로축(x축)의 단위는 차례로 m/s, mm, kg, kg/s이다.

이와 같이 얻은 4가지 확률분포함수에 대해 몬테카를로 시뮬레이션을 수행하여 100가지 표본을 추출하였고, 그 중 누출 양에 누출 속도를 나누어서 누출 시간의 표본을 구하였다. 바람의세기, 파공크기, 연료의 누출 시간의 세 가지 요소로 이루어진 100가지의 가능성 높은 사고 시나리오를 선정한 후, 이를 DNV-Phast 7.0으로 해석하여 해양플랜트 화재사고에서 흔하게 일어나는 Jet fire를 기준으로 가장 피해가 심한 시나리오 하나를 결정하였다. Jet fire는 용기의 파손지점에서 가연성 물질이 고속으로 분출되면서, 점화원과 닿아 가연성 물질의 분출이 멈추지 않는 한, 화재가 지속적으로 유지되는 특징을 가지는 화재이다. 본 연구에서 결정한 가장 심각한 시나리오의 Jet fire는 풍속 7.97m/s, 파공크기 91.50mm, 누출 시간 24.29s인 경우로 나타났다.

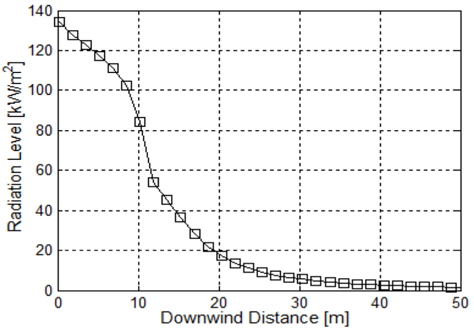

선정된 시나리오에서 각 장비에 화재 발생 시 거리에 따른 복사열을 장비별로 계산하였다. Fig. 4는 화재 영향이 가장 심한 시나리오에서 가스냉각기의 화재 발생 시 거리에 따른 복사열량이다.

3.4.2 화재 위험도 계산

화재 발생 시 인접장비가 받는 영향은 화재 당시 풍향에 의해 가장 크게 좌우된다. 따라서 가장 심한 피해를 고려하기 위하여 앞서 거리에 따른 복사열량을 바람이 불어가는 방향으로 계산하였고, 바람이 불어오는 방향에 따라 그 영향이 주변장비에 미친다고 가정하였다. 바람이 특정 방향에 따라 불어올 확률은 북해지역의 데이터를 사용하였다.

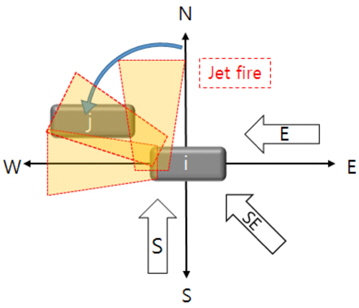

또한 화재가 Fig. 5와 같이 발생한 장비 i를 중심으로 인접장비 j가 북서쪽에 있을 경우, 인접장비가 영향을 받는 바람은 남동풍만이 아니라 남풍과 동풍의 영향을 동시에 받으며, 이에 의한 영향도를 모두 고려하였다.

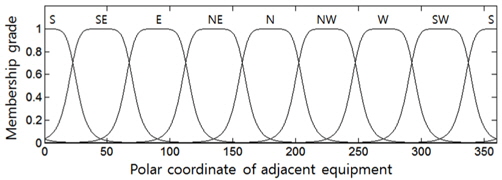

이를 수치적으로 표현하기 위해 화재 발생장비를 원점으로 인접장비가 위치한 방향에 따라 바람의 영향에 대한 퍼지소속도 함수를 Fig. 6과 같이 도출하였으며, 해당 그래프 왼쪽에서부터 남풍, 남동풍, 동풍, 북동풍의 순서로 설정하여 풍향에 따라 장비가 받는 화재의 영향을 정도 높게 고려할 수 있도록 하였다. 퍼지 소속도함수는 일반화된 종 모양으로 설정하여 폭 넓은 표현을 가능하게 하였으며, 모든 점에서 0인 부분을 없게 하여 소속도 또한 적절하게 나타낼 수 있게 하였다. 일반화된 종 모양은 파라미터 a, b, c를 바탕으로 식 (4)로 표현된다.

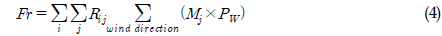

화재 위험도의 목적함수 Fr은 화재가 발생한 장비 i가 인접장비 j에게 미치는 복사열량의 총합이며, 두 장비가 같은 층에 있을 경우는 식 (4)와 같다. 두 장비가 다른 층에 있을 경우에는 그 영향이 1/2로 줄어든다고 가정하였으며 이때는 식 (5)를 따른다. M은 장비 j의 특정 풍향에 대한 소속도이며 PW 는 방향에 따라 바람이 불어올 확률, R은 앞서 바람이 불어가는 방향으로 계산된 화재장비 i와 인접장비 j사이의 거리에 따른 복사 열량이다.

3.5 배치 결과

Matlab에 내장되어 있는 다목적 유전자 알고리즘(The Math Works, 2010)을 이용하여 파이프 설치와 화재 위험도에 관련한 두 가지 목적함수에 대한 파레토 최적을 탐색하였다. 최적배치 문제는 좁은 공간에 많은 수의 장비가 들어가므로 제한조건을 만족하는 배치에서 조금만 장비의 위치가 바뀌어도 제한조건을 만족하지 못하게 되는 경우가 많다. 그러므로 제한된 공간에서 장비의 최적배치를 찾는 문제에 유전자 알고리즘을 이용하는 경우 국소 최적해(Local minimum)에 빠지기 쉽고, 최적해가 유전자의 초기 값에 따라 크게 좌우되는 문제가 있다. 따라서 일반적으로 돌연변이(Mutation)의 발생 확률을 0.02정도로 설정하는데 비하여 본 연구에서는 0.1로 크게 늘려서 최적 해를 탐색하였으며, 배치 형태를 다양하게 생성하기 위해 초기 집단의 장비 위치에 대한 설계변수는 임의의 값으로 설정하였다. Fig. 7은 3,000개의 모집단 유전자를 1,000세대에 걸쳐 진화시키면서 찾은 파레토 최적해를 파이프, 펌프 설치비용과 위험도를 축으로 하여 나타내었다.

파이프 생산성과 화재 위험도의 중요도에 따라 가중치를 설정함으로써 선정된 파레토 최적해 중에서 설계자가 해당 프로젝트에 적합한 배치를 선택하는 것이 가능토록 해준다. 예를 들어 파이프 생산성과 화재 위험도를 8:2의 비중으로 설정하여 파이프 생산성을 중요한 요소로 고려해야 하는 경우, 파레토 최적점이 100개 있을 때 파이프 생산성이 20번째로 작은 점을 선택 할 수 있다. 일반적으로 상충하는 두 목적함수에 대한 파레토 최적해들은 단조감소의 형태를 보이므로 이는 화재 위험도가 80번째로 작은 점과 같다. Fig. 8은 파이프 생산성과 화재위험도를 8:2로 고려한 배치이며 목적함수의 값은 각각 39,274와 5,751로 파이프 생산성을 중요하게 고려함으로써 1층과 2층의 장비들 모두 비교적 중심에 모여 배치되어 서로 간의 거리를 줄이기 위한 배치가 된 것으로 판단 할 수 있다. 설계자는 이러한 방법으로 여러 배치 안을 검토하여 시스템의 특성에 맞는 최종 배치를 결정할 수 있게 된다.

4. 결 론

본 연구에서는 화재 위험도를 고려하여 다중 갑판인 FPSO의 고압가스 압축모듈을 위한 장비의 최적배치를 수행하였다. 이를 위해, 설계 변수로서 장비의 위치와 배치 방향에 관한 변수를 유전자의 형태로 정의하였고, 장비의 유지 및 보수와 장비의 배치 후 전체 모듈의 무게 중심 안정성을 고려하여 제한조건을 설정하였다. 이러한 제한 조건 하에서 화재 위험도와 파이프, 펌프의 설치비용을 두 가지 목적함수로 정의하였으며, 더욱 실제적인 화재의 영향을 기술하기 위해 퍼지 개념을 도입하였다. 최종적으로는 두 목적함수에 대해 유전자 알고리즘을 이용한 파레토 최적을 MATLAB으로 수행하였고, 이를 통해 설계자의 의도를 반영 할 수 있는 최적배치 방법을 제시하였다.

향후, 공정 장비 세부적인 특성의 파악, 화재 발생 시 주변 장비들에 의해 변화하는 화재의 영향, 파이프 연결 시 굴곡부와 설치 경로에 따른 실질적인 비용 산정, 모듈 전체의 무게 안정성에 대한 평가 지표 등을 추가한다면 더욱 실제적인 배치최적화를 수행 할 수 있을 것이다.