Choi, J.S., Hong, S., Lee, T.H., Kim, H.W., Yeu, T.K.. (Application Study on FMEA for Waterjet-lifter of Deep-Sea Manganese Nodule Miner, Journal of Ocean Engineering and Technology, 2009). 23(6):32-38.

Haug, E.J.. (Computer-Aided Kinematics and Dynamics of Mechanical Systems, Volume I: Basic Methods ALLYN AND BACON, 1989.

Hong, S., Kim, H.W.. (Proposed Technologies for Mining Deep-Seabed Polymetallic Nodules –Chap 12 Research and Development of Deep Seabed Mining Technologies for Polymetallic Nodules in Korea Proceedings of International Seabed Authority’s Workshop Kingston, Jamaica: 1999). 261-283.

Kim, H.W., Hong, S., Choi, J.S.. (Comparative Study on Tracked Vehicle Dynamics on Soft Soil : Single-Body Dynamics vs. Multi-body Dynamics ISOPE, OMS-2003 Japan: 2003). 132-138.

Kim, H.W., Hong, S., Choi, J.S.. (A Study on Prediction Model of Tracked Vehicle for Straight Maneuvering on Soft Soil ISOPE-2004 Tullon, France: 2004). 83-89.

Kim, H. W., Hong, S., Lee, C.H., Choi, J.S., Yeu, T.K.. (A Study on Steering Characteristics of Four-Row Tracked Vehicle on Extremely Cohesive Soft Soil Proceedings of the 9th Asia-Pacific ISTVS Conference Sapporo, Japan: 2010.

Lee, J.G., Kim, H.T.. (Simulation-based Design(SBD) Technology, Bulletin of the Society of Naval Architects of Korea, 2001). 38(1):47-53.

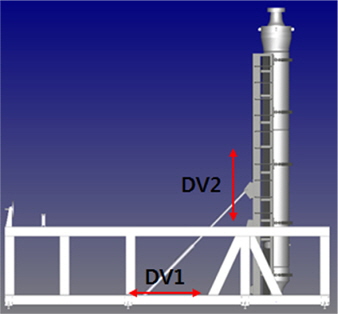

Oh, J.W., Lee, C.H., Hong, S., Bae, D.S., Cho, H.J., Kim, H.W.. (A Study of the Kinematic Characteristic of a Coupling Device Between the Buffer System and the Flexible Pipe of a Deep-seabed Mining System, International Journal of Naval Architecture and Ocean Engineering, 2014). 6(3):652-669.

Oh, J.W., Lee, C.H., Hong, S., Bae, D.S., Lim, J.H., Kim, H.W.. (Study on Optimum Curve Driving of Four-row Tracked Vehicle in Soft Ground using Multi-body Dynamics, Journal of Ocean Engineering and Technology, 2014). 28(2):167-276 10.5574/KSOE.2014.28.2.167.

Jones, R.M.. (Bucking of Bars, Plates and Shells Bull Ridge Publishing, Virginia: 2006.

DAFUL User′s Manual Virtual Motion, Inc., Seoul.

Yeu, T.K., Park, S.J., Choi, J.S., Hong, S., Kim, H.W., Won, M.C.. (An Experimental Study on Relationship of Tractive Force to Slip for Tracked Vehicle on Deep-sea Soft, Journal of Ocean Engineering and Technology, 2007). 21(1):75-80.

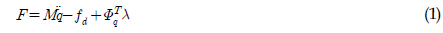

는 구속력, λ는 라그랑지 승수를 나타낸다.

는 구속력, λ는 라그랑지 승수를 나타낸다.

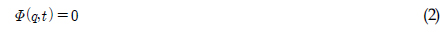

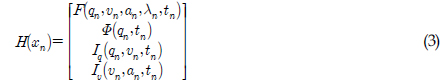

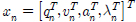

과 같이 쓸 수 있다.

과 같이 쓸 수 있다.