1. 서 론

IEA(International Energy Agency)의 보고에 따르면 전 세계 에너지 수요는 향후 25년간 현재의 약 두 배에 이를 것으로 예상하고 있으며, 이 에너지 수요에 대한 공급은 풍력 및 태양열같은 신재생 에너지보다 기존의 석탄, 석유, 천연가스 같은 화석연료 기반 에너지에 의존하는 경향이 지속될 것으로 보고 있다. 또한 화석연료 기반 에너지에 대한 의존도가 현재보다 오히려 더욱 증가할 것으로 전망하고 있다. 2013년에 발간된 EIA(US Energy Information Administration) 보고서에 의하면 향후 화석연료의 소비 비중은 현재 수준과 비교하였을 때, 오히려 증가하여 2040년경에는 전체 에너지 소비 비율의 약 78%에 달할 것이라는 예측 전망을 나타내고 있다(

EIA, 2013).

하지만 화석연료의 육상 매장량은 한계에 도달하고 있다고 보고되고 있으며, 증가하는 수요를 감당하기 위해 각국은 심해자원개발에 적극 나서고 있다. 이러한 흐름과 더불어 주요 에너지 수송원인 파이프라인의 설치 수요는 파이프라인이 타 수송원에 비해 친환경 적이며 운영, 유지, 보수가 용이하다는 장점 등으로 인해 지속적으로 증가하고 있다.

Infield system에서 발표한 자료에 따르면 2012년에서 2016년까지 59,000km가 넘는 파이프라인과 컨트롤 라인이 새로이 설치될 것이라고 전망하고 있으며, 그 중 해저 파이프라인은 18,000km가 넘게 설치될 것으로 보고 있다(

Thomas, 2012). 이렇게 증가하는 해저 파이프라인에 대한 운영연한 내의 안전성 보장은 경제적, 환경적 이유로 반드시 필요하다. 하지만 미국의 PHMSA(Pipeline and Hazardous Materials Safety Administration)의 통계에 따르면 최근 10년간 미국에서만 매년 600여건이 넘는 파이프라인 관련 사고가 일어나고 있는 실정이다

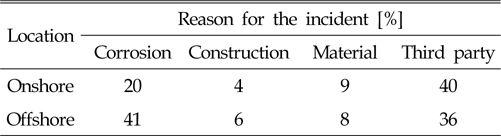

(PHMSA, 2013). 이 중 부식은 사고의 주요 원인으로 큰 비중을 차지하고 있으며,

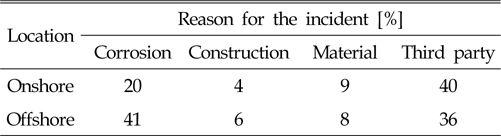

Table 1에서 보듯 해양의 경우 육상의 경우보다 부식이 더 주요한 사고의 요인으로 작용하고 있다. 따라서 이러한 부식된 파이프라인의 운영연한 내의 안전성 보장을 위한 평가는 필수적이라 하겠다.

Table 1

Comparisons between on- and offshore pipelines failure statistics (PHMSA, 2013)

현재 적용되고 있는 부식평가 코드들의 경우, 실제 부식부를 평가를 함에 있어 부식부들의 면적을 단일 등가면적으로 치환하여 평가하는 방법이 이용되고 있다. 하지만 각 코드들에서 부식부에 대한 면적에 대한 치환하는 방법의 정도(Accuracy)에 대한 한계점들이 존재함으로 인해, 이를 개선하기 위해 유한요소법을 이용하여 진행 된 많은 연구들이 있다(

Fekete and Varga, 2012;

Xu and Cheng, 2012;

Ma et al., 2013).

Fekete and Varga(2012)는 기존의 부식평가 코드들이 부식부의 파손압력에 주된 영향을 미친다고 알려진 부식의 깊이와 길이에 대한 정보(2차원 적인 정보)만으로 파손압력을 평가하는 한계점을 개선하여 부식부를 깊이, 폭, 길이의 3차원으로 고려한 연구를 진행하였다. 더불어

Xu and Cheng(2012)은 기존 코드들의 파손압력에 대한 평가가 사용하는 강의 등급에 따라서 그 평가의 정도(Accuracy)가 달라짐을 발견하고, 다양한 등급의 API 강에 적용하였을 경우에 대한 결과비교 연구를 하였으며,

Ma et al.(2013)은 부식이 있는 높은 등급의 파이프에 대해서 파손압력에 대한 예측 식을 제안하는 연구를 진행 하였었다. 하지만 Ma 등의 연구에서는 부식폭에 대한 영향은 파손압력의 영향에 미미함으로 고려하지 않는다고 밝히고 있는데 이는

Fekete and Varga(2012)의 연구결과와 상충되는 내용이다. 더불어 앞서 언급되었던 연구들은 모두 외압에 대한 고려사항이 없다. 하지만 실제 해저환경에서 파이프는 내/외압을 동시에 받고 있으며, 따라서 부식된 파이프의 내/외압 환경 내에서의 강도 평가는 파이프라인의 잔존 수명 평가에 있어 필수적이라 할 수 있다.

따라서 본 연구는 유한요소해석 방법을 이용하여 내압 및 외압을 받는 심해 파이프라인에 대해 부식부의 위치(파이프의 내부, 외부) 및 3차원으로 고려한 부식부 형상(부식부의 깊이, 폭, 길이)에 따른 구조적 거동을 분석하였다. 더불어 이를 이용하여 현재 실무에서 이용되어지고 있는 부식 평가 코드들의 계산 결과와 비교·분석하여 기존의 부식 평가코드들이 부식 평가에 갖고 있는 한계점(기하학적 정보의 부재 혹은 재료적 정보의 부재)에 대해 논의한 후 개선방안의 가능성을 검토하였다. 이를 위해, 상용 FEA(Finite element analysis) 코드인 ABAQUS를 이용하여 유한요소해석을 수행하고 구조거동을 평가하였으며, 코드들과 비교·분석을 위해서는 현재 실무에서 널리 쓰이고 있는 부식평가 코드들인 ASME B31G, DNV RP F101, ABS Code 및 사용적합성 평가 코드인 API 579를 이용하였다. 또한 본 연구에서는 파이프의 운영수심을 3000m, 부식 형태는 국부감육(혹은 부분부식, Local metal loss) 상태로 가정하여 연구를 수행하였다.

2. 부식 평가 코드

현재 현장에서 이용되어지는 부식 평가 코드들은 다양하나, 본 연구에서는 여러 코드들 중 ASME B31G, DNV RP F101, ABS의 코드에 대해서 다루어 보고자 한다. 단, 이들 코드들을 다루는데 있어 온도에 대한 고려는 제외하였다.

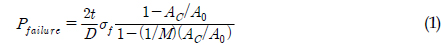

ASME B31G는 현재까지 가장 널리 적용된 부식평가 코드로, 1960년대 초기에 개발된 실험적 파괴 역학 관계로부터 개발된 코드로 유효면적방법을 적용하여 1984년부터 2012년까지 개정되어 오고 있다. 특징은 파이프의 길이방향에 대한 부식 정보인 부식 깊이와 길이만을 이용하여 부식 평가를 수행하고 있으며, 재료에 대한 항복강도를 평가에 이용한다는 점이다. 파손압력은 다음의 식 (1)과 같이 계산되어 진다(

ASME, 2012).

여기서 t는 파이프의 두께, D는 파이프의 직경, σf는 유동응력(Flow stress)으로 ASME B31G에서는 항복응력에 1.1배로 정하고 있다. AC는 부식부의 길이방향의 면적이며, A0는 부식이 일어나지 않은 상태에서의 길이방향의 면적, M은 Bulging stress magnification factor로 식 (2)와 같다. 단, ASME B31G 코드에서는 부식부의 깊이는 파이프 두께의 80%를 넘지 않아야 한다고 밝히고 있다.

DNV-RP-F101의 경우, ASME B31G 코드와 동일하게 부식부의 깊이와 길이에 대한 정보만으로 부식을 평가하고 있으나, 차이점은 여러 안전계수를 코드에 반영하여 파손압력을 평가 하고 있으며, 재료의 항복강도가 아닌 최대인장강도를 이용하고 있다는 점이다. 또한 단일 부식의 경우에 대한 평가뿐 아니라 근접하고 있는 부식들 간의 상호작용, 복잡한 부식형상에 대한 부식평가 내용을 이 코드에서 밝히고 있다. 단일 부식의 경우에 대해서는 다음의 식 (3)과 같이 파손압력을 나타내고 있다. 단, 여기서 부식부의 폭은 부식 길이를 초과하지 않아야 한다고 규정하고 있다(

DNV, 2010).

여기서 Pcorr은 길이방향으로 부식된 파이프의 내부 허용 압력이고, γm은 부식부의 검사 방법에 관련된 부분안전계수, γd는 부식부의 깊이의 분포에 따른 안전계수, fu는 재료의 최대인장강도, D는 파이프의 외경, l은 부식부의 길이방향으로의 길이, t는 부식이 일어나지 않은 초기 파이프의 두께이다.

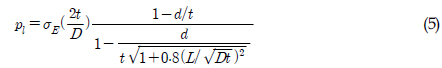

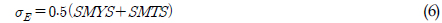

ABS의 Guide for building and classing subsea pipeline systems 코드의 경우, 마찬가지로 ASME B31G 코드와 유사하나 ASME B31G의 유동응력을 구하는데 항복강도만을 이용하는데 비해, ABS에서는 항복응력과 최대인장강도의 정보를 모두 이용한다는 특징이 있다. 파손압력은 다음과 같은 공식을 이용한다(

ABS, 2008).

여기서 pl은 길이방향의 부식에 대한 파손압력이며, D는 파이프의 평균직경, t는 파이프의 두께, d는 부식부의 깊이이다. 여기서 부식부의 깊이는 ASME B31G 규정과 마찬가지로 파이프 두께의 80%를 넘지 않아야 한다고 밝히고 있다. L은 부식부의 길이이며, SMYS와 SMTS는 각각 항복강도(Specific minimum yield strength), 인장강도(Specific minimum tensile strength)이다.

3. 사용적합성 평가 코드

대규모 혹은 가혹한 환경에 설치되는 구조물 및 설비는 설치 비용이 상당하고, 교체 또한 어렵다. 그리고 이러한 구조물 및 설비는 사고 시에 그 피해 규모 또한 막대하므로 사전에 예방을 위한 안정성 확보는 매우 중요하다. 따라서 대상물의 수명주기 내에 정기적인 검사를 통한 상태 파악과 사전에 수리 및 보수는 반드시 필요하다. 사용적합성(Fitness-for-service) 평가는 이러한 배경으로 등장하였으며, 현재 산업 전반에서 널리 적용되어 쓰이고 있다. 사용적합성 평가는 결함을 가진 상태의 장비가 예정된 유지 보수 기간까지 사용가능한지, 혹은 가동을 중지하고 즉각적인 유지 보수가 필요한지에 대한 평가하는 내용을 포함하고 있으며, 불필요한 가동정지 및 보수, 교체를 피하고 설비의 운전가능 여부를 결정하는데 근거를 제공하는 역할을 한다. 여러 사용적합성 평가 코드 중 API579는 미국 석유 협회에서 만들어진 코드로 압력용기에 대한 전반적인 사용적합성 평가의 내용을 담고 있으며 현재 해양플랜트 현장에서 많이 사용되고 있다. 일반적인 API 579 코드의 평가 진행은

Fig. 1과 같다.

Fig. 1

General FFS assessment procedure of API 579 (API, 2007)

API 579 코드의 특징 중 하나는 조사된 데이터나 사용하는 엔지니어의 수준에 따라 적용 Level을 3단계로 나눈다는 것이 다. Level 1은 3단계 중 가장 보수적인 평가이긴 하지만, 필요한 데이터의 양이 3가지 단계 중 가장 적고, 적용이 간편하다는 장점을 가진다. Level 2는 Level 1과 비슷한 수준의 데이터를 필요로 하나, Level 1에 비해서 더 자세한 계산과정을 거쳐 보다 정도가 높은 부식평가가 가능하며 Level 1의 경우보다 덜 보수적인 평가를 내린다. Level 3는 사용자 정의 방법(User defined method)으로 가장 정도 높은 평가가 가능한 단계라고 설명을 제시하고 있으나, 평가를 위한 구체적인 프로시저를 제시하는 것이 아니라는 한계가 있다. 더불어 Level 3의 단계는 사용자 정의 방법을 수행하기 위한 추가적인 검사나 세부적인 요소에 대한 정보가 요구되며 또한 수치 해석적 기술이 별도로 요구된다고 밝히고 있다. API 579 코드의 또 다른 특징은 RSF(Remaining strength factor)라는 인자를 평가에 이용하는 것이다. RSF는 손상이 없는 경우에 대한 손상이 있을 경우에서의 값의 비로써 그 값을 정의하고 있는데, 이러한 RSF 값을 허용 RSF값과의 비교를 통해 잔존 수명을 예측하거나 허용가능운영 정도를 예측하는 등의 구조물 평가에 이용하고 있다.

API 579 코드 내용 중 부식에 관련된 내용은 Part 4, 5, 6에서 밝히고 있다. Part 4는 일반적 감육 평가(Assessment of general metal loss), Part 5는 국부 감육 평가(Assessment of localized metal loss), Part 6는 공식형태의 부식 평가(Assessment of pitting corrosion)의 내용이다. 본 연구는 파이프의 부식을 국부감육(Local metal loss)으로 가정하였으므로 API 579코드의 Part 5를 적용하며, 더불어 Part 5의 Level 1, 2, 3 중 Level 2를 이용하도록 하겠다. 이는 Level 3가 사용자 정의 방법에 대한 권고사항들로 구성되어 있으므로, 본 연구에서 사용될 모델링 및 하중 조건들에 대한 정보들을 이용하여 가장 정도 높은 평가가 가능한 것이 Level 2 단계의 평가방법이기 때문이다. 또한 본 연구의 목적이 코드들의 부식 평가에 갖고 있는 한계점에 대한 분석이므로, 부식부나 파이프에 대한 기하학적 수식 정보를 담고 있는 Level 2를 이용하는 것이 기존의 코드들의 한계점이 기하학적 정보의 부재로 인해 나타나는 것인지에 대한 분석을 하는데 유용할 것으로 판단되기 때문이다.

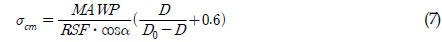

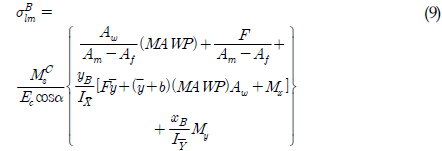

Part 5의 Level 2의 코드의 구성을 살펴보면 다음과 같다. 원주방향과 길이방향의 두 가지 방향에 대해서 접근하고 있는데, 이들 방향에 대해 응력 값을 구한다음 등가응력으로 치환, 그 값을 허용 값과 비교하는 절차를 거치는 방식이다. 이를 위해 부식에 대한 Critical thickness profile을 확인하고, 그에 따라 부식 부위를 고려한 유효직경을 구해내며 이를 이용하여 부식부에 대한 면적 및 단면 이차모멘트 등의 자세한 형상정보를 구해낸다. 이후, RSF를 계산하고 이 값과 허용 RSF(RSFa)값을 이용하여 감소된 최대허용운영압력(MAWPr) 및 허용응력에 대한 값들을 구해내는 과정을 거친다. 이를 위해 많은 수식 항들이 이용되어 지고 세부적인 항들에 대한 정보가 API 579코드에 자세히 소개 되어 있으나, 본 연구에서 이용한 수식만을 간략히 언급하면 다음의 식 (7) ~ (10)과 같다(

API, 2007).

4. 수치해석

본 해석은 내압 및 외압이 작용하는 하중 조건에서 부식된 심해저 파이프의 구조적 거동을 알아보기 위하여, FEA 상용코드인 ABAQUS를 이용하여 수치해석을 수행하였다.

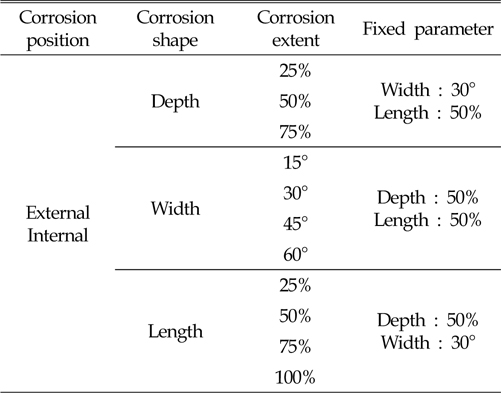

4.1 해석시나리오

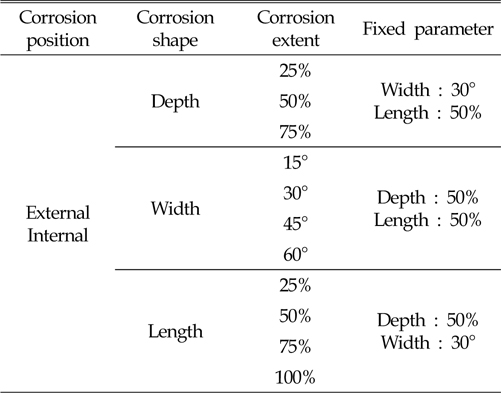

부식부의 위치 및 형상에 대한 영향을 알아보기 위해서 해석 시나리오를 구성하였다. 먼저 부식부의 위치를 파이프의 내부 및 외부인 경우로 두었으며, 부식부의 형상의 경우에는 부식 깊이, 폭, 길이에 대한 비율을 변화시켜 나가며 해석을 수행하도록 시나리오를 작성하였다. 모든 경우에 대한 정리한 시나리오는

Table 2와 같다. 여기서, 부식부의 깊이는 초기 파이프 두께에 대한 비율을 부식의 정도로 나타내었으며, 부식부 폭은 원주방향의 파이프 단면에서의 중심각의 크기로 부식 정도를 나타내었다. 마지막으로 부식부의 길이는 파이프의 길이방향 단면에 대하여 파이프 직경에 대한 크기의 비율로 그 정도를 나타내었다. 각 시나리오에서 고정된 값들은

Table 2의 고정변수 항목과 같이 하였으며, 이 밖에 해석에 이용된 고정된 값은 파이프의 전체 길이로 파이프 직경의 10배의 길이를 정하였다.

Table 2

Analysis scenario

4.2 파이프의 재원 및 모델링 형상

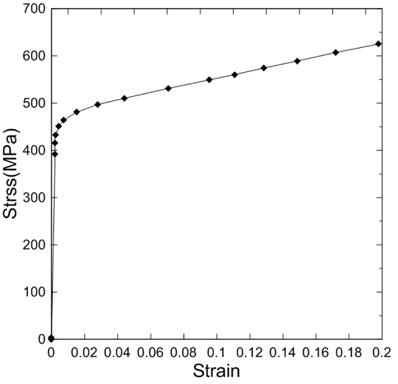

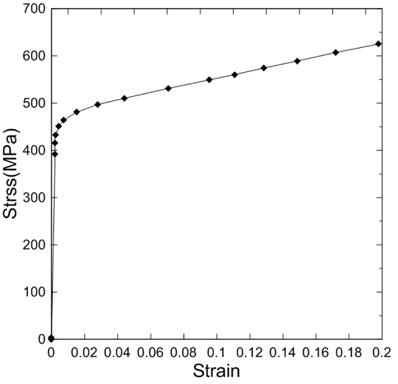

해석에 이용된 파이프의 종류는 탄소망간 강으로 등급은 API 5L X65이다. 기본적인 파이프의 물성은 X65의 스펙을 따랐고, 해석에 이용된 응력-변형률 곡선은

Fig. 2와 같다(

Wang et al., 2009).

Fig. 2

해석에 이용된 파이프의 직경은 508mm, 두께 17.5mm로써, 이 파이프 크기는 가정된 파이프 운영 수심인 3000m에서 기본적인 파이프 안정성(Stability)이 확보가 되는 크기이다. 다시 말해, 이 파이프 사이즈는 3000m 수심에서의 단위 길이당 파이프 및 원유의 무게가 부력보다 큰 상태이다.

또한, 부식이 발생한 파이프라인은 단일 국부 감육(Single local metal loss)이 일어난 상태로 가정하였으며, 시간에 대한 부식부의 특성은 본 연구에서 제외하였다. 다시 말해, 본 연구는 부식부의 위치 및 형상에 따른 구조적 영향을 알아보기 위한 것이므로, 이에 대한 인자들의 효과를 알아보기 용이하게 위와 같은 조건만을 고려하였다. 다만, 실제 파이프의 부식은 일반적 감육(General metal loss), 국부 감육(Local metal loss), 공식형태의 부식(Pitting corrosion)등이 복합적으로 발생할 수 있으며, 부식은 모두 시간에 대해 의존적인 특성을 지니고 있다. 이러한 특성을 모사하기 위해 여러 Corrosion growth model들이 제시되었으며, 이에 대한 연구들도 진행된 바가 있다.

Valor et al.(2012)는 그들의 연구에서 다양한 Corrosion growth model들(Linear growth model, Markov model, Time-dependent GEVD(generalized extreme value distribution) model 등)과 실제 부식 데이터들과의 비교를 통해 각 Corrosion growth model들의 유효성을 검증하였고, 더불어

Mohd and Paik(2012)는 그들의 연구에서 시간에 의존적인 부식 특성을 통계적인 접근을 통해 다루며 부식을 예측하는 경험식을 제시한 바가 있다.

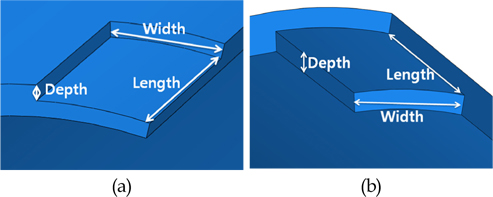

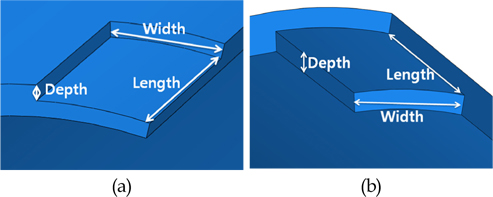

한편, 단일 국부 감육부의 형상은 직육면체 형상으로 이상화하였는데, 이는 여러 연구자들에 의해 수행된 선행 연구 내용을 반영하여 상기와 같이 결정하였다. 즉,

Netto et al.(2005)은 파이프 부식에 대한 전산해석 연구에서 파이프의 국부 감육부를 크게 두 가지의 유한요소모델로 표현하는 방법을 사용하고 있는데, 실제 부식 형상은 타원 형상을 보이므로 실제 부식 형상에 가깝게 타원 형상으로 유한요소모델을 형성하는 Exact defect shape model(EDSM) 방법과 모델링의 편의를 위해 타원형상을 직육면체 형상으로 치환하여 유한요소모델을 구성하는 Simplified defect shape model(SDSM) 방법이 그것이다. 또한, 상기 두 방법을 이용하여 파이프 외부에 국부 감육부를 가지는 유한요소모델을 생성한 후 해석을 수행, 그 결과를 실제 파이프 파손압력 시험과 비교하였는데 SDSM 및 EDSM 방법에 의한 파손압력 오차는 실험값 대비 평균적으로 각각 15% 및 10%로 두 방법 간의 오차가 허용 가능한 수준이었다. 물론, Netto 등의 연구에서도 밝혀진 바와 같이 직육면체 형상의 모서리 부근에서 약간의 응력집중 현상이 발생하였으나 그 영향은 미미하였다. 오히려 EDSM 방법에 의한 파손압력이 실험값보다 과대평가된 반면, SDSM 방법에 의한 파손압력은 과소평가된 결과를 나타냈는데, 이는 안전설계 관점에서 볼 때 응력집중이 포함된 SDSM 방법이 더욱 보수적임을 알 수 있다. 따라서 본 연구에서는 상기와 같은 이유로 SDSM 방법에 의한 파이프 파손압력 평가 시 응력집중의 효과는 무시하였다.

Fig. 3은 SDSM 방법에 기초한 파이프 외부 단일 국부 감육부의 형상 및 형상결정 파라미터를 나타내고 있다.

Fig. 3

Idealizing of corrosion shape: (a) external and (b) internal corrosion

4.3 경계/하중조건 및 요소타입

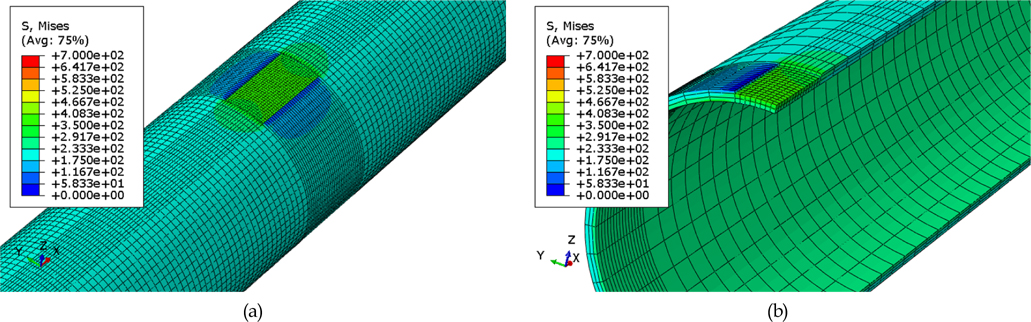

경계 조건은 파이프가 연속된 형태이므로 해석시간을 줄이는 등의 해석의 편의성을 위해서 전체모델을 1/4등분 하여 대칭 경계조건을 사용하였다.

Fig. 4는 파이프의 완전 모델과 1/4모델의 해석 경우를 비교하여 대칭 경계조건의 적용이 바르게 적용되었음을 보이고 있다.

Fig. 4

von-Mises stress contour with respect to model type: (a) full model and (b) 1/4 quarter model

또한 대칭 경계조건만으로는 파이프가 강체거동을 보이는 결과가 나올 수 있으므로 이러한 강체거동을 피하기 위해서 파이프의 끝단의 한 점을 고정하는 조건을 이용하였다(

Bedairi et al., 2012).

하중조건은 파이프가 내압 및 외압만을 받는 상태로 가정하고 이를 해석에 적용하였다. 외압의 경우는 파이프가 운영되는 수심을 3000m로 가정하였으므로 이 수심에서의 정수압을 고정외압으로 하였으며, 내압은 그 크기를 증가시켜가며 해석을 진행하였다. 즉, 파이프 내부에 작용하는 압력의 크기를 1MPa부터 파이프의 von-Mises 응력이 최대인장강도에 도달할 때 까지 증가시켰다. 본 수치해석에 사용된 요소는 3차원 해석에서 정도가 높고 계산 시간이 비교적 빠르다는 장점을 가지는 20절점 Quadratic brick 요소(C3D20R)를 사용하였다.

5. 수치해석 결과 분석

5.1 시나리오에 따른 수치 해석 결과

앞서 언급되었던 해석 시나리오에 따라 가정된 부식 파이프에 내압 하중 조건을 변화 시켜가며 수치해석을 수행하였다. 여기서, 파손압력(Burst or failure pressure)은 특정 내압에서 파이프의 von-Mises 응력 값이 재료의 최대인장강도에 도달하게 되면 그때의 내압을 파손압력이라고 가정하였다.

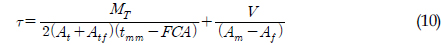

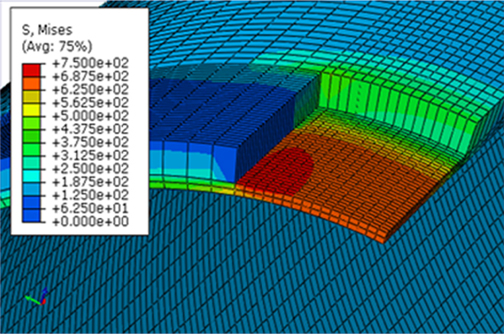

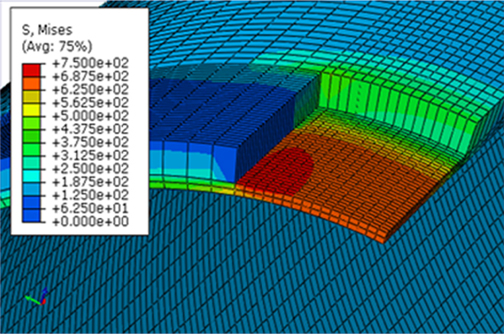

Fig. 5는 부식깊이가 75%인 경우에 대해서 파손압력에 도달한 부식파이프의 응력분포에 대한 경우를 보이이고 있다.

Fig. 5

von-Mises stress contour with 75% corrosion depth

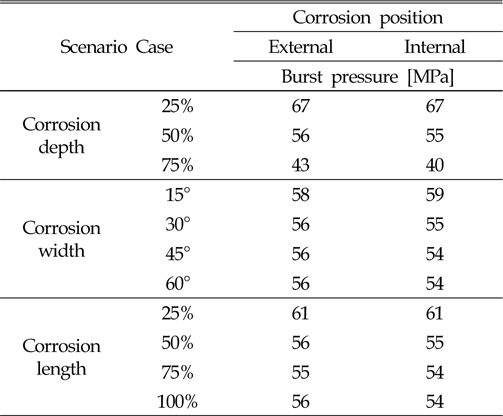

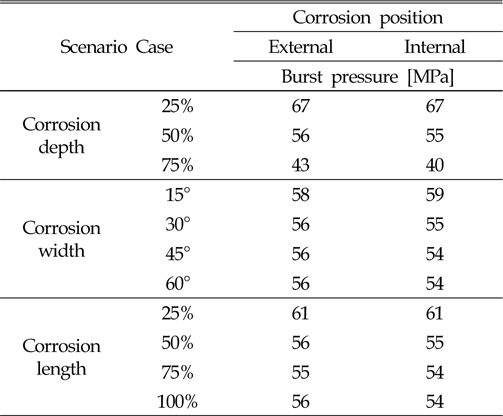

해석의 전체적인 결과는

Table 3과

Fig. 6에서 확인할 수 있다.

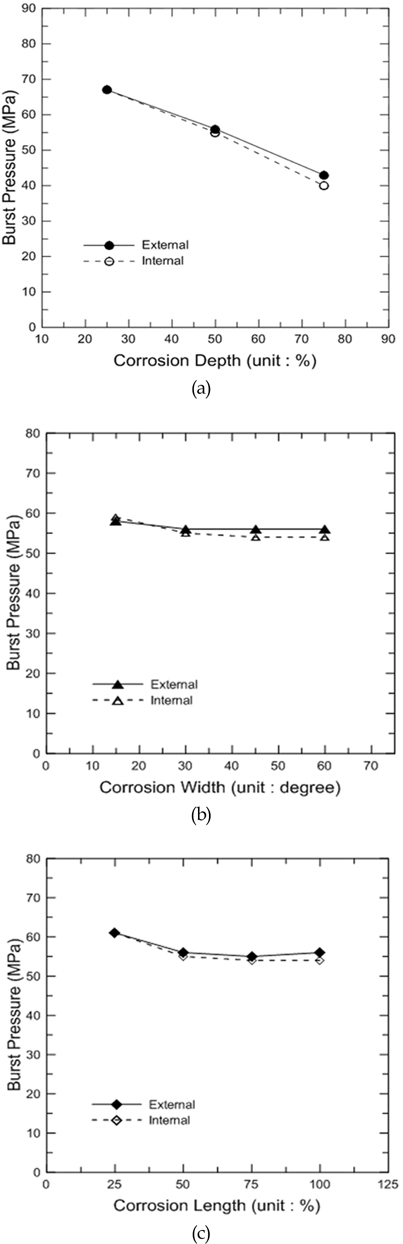

Fig. 6의 그래프에서 확인 가능하듯, 부식부의 위치에 따른 파손압력의 영향은 전반적으로 부식의 내부와 외부가 비슷한 경향을 보인다. 다만 부식부의 깊이, 폭, 길이의 변화 모두에 대해서 내부부식의 경우에서의 파손압력이 외부부식의 경우보다 1~3MPa 정도의 낮은 값들이 나타났다. 이는 외압 및 내압의 등가압력이 작용하는 방향에 따른 영향으로, 파손압력이 작용하는 방향은 파이프의 내부에서 외부로의 방향이므로 내부부식의 경우가 더 낮은 파손압력이 나타난 것이다. 즉, 부식부의 위치와 더불어 압력이 작용하는 방향이 서로 영향을 미치므로 부식부의 평가에서 있어서 고려해줘야 하는 항목임을 알 수 있다. 그리고 부식부의 형상에 따른 파이프의 파손압력에 대한 영향을 살펴보면, 부식부의 깊이, 폭, 길이 세 가지의 변수 중에서 깊이가 가장 큰 영향을 미치는 요소임이 확인 가능했다. 부식부의 폭과 길이는 부식 깊이에 비해 상대적으로 영향이 적게 미치는 변수였다. 즉, 부식부의 깊이의 변화에 따라 파손압력 값 또한 변화 추이에 맞춰 같이 변화하였으나, 폭과 길이의 변화는 그렇지 않고 부식부의 깊이에 대응하는 값을 나타내었다. 예컨대, 부식부의 폭과 길이의 변화가 주더라도 시나리오 상에서 부식부의 깊이는 50%로 고정되어 있으므로 파손압력 값은 이 깊이에 대응하는 값들이 나타났다.

Table 3

Analysis result with respect to the scenario

Fig. 6

Result graph with respect to the scenario: (a) variation of bust pressure with respect to the corrosion depth (b) variation of bust pressure with respect to the corrosion width (c) variation of bust pressure with respect to the corrosion length

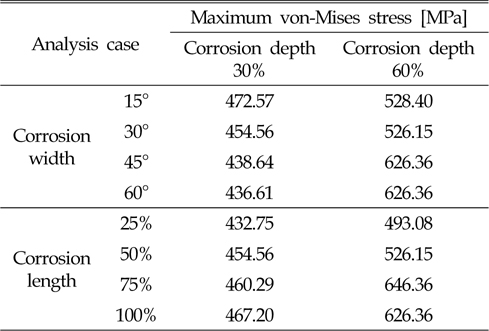

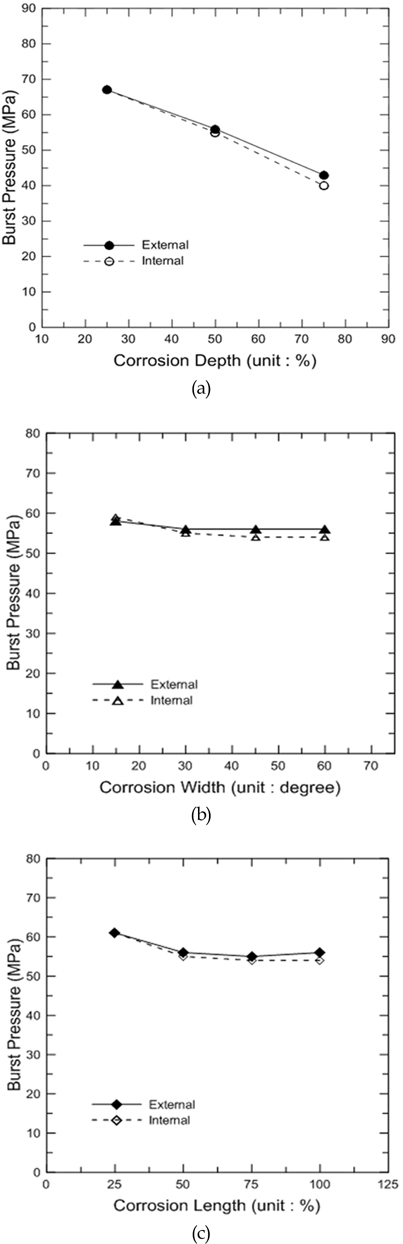

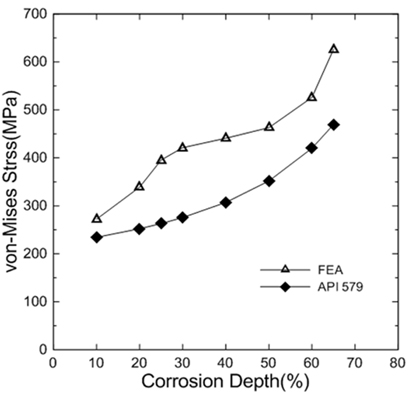

5.2 부식 폭과 길이의 변화에 따른 수치해석 결과

앞서 언급된 시나리오에서 폭과 길이가 변화할 경우에도 부식 깊이는 50%로 고정되어 국한되어 있었다. 다른 부식 깊이에서의 부식의 폭과 길이의 변화에 대해서 자세한 구조적 거동을 알아보기 위해, 외부부식의 부식 깊이가 30%와 60%인 경우의 부식 폭과 길이가 변화하는 상황을 고려하여 추가적인 수치 해석을 수행하였다. 단, 내압조건은 임의의 내압 상태를 가정하여 해석을 수행하였는데, 문헌 조사를 통해 현장에서 운영되고 있는 파이프의 내압 크기인 12MPa로 그 값을 고정 시켰다 (

Caputo et al., 2004). 그 밖의 다른 조건들은 앞서의 해석과 동일한 조건을 적용하였으며, 해석결과는 최대 von-Mises 응력값으로 나타내었다. 그 결과는

Table 4와

Fig. 7과 같다.

Table 4

Analysis results with respect to the width and length for corrosion depth 30% and 60%

Fig. 7

Variation of von-Mises stress with respect to the width and length for corrosion depth 30% and 60%

부식부의 깊이가 30%일 경우에는 앞선 해석결과와 마찬가지로 폭과 길이의 변화에 대해서 값 자체의 크기 변화는 크지 않았다. 하지만,

Fig. 7에서 확인 가능하듯 부식부의 깊이가 작은 경우에 부식 폭의 변화는 부식 폭이 증가함에도 불구하고 응력값이 작아지는 경향을 보였다. 이는 앞선 해석 결과들과는 반대의 경향으로, 부식폭이 좁은 경우에 압력을 분산시킬 수 있는 잔여 파이프량은 많지만 폭이 좁아 부식부 경계에 대한 구속효과를 나타내어 오히려 응력값이 커지는 경향을 나타낸다고 판단된다. 다음으로 부식부의 깊이가 60%로 깊어진 경우에는 부식의 폭과 길이에 대한 영향이 확연이 드러남을 최대 von-Mises 응력값의 변화를 통해 확인 가능하다. 다만, 폭과 길이에 선형적으로 비례하여 응력값이 커지는 것이 아님이 확인가능하다. 더불어, 이러한 결과를 앞선 해석 결과와 함께 고려 해보면, 본 연구에서 다루는 파이프의 경우에 부식부의 깊이가 50%에서 60%사이에서 파이프의 구조적 응답이 민감하게 반응하는 구간이 존재함을 알 수 있다. 이러한 결과를 보이는 이유는 재료적 비선형성에 의한 것으로 판단되며, 다른 연구들에서 이와 유사한 결과를 보이고 있다(

Cronin, 2000;

Lee and Kim, 2000;

Xu and Cheng, 2012). 이 연구들의 결과는 내압의 변화에 따른 von-Mises 응력 값의 분포를 보이며, 재료의 비선형적 특성(재료의 소성영역 특성)으로 인해서 둘의 관계가 단순 비례하지 않음을 보이고 있다.

6. 코드와의 결과 비교 분석

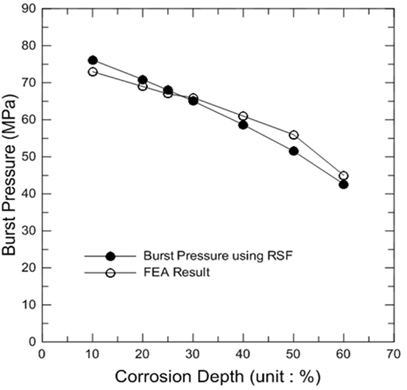

6.1 수치해석 및 관련 코드 비교 분석

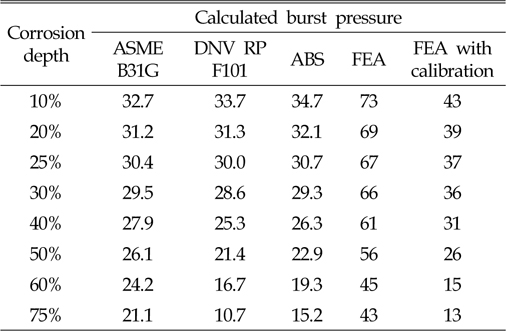

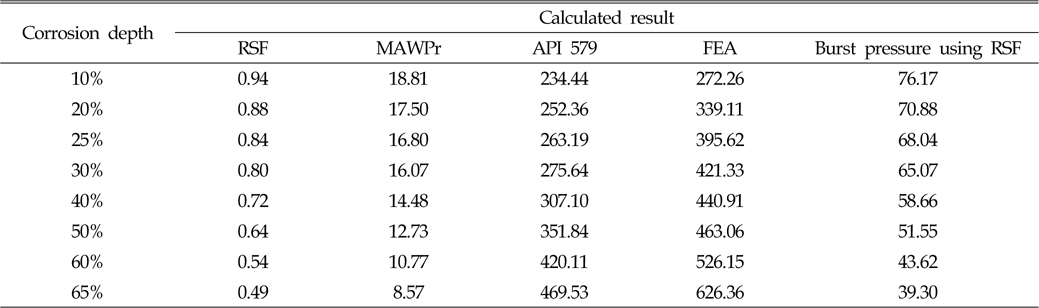

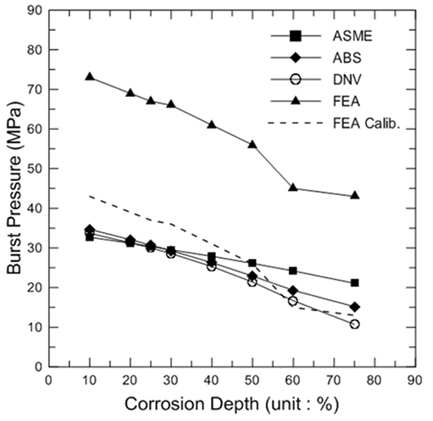

앞선 해석 결과들을 통해 부식부의 형상 변수 중 깊이가 파이프의 파손압력에 가장 큰 영향을 미침을 확인하였다. 따라서 부식 깊이에 따른 파이프의 파손압력 변화를 자세히 알아보기위해, 부식 깊이에 대한 시나리오를 5가지 더 추가하여 총 8경우에 대한 수치해석을 수행하여 각 부식평가 코드들을 적용하여 보았다. 각 코드에 적용된 안전계수들은 코드에서 제시하고 있는 값들 중 일반적 상태(Normal state)나 중간 값을 계산에 이용하였으며, 그 결과를

Table 5와

Fig. 8에 정리하여 나타내었다.

Table 5

Comparison of the burst pressure results among ASME, DNV, ABS and FEA

Fig. 8

Comparison of the calculation results of burst pressure based on ASME, DNV, ABS and FEA

Fig. 8의 FEA의 결과를 나타낸 그래프에서 알 수 있듯, 파이프에 외압이 작용하는 경우에는 단순내압만 작용하는 경우에서 보다 파이프가 높은 내압조건에서도 견딜 수 있음을 알 수 있다. 그리고 코드들과의 비교에서 보면, 코드들은 단순 내압만이 작용하는 경우에 대하여 항이 구성되어 외압에 대한 고려 항이 없다. 하지만 FEA 결과의 경우 내압뿐만 아니라 외압이 모두 고려된 상태이므로, 코드와 결과를 비교를 위해서는 FEA 결과에서 외압에 대한 보정이 필요하다. 따라서 파이프에 작용하는 내/외압의 등가압력으로 FEA 결과 값을 조정해 주었다. 즉, FEA 결과인 파손압력의 방향은 파이프의 내부에서 외부로 향하는 방향이므로, 외압과 반대 방향이다. 따라서 등가압력으로 나타내기 위해 파이프의 파손압력에서 외압만큼의 크기(30MPa)를 산술적으로 감해 주었다. 여기서, 내/외압이 작용하는 환경에서 Hoop Stress 계산 시, 내압과 내경 및 외압과 외경에 대한 항들이 모두 고려되므로 산술적으로 감해주는 Calibration 방법은 엄밀하지 않다는 제약이 있다. 즉, 본 연구에서 수행한 Calibration 방법은 코드 계산 결과들과 수행한 FEA 결과들에 대한 경향성 분석을 위한 것에 국한된 것으로 일반화 된 Calibration 방법은 아님을 밝혀둔다.

결과를 비교해 보면 부식부의 파손압력은 깊이에 따라 영향을 받지만 완만한 변화를 보이지 않음이 확인 가능했다. 다시 말해, 코드들과 비교 시 코드들의 경우에는 전반적으로 부식 깊이의 변화에 따른 파손압력의 변화가 부드러운 변화를 보였는데 FEA의 결과는 파손압력 값이 크게 변화하는 구간이 존재하였다. 예컨대, 부식부의 깊이가 50%가 넘는 구간에서 FEA 해석의 파손압력 값은 그 값이 크게 떨어짐이 확인 가능했다. 이러한 결과는 앞 절에서 설명하였던 이유와 마찬가지로 재료적 비선형성에 의한 것으로 판단된다. 다만 본 절에서는 부식부의 깊이 대 파손압력의 분포를 그래프로 나타냈지만, 이러한 부식부의 깊이와 파손압력의 분포를 앞 절의 내압 및 von-Mises응력의 관계로 관련지어 치환 가능하므로 같은 이유로 이 같은 결과가 나타남을 알 수 있다.

코드들의 결과에 대해 더 살펴보면,

Fig. 8의 그래프에서 보이듯 10 ~ 50%까지의 부식 깊이 변화에서는 ASME B31G의 파손압력 계산 결과가 그 값의 변화량 가장 작았으며, DNV RP F101의 파손압력 계산 결과는 FEA 결과와 변화추이가 가장 비슷했다. 그렇지만 언급된 모든 코드들의 계산 결과 값이 10 ~ 50%까지의 부식 깊이 변화에서 FEA 결과보다는 보수적인 결과를 나타내었다. 즉, FEA 결과의 경우 앞서 모델링부분에서 언급하였듯이, 이상화된 형상으로 인해 실험대비 보수적 결과를 나타내지만 코드들의 계산 결과는 이보다 더 보수적 성향을 보이고 있다. 하지만 부식부의 깊이가 50%가 넘어가는 구간에서는 FEA의 결과가 코드들의 계산 결과보다 더 낮은 값을 보이는, 반대 양상의 결과를 보이고 있다. 이는 앞서 언급하였던 코드들이 재료적 비선형성을 고려하지 못한 한계점으로 판단되며, 보수적 평가 경향과 더불어 개선의 여지가 있다고 판단된다.

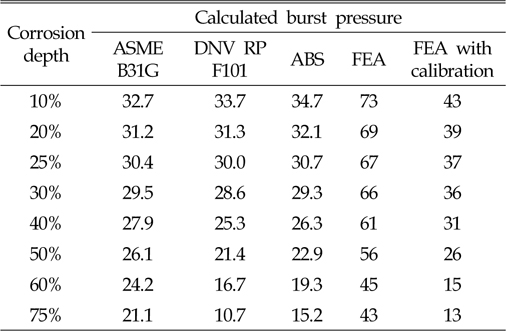

6.2 사용적합성 평가

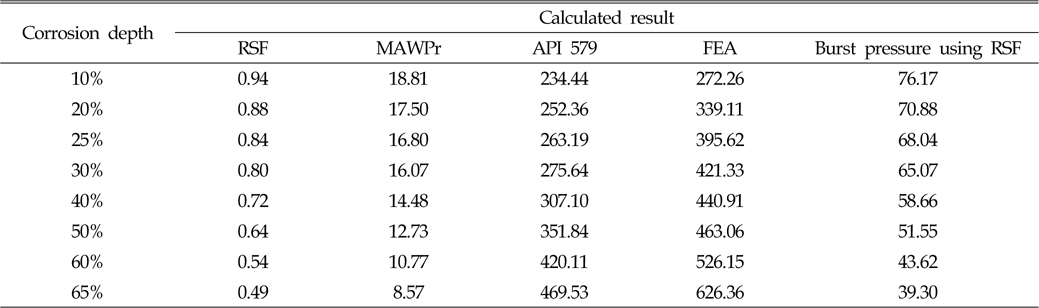

사용적합성 평가 코드인 API 579코드의 Part 5의 Level 2의 절차에 따라 부식부에 대한 사용적합성 평가를 수행해보았다. 앞서 3절에서 간략하게 언급된 사용적합성 평가 코드의 절차에 따라 계산한 결과를

Table 6과 같이 FEA 결과와 더불어 나타내었다.

Table 6

Results of API 579 code process and FEA

여기서 API 579의 값은 최종적으로 구한 파이프의 등가 응력의 값이며, FEA 결과의 경우는 최대 von-MIses 응력 값을 나타낸 것이다. 그리고, API 579 코드의 적용에는 최대허용운영압력(Maximum allowable working pressure, MAWP)과 같이 고정된 내압 값에 대한 결과가 필요하므로 하중 값은 다음과 같이 고려하여 주었다. 수치해석의 경우는 앞서 5.2절에 밝혔던 12MPa의 내압 조건과 30MPa의 목표수심에서의 외압 조건이 적용되어있다. 따라서 수치해석에 이용된 하중 조건을 마찬가지로 코드에 적용하기 위해서 등가 하중조건인 내/외압의 차이값인 18MPa을 최대허용운영압력 값으로 적용하였다. 하지만 코드에 적용되는 최대허용운영압력의 경우 내압만이 고려한 상태이므로 그 작용 방향이 수치해석에서 수행한 하중의 방향과 반대이긴 하나, 수치해석에서 등가압력의 크기는 같고 방향을 달리하여 해석을 수행한 결과가 비슷한 결과 값을 보였기 때문에 그대로 적용하였다. 예컨대, 부식 깊이가 25%와 50%인 경우에 대해서 하중의 작용방향을 달리한 수치해석 결과는 그 크기가 각각 374.1MPa과 434.92MPa로 나타나

표 6에서 대응되는 부식 깊이의 결과와 약 5%와 6%의 오차로 큰 차이가 없음이 확인가능하다.

RSF에 대한 기준으로 살펴보면, API 코드에서는 일반적인 허용 RSF값인 RSFa를 0.9로 제시하고 있다. 이 기준에 대해

표 6에 나타낸 결과들은 부식부가 10% 넘어가면 모두 만족하지 못하고 있으며, 코드에서는 감소된 최대허용운영압력으로 운영압력을 낮추어 그 값을 적용할 것을 제시하고 있다. 참고로, Level 1에서는 허용 RSF값을 0.7 ~ 1.0까지 그 범위를 주고 있는데, 이러한 기준의 경우에는 50% 부식 깊이까지는 이 조건을 만족한다. 그리고 응력 값에 대한 코드의 기준의 경우, 허용응력

Sa값에 RSFa을 나눈 값을 다음의 식 (11)과 같이 기준으로 제시하고 있으며 이 값보다 계산된 결과가 작아야 된다고 명시하고 있다.

X65 강의 항복강도인 448MPa을 기준으로 잡을 경우, 이 값은 497.78MPa이 나오고 코드의 응력 계산결과는 모두 만족하는 것으로 나타난다. 하지만 FEA의 경우에는 부식 깊이가 50%에서 60%를 넘어가는 지점에서 만족을 못하는 것으로 나타난다. 그리고 최대인장강도인 531MPa을 허용응력으로 잡을 경우, 이 값은 590MPa이 나오고 코드의 경우는 앞선 경우와 마찬가지로 모두 만족, 그리고 FEA의 경우는 60%에서 65%로 넘어가는 구간에서 이 기준을 만족 못하는 것으로 나타난다. 마지막으로 허용응력 기준을 항복강도와 최대인장강도 값의 평균으로 정할 경우, 이 값은 489.5MPa로써 코드의 경우는 모두 만족하며 FEA의 경우는 50%에서 60%로 넘어가는 구간에서 이 기준을 만족하지 못하고 있다. 이후 더 자세한 사용적합성 평가는 Level 3의 단계로 넘어갈 것을 코드에서 지시하고 있다.

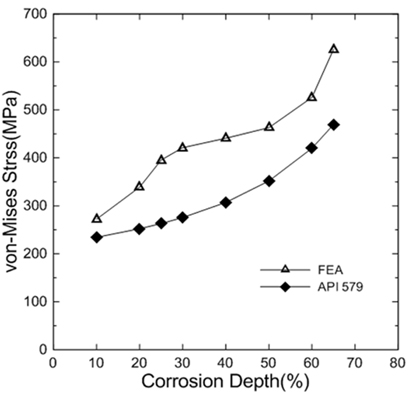

전체적인 응력 변화 추이에 대하여 살펴 본 결과는

Fig. 9와 같다.

Fig. 9

Comparison graph between FEA and API 579 code

API 코드의 경우가 여러 가지 형상 변수(혹은 기하학적 정보)를 계산에 이용하고 있지만 앞선 코드들의 결과와 마찬가지로 FEA보다 더 낮은 응력분포를 나타내고 있다. 그 변화양상 또한 코드의 경우가 완만한 변화를 보이고 있으며, FEA의 결과는 그 값들이 크게 변화하는 구간이 존재하였다. 이는 앞서 다른 코드들이 반영하고 있지 못하고 있는 재료적 비선형성에 대한 정보를 API 579코드 역시 반영하고 있지 못함으로 인해서 발생되는 결과로 판단된다.

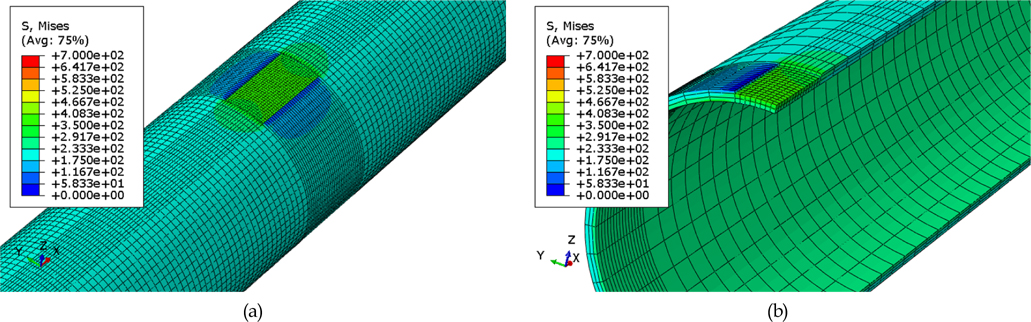

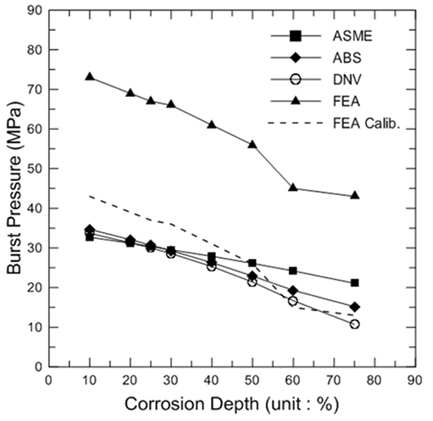

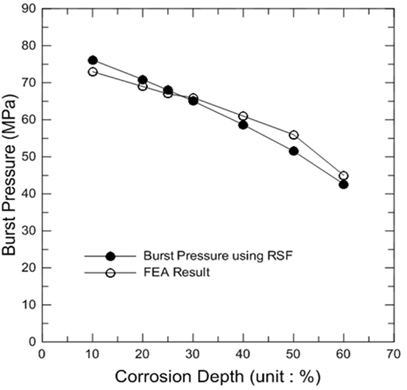

RSF 값을 이용한 파손압력에 대한 추가적인 분석은 다음과 같다. 먼저 RSF 값의 정의가 손상에 대한 비손상의 비 값으로 정의되어지므로, 결함이 존재하지 않는 상태의 초기상태의 파손압력을 알 수 있다면 RSF 값을 이용하여 결함이 존재하는 손상부의 파손압력을 예측할 수 있을 것이다. 따라서 온전한 파이프 형상에 대해 파손압력을 구하는 해석을 수행하였고, 이 값과 RSF 값을 이용하여 부식부의 깊이가 변화할 경우에 대한 파손압력을 계산하여 보았다. 그리고 이 결과를 앞서 FEA에서 구했던 파손압력의 결과 값과 비교하여 보았다.

결함이 존재하지 않는 초기상태의 파이프에 대해 해석을 수행하여 파손압력을 구해 본 결과, 그 값이 81MPa로 나타났으며 이 값과 RSF를 통해 구해 본 파손압력은

Table 6의 오른쪽 마지막 열에 나타낸 것과 같다. 이 결과 값을 FEA에서 구한 파손압력 값과 비교하여 보면

Fig. 10과 같이 나타내어진다.

Fig. 10

Burst pressure comparison graph with respect to FEA and remaining strength factor in API 579 code

부식 깊이가 60%인 경우까지 1 ~ 9%정도의 오차 내에서 정도 높은 유사 결과를 보이고 있다. 이러한 결과에서 미루어 보건데 현재 적용되고 있는 부식평가 코드들이 원주응력(Hoop stress) 개념을 이용하여 파손압력을 예측하지만 원주응력개념이 아닌 초기 파손압력에 대한 정보를 이용하여 이에 대한 항으로 부식 평가 식을 개선시킨다면 더 정도 높은 부식 평가가 가능할 것으로 판단된다.

7. 결 론

본 연구는 심해에 위치하는 부식 파이프라인이 외압 및 내압하중을 받는 경우에 대한 역학 거동을 유한 요소 해석을 통해 분석하여 보았다. 이를 위해 부식부의 위치 및 형상에 따라 시리즈 해석을 하였고, 현재 적용되고 있는 부식평가 코드인 ASME B31G, DNV RP F101, ABS 기준들에 대한 계산을 진행하였으며, 그 결과들을 서로 비교분석하여 보았다. 더불어 사용적합성 평가 코드인 API 579를 적용해 보고 그 결과를 분석하여 보았다. 본 연구의 주요한 결론을 다음과 같이 정리한다.

(1) 파이프의 내부 및 외부에 대한 부식부의 위치의 차이는 파이프의 구조적 거동응답에 큰 영향을 미치지 않음을 확인 하였다.

(2) 파이프에 작용하는 외압을 고려할 경우, 단순 내압만이 작용하는 상태보다 더 높은 내압에서도 파이프의 구조적 안전성이 보장됨을 확인하였다.

(3) 부식부의 형상 요소 중 부식 깊이가 파이프의 파손압력에 가장 큰 영향을 미치는 요소임을 확인하였으며, 부식부의 폭과 길이는 부식 깊이에 비해 상대적으로 그 영향이 적다는 결론을 내렸다.

(4) 부식부의 깊이에 대한 영향을 더 자세히 알아본 결과, 파이프의 재료적 특성으로 인해 구조적 응답이 특정 부식 깊이에서 민감하게 반응함을 확인하였다.

(5) 특정 부식 깊이 이상에서는 부식부의 폭과 길이도 구조적 응답에 민감한 영향을 미칠 수 있는 변수가 될 수 있음을 확인하였다.

(6) 부식 깊이와 폭이 좁은 경우, 부식부의 경계가 구속되는 조건이 형성되어 부식 폭이 큰 경우보다 더 높은 응력 값을 나타낼 수 있다.

(7) 수치해석 결과와 부식 평가 코드들과 비교에서는 기존 부식 평가 관련 코드들(ASME, DNV, ABS) 및 사용적합성 평가코드(API 579)는 모두 외부압력에 대한 항이 없으며 재료적 비선형성을 반영하고 있지 못함으로 인해 수치해석 결과와 다른 경향을 나타내었다.

(8) 사용적합성 평가의 경우, API 579 코드의 Part 5의 Level 2를 적용하여 보았으며 허용 RSF 값에 대한 기준의 경우에는 부식 깊이가 10%를 넘어갈 경우 기준을 만족을 하지 못하고 있으며, 허용응력 기준의 경우에서는 부식 깊이가 60% 전후에서 기준에 대해 벗어나는 경향을 보였다.

(9) 손상이 없는 파이프의 초기 파손압력 값과 RSF를 이용하여 부식부가 존재하는 파이프의 파손압력 예측 결과는 기존의 코드들의 계산결과와는 다르게 FEA 결과와 높은 유사성을 보이고 있으며, 추후 연구를 통해 파손압력 예측에 활용 가능 할 것으로 판단된다.

(10) 본 연구는 부식평가 코드들의 개선 가능성에 대한 연구의 일환으로 이러한 방향으로 연구가 더 진행 된다면 부식평가코드를 개선하는데 활용 가능할 것으로 판단된다.

감사의 글

이 논문은 2013년도 정부(교육부)의 재원으로 한국연구재단의 기초연구사업 지원을 받아 수행된 것임 (NRF-2013R1A1A2A10 011206). 이 논문은 2013년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2011-0030013).

References

Guide for Building and Classing Subsea Pipeline Systems 2008). [Online] (Updated February 2014) Available at: <

http://www.eagle.org/> [Accessed August 2013].

Fitness-For-Service 579-1 2007). [Online] (Updated June 2007) Available at: <

http://www.api.org/> [Accessed August 2013].

Manual for Determining the Remaining Strength of Corroded Pipelines B31G 2012). [Online] (Updated October 2012) Available at: <

http://www.asme.org/> [Accessed Augutst 2013].

Bedairi, B., Cronin, D., Hosseini, A., Plumtree, A. (Failure Prediction for Crack-in-Corrosion Defects in Natural Gas Transmission Pipelines, International Journal of Pressure Vessels and Piping, 2012). 96-97, 90-99 10.1016/j.ijpvp.2012.06.002.

Caputo, A.C., Pelagagge, P.M., Ponticiello, I.. (Mixed Gas - Oil Subsea Pipelines in Offshore Technology : Technical and Economic Aspects, Thermal Engineering, 2004). 5, 24-32.

Cosham, A., Hopkins, P.. (The Assessment of Corrosion in Pipelines - Guidance in the Pipeline Defect Assessment Manual (PDAM) Pipeline Pigging and Integrity Management Conference Amsterdam Netherlands: 2004). 1-31.

Cronin, D.S.. (Assessment of Corrosion Defects in Pipelines, Doctoral Degree Dissertation University of Waterloo; 2000.

Corroded Pipelines Recommended Practice F101 2010). (Updated October 2010) Available at: <

http://www.dnv.com/> [Accessed August 2013].

Fekete, G., Varga, L.. (The Effect of the Width to Length Ratios of Corrosion Defects on the Burst Pressures of Transmission Pipelines, Engineering Failure Analysis, 2012). 21, 21-30 10.1016/j.engfailanal.2011.12.002.

Lee, O.S., Kim, H.J.. (Effect of External Corrosion in Pipeline on Failure Prediction, International Journal of the Korean Society of Precision Engineering, 2000). 1, 48-54.

Ma, B., Shuai, J., Liu, D., Xu, K.. (Assessment on Failure Pressure of High Strength Pipeline with Corrosion Defects, Engineering Failure Analysis, 2013). 32, 209-219 10.1016/j.engfailanal.2013.03.015.

Mohd, M.H., Paik, J.K.. (Investigation of the Corrosion Progress Characteristics of Offshore Subsea Oil Well Tubes, Corrosion Science, 2012). 67, 130-141.

Netto, T.A., Ferraz, U.S., Estefen, S.F.. (The Effect of Corrosion Defects on the Burst Pressure Pipelines, Journal of Constructional Steel Research, 2005). 61, 1185-1204 10.1016/j.jcsr.2005.02.010.

Thomas, M.. (Forecast: Capex Surge in the Pipeline 2012). (Updated June 2012) Available at: <

http://www.epmag.com> [Accessed March 2014].

Valor, A., Caleyo, F., Hallen, J.M., Velazquez, J.C.. (Reliability Assessment of Buried Pipelines Based on Different Corrosion Rate Models, Corrosion Science, 2012). 66, 78-87.

Wang, H., Sun, J., Jukes, P.. (Draft: FEA of a Laminate Internal Buckle Arrestor for Deep Water Pipe-in-pipe Flowlines Proceedings of the 28th International Conference on Ocean, Offshore and Arctic Engineering Honolulu USA: 2009). 447-452.

Xu, L.Y., Cheng, Y.F.. (Reliability and Failure Pressure Prediction of Various Grades of Pipeline Steel in the Presence of Corrosion Defects and Pre-strain, International Journal of Pressure Vessels and Piping, 2012). 89, 75-84 10.1016/j.ijpvp.2011.09.008.