천해용 얇은 외압 실린더의 설계와 해석 과정

Process of Structural Design and Analysis of Thin Pressure Cylinder for Shallow Sea Usage

Article information

Abstract

In this paper, an aluminum pressure vessel (cylinder) for a 200 m water depth is designed and analyzed. Because of their lack of usage in the deep sea, only a few papers about pressure vessels subjected to external pressures have previously been published. Moreover, the high level of imported external-pressure-vessel products limits the academic pursuit. Yet, research on internal pressure vessels is widely available because of their broad usage at onshore. This paper presents the process of basic designing and modelling of pressure vessels using the design rules of American Standard of Mechanical Engineering (ASME) Section VIII Division 1. To promote understanding, finite element analysis (FEA) result of an existing sample cylinder which was not designed by ASME code is compared with the design obtained in this paper. Several methodologies are used for the finite element analysis, including rectangular, cylindrical, and axisymmetric coordinate, to attain an accurate stress result. Same dimensions except the thickness of the cylinder and loading condition of 0.200 MPa was given for the current study. Finally, a rigorous design procedure is added for the bolt and boundary conditions of the cylindrical body and its ends. The obtained stress level satisfies the allowable design stress value specified in the ASME code.

1. 서 론

최근 해양플랜트산업의 국산화 필요성이 인지되고 있으나, 산업 특성상 고가, 소량, 기술집약적인 제품이 많고 대부분 석유 가스 산업이 발달한 지역을 기반으로 하기에 국산화가 어렵다. 해양플랜트에서 바다 속에서 사용되는 제품군은 외압에 관한 설계나 제작이 필연적인데 국산 제품이 적다 보니 외압설계에 관한 기본적인 연구내용과 체계가 없는 것 또한 현실이다. 각종 센서로부터 Sub-sea, Pipe까지 설계에 관한 국외의 규정들이(예, American society of mechanical engineers(ASME, 2010)와 American petroleum institute(API, 2014)) 정립되어 있고 또한 각 선급(American Petroleum Institute(ABS, 2010))에서도 자체 규정들을 제시하고 있으나 국내에서는 조선 해양 분야의 외압용기에 관한 연구 발표는 매우 적은 편이며 대부분이 천해용이 아닌 6,000m 이상의 심해용 외압용기에 대한 연구들이다. 외압용기는 외압을 받는 압력용기로 보일러도 포함되며, 유체를 저장, 반응, 분리 등의 목적으로 만들어진 용기로서 압력에 견딜수 있도록 설계, 제작된 용기를 말한다. 잠수정을 예로, 외국에서는 6,000m 급 잠수정 신카이 6500이 개발을 위한 외압용기 연구가 있고(JAMSTEC, 1991), 국내에서는 심해용 외압용기 붕괴해석이 발표되었으며(Shin and Woo, 1999), 이는 당시 대우 조선에서 소형 잠수정 옥포 6000을 개발하기 위한 연구였다. Jeong et al.(2004)은 6,000m 급 외압하우징에 대해 ANSYS를 사용한(좌굴해석 포함) 비선형 탄소성 구조해석 결과를 얻었으나, 안전계수가 충분히 적용되지 않아 제품설계에 바로 사용하기에는 부족한 면이 있다. Jeong et al.(2005)은 티타늄 Ti-6Al-4V 재료로 한 심해저용 용기 신뢰성 최적설계 논문에서는 항복응력, 설계압력, 외경과 두께의 확률변수에 대해 ANSYS로 최적화를 수행하였다. Jeong et al.(2006)에 의한 심해잠수정 해석에서 단순 혹은 보강재가 있는 원통형 실린더에 대한 선형, 비선형, 좌굴해석을 계산하였다. Jeong et al.(2007)은 Ti-6Al-4V를 재료로 한 심해저용 외압용기가 설계, 해석, 제작하였고 일본의 심해 외압 쳄버에서 시험되었으나 압력용기의 치수가 너무 작아(직경 37.5mm) 실용적인 면이 부족한 점이 있었다. Cho et al.(2007)은 복합재 원통의 최종강도를 결정하는 연구에 외압 쳄버에서 시험을 하며 스트레인게이지로 변형을 측정하였다. 수압을 받는 얇은 실린더 용기의 좌굴하중 해석에서 길이/직경비 인 L/Do와 반경/두께비 인 r/t의 관계를 통하여 얇은 실린더는 L/Do비가 일정비(5) 이상 커지면 이론식과 유한요소해석 결과가 차이가 없음을 보이고 있다. 내외부 보강재의 유무에 따른 좌굴하중 계산 결과도 보이고 있다.

얇은 실린더는 정확한 원통 형상이 아닌 결함(Imperfection) 문제가 있어, 이를 적용한 좌굴하중 계산 논문들이 있다. Kim and Kim (2002)에는 완전한 실린더의 축 좌굴강도는 직경과 두께비가 증가 할수록, 길이와 직경비가 증가할수록 감소함이 도출되었고, Ross et al.(2004)에는 보강재가 있는 돔형의 실린더의 실험과 이론의 비교에서 이론 좌굴강도가 실험에 비해 큰 것을 보이고 있다. 또한 상대적으로 작은 보강재라도 좌굴강도 증가에 영향이 큼을 보인다. Little et al.(2008)에서는 기하학적으로 결함이 있는 박판실린더의 실험과 유한요소해석을 비교하였다. 길이가 짧은 경우 이론과 실험 결과가 일치하지 않음을 보이고 있다. Prabu et al.(2009)에는 여러 형태의 결함이 있는 얇은 실린더에 대한 여러 결과를 보이고 있다. de Paor et al.(2012)에서는 기하학적 결함이 있는 작은 캔들의 결함변형을 측정하고 실험과 유한요소해석 결과를 비교하여 서로 잘 일치함을 확인하였다. 하지만 이러한 논문들은 ASME 규정보다는 대부분 이론식을 적용하여 설계하였고 허용응력과 안전계수에 대한 설정이 규정에 비해 명확하지가 않다.

본 연구에서는 천해용 200m급 외압용기를 대상으로 설계와 해석과정을 체계적으로 수행하였다. 일반적인 학술적 압력용기 설계식과 ASME Section VIII Division 1 규정을 기초로 하여 초기설계를 하고 ABS 규정의 허용응력과도 비교하였다. 두께가 얇은 외압용기의 좌굴허용 하중이 설계식과 규정에 의해 도출되었고 유한요소해석으로 확인되었다. 실린더 양단의 덮개도 ASME 규정에 의하였고, 실린더와 덮개를 연결하는 볼트의 사양과 유한요소 모델링 방법, 그리고 두 부분의 연결부 접촉 경계 조건 등도 제시되었다. 또한, 간단한 축대칭(Axisymmetric) 유한요소 해석 방법으로도 결과를 얻어 3차원 해석과 비교하였다.

2. 200m 급 외압실린더 설계

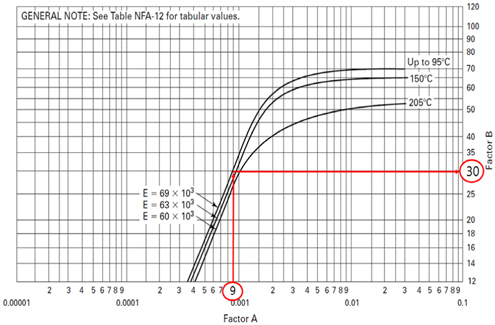

2.1 ASME 규정에 의한 실린더 설계

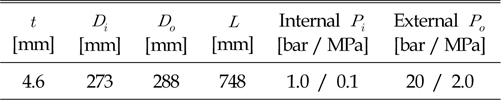

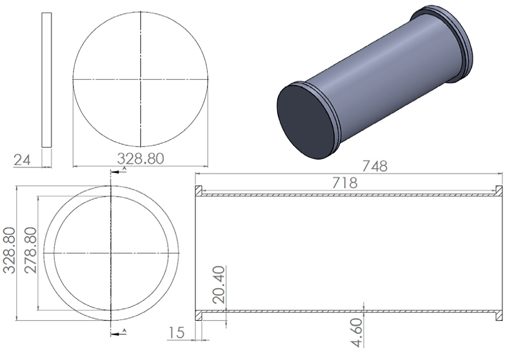

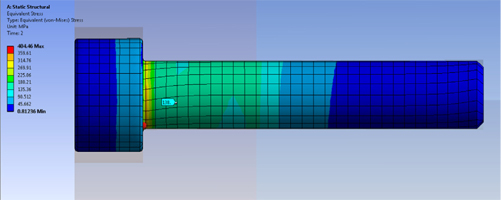

천해용 실린더 설계의 하중은 20bar(2MPa)이므로 외부하중이 206.8bar(20.68MPa)까지 적용하는 Division 1 ; Rules for construction of pressure vessels를 적용한다. 이 규정의 중요한 요소는 설계요소(Design factor)로서, 사용응력이 최대인장응력인 Su를 적용한 Su/3.5 혹은 항복응력인 Sy를 적용한 Sy/1.5 중에서 작은 값을 적용 한다. 본 연구에서는 길이와 외경에 대한 범위 설정에 있어 이미 제작되어 사용되고 있는 Fig. 1의 200m용 알루미늄 외압용기의 제원에 기초하였다. 이 Base model은 알루미늄 AL 6061-T6 재질로 길이 748mm, 외경 288mm, 두께 7.5mm이고, 덮개는 플랜지(Flange)가 없는 평평한 형태이고 6개의 볼트로 고정되어 있다.

내압용기 설계에서 외부 압력이 주요 사용하중인 경우 좌굴에 대한 고려를 해야 한다. ASME의 내압용기 설계코드인 BPVC (Boiler and pressure vessel code) VIII에는 3개의 Division이 있다.

Division 1 ; Rules for construction of pressure vessels

Division 2 ; Alternative rules for construction of pressure

Division 3 ; Alternative rules for construction of high pressure vessels

본 연구의 압력용기는 이미 사용 중인 Fig. 1의 Base model의 길이와 직경치수를 사용하였는데, 이 Base model의 설계과정은 알려진 것이 없고 내부에 보강재 역할을 하지 않는 단순히 센서가 설치 된 부재가 있다. 재질은 알루미늄 AL 6061-T6이다. ASME 규정에서 압력용기 재질인 AL 6060-T6 최대 허용응력은 Table 1에서 82.7MPa이고 안전계수는 2.9이다.

ASME 규정에 의한 설계 과정은 다음과 같다.

(1) 본 외압용기 설계에서 외경 D = 288mm, 길이 L = 748mm이다. 실린더 초기 두께(t)를 임의로 정하여, Do/t와 L/Do의 값을 구한다. 이 때, Do/t≤20인 경우, 두꺼운 압력 용기이고, Do/t>20일 경우, 얇은 압력 용기라고 한다.

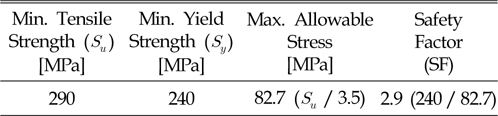

(2) Fig. 2의 ASME Section II Part D의 Subpart 3, FIG.G에서 Factor A를 정한다. 이 때, L/Do > 50이면, L/Do의 값을 50으로 한다.

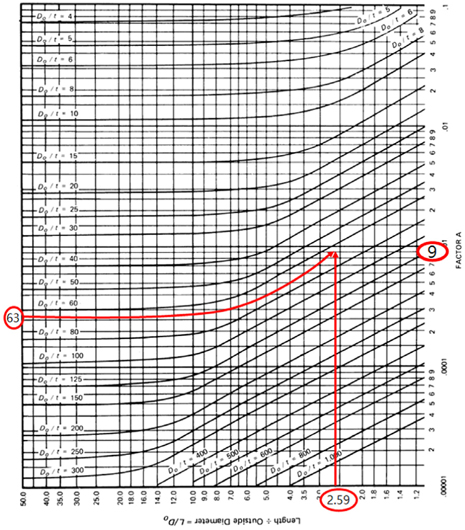

(3) Fig. 3의 ASME Section II Part D의 Subpart 3, NFA-12에서 Factor B를 정한다.

본 설계에서는 과정 (2)에서 구한 Factor A의 값과 알루미늄의 탄성계수에 따라 Factor B의 값을 구할 수 있다.

(4) ASME의 규정에 의한 식 (1)~(2)에서 식 (1)에 의해 허용 하중(압력) Pa를 구하고, 설계압력인 20bar와 비교한다. 또한 얇은 용기의 경우에 식 (1)에 두께 t 값과 해당되는 설계하중 값을 대입하여 값이 큰 원주(Circumferential ; circ. or hoop) 응력 σh이 Table 1의 허용응력 82.7MPa에 도달하였는지를 확인한다.

식 (1)에서 구한 허용압력이 설계압력보다 작을 경우에는 값이 같거나 클 때까지 과정 (1)~(4)를 반복하며, 초기 두께를 증가시킨다. 한편 Pa를 만족하는 두께 t의 값이 나오면 식 (2)에 의해 원주응력 σh을 구한다. 이 때, σh의 값이 Table 1에서의 허용응력보다 클 경우에 같거나 작을 때 까지 초기 두께 t의 값을 증가시키고 과정 (1)~(4)를 반복하여 최종 두께를 결정한다. 본 외압용기의 실린더의 경우, ASME 규정에 의해 정한 두께 t = 4.6mm이다. 이때, Do/t = 63, L/Do= 2.59이므로 Fig. 2의 그래프에서 제시된 값을 따라 FactorA를 구하면 Factor A는 0.0009이고, 구한 Factor A의 값인 0.0009와 알루미늄 탄성계수가 69×103MPa이므로 Fig. 3의 그래프에서 Factor B의 값을 구하면 그 값은 30이다. 또한, Do/t>20 이므로 얇은 압력용기에 해당한다. 이 과정을 거쳐 결정된 새 모델 (New model)의 제원은 Table 2와 같고, 내부압력 Pi은 용기 내부의 대기압이다. 도면은 Fig. 4와 같다.

식 (1)의 허용압력 Pa의 값이 2.94MPa로 설계압력인 2MPa보다 크기 때문에 안전한 설계이며 식 (2)로 원주방향 응력이 항복응력이 될 때까지 받을 수 있는 압력(항복을 시키는 예상 압력 Ppred)을 구할 수 있다. 외압용기 재료인 AL 6061-T6의 항복응력(σyp)이 240MPa이므로, Ppred = σyp×2t/D =7.9MPa 일 때 항복이 발생한다. ASME 규정에 의한 설계에서 최대 인장응력 290MPa에 도달하는 하중(압력)은 9.6MPa(수심 960m) 이다.

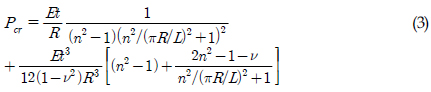

2.2 좌굴하중 계산

얇은 벽 실린더가 외압을 받는 경우, 허용하중에 도달하기 전에 좌굴이 발생할 수 있다. 따라서 탄성 좌굴하중을 산출하여 허용하중과 비교하여 좌굴에 대한 안정성을 확인할 필요가 있으며, 좌굴하중 산출 이론식은 von Mises buckling pressure 식 (3)과 같다(Little et al., 2008).

여기서, Pcr는 좌굴압력, t 는 실린더 두께, R은 실린더 반지름, L 은 실린더 길이, E는 탄성계수, ν는 포아송비, n은 No. of circumferential lobes 이고, 식 (4)와 같다.

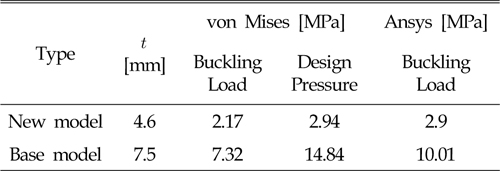

Table 2의 실린더 제원(치수)을 식 (4)에 사용하면, n≅3이고, 이때 좌굴하중은 Pcr = 2.17MPa(21.7bar)이다. 한편 ANSYS 좌굴해석으로 Fig. 5에서 Pcr = 2.90MPa(29.0bar)이 나온다. 식 (3)의 이론 결과와 ANSYS Linear buckling 결과는 Fig. 5와 Table 3에 도시되었다. 이론식에 의한 좌굴하중은 허용하중인 2.9MPa 보다 작으나 사용하중인 2.0MPa보다는 크다. 식 (3)은 두께가 얇은 실린더에 적용하는 식으로 Base model은 New model보다 두께가 두꺼우므로 ANSYS 해석 결과 값과 차이가 크다. Table 3에는 기존에 제작되었던 Base model 실린더에 대한 좌굴하중도 포함되어 있다.

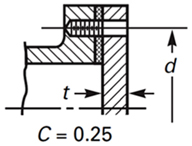

2.3 덮개 설계

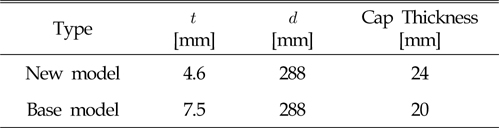

ASME에는 여러 형태의 덮개가 소개되어 있다. 보편적으로 사용되는 플랜지가 있는 압력 실린더 양 끝의 덮개는 Fig. 6과 같다. 플랜지와 볼트 설계는 ASME Section VIII-1의 Appendix 2와 VIII-2의 Appendix 3에 자세히 설명 되어 있다. ASME규정에 의한 식 (5)에 의해서 덮개의 최소 두께 t = 23.6mm이다. Gasket은 고려되지 않았다.

Flat head selection : circular covers bolted with a full-face gasket to shells, flanges or side plates

여기서, S 는 허용응력, E(=1)는 Joint efficiency, P 는 설계압력, C (=0.25)는 Coefficient depending on corner details, d 는 Effective diameter 이다.

2.4 볼트 설계; M6 볼트토크와 축장력

ASME규정에 의한 볼트의 토크와 Pretension의 관계는 식 (6)과 같다. M6에 관한 표준 토크(Standard torque) T 가 5.2Nm, Standard axial tension Ff는 4,330N이다.

여기서, K는 Torque coefficient, d는 Nominal size of screw 이다. 상기 과정에 의해 결정된 새 용기의 덮개(Cap)의 제원은 다음 Table 4와 같다.

3. 유한요소해석

소프트웨어 ANSYS Workbench에서 사용하는 좌표계의 종류는 크게 Global coordinate systems, Local coordinate systems, Working plane이 있다. 좌표계의 종류에 따라 방향 별 주응력과 변형률 값 표시가 달라지기 때문에 이런 실린더 해석 시에는 모델에 적합한 코디네이터 선정이 중요해, 본 해석에서는 ANSYS의 Local coordinate systems에서 원통형 좌표계(Cylindrical coordinate)를 사용하였다. 유한요소 해석 시에 겪는 문제로서 실린더를 모델링 할 때 기본적인 직각좌표를 사용하게 되면 응력 해석 결과를 분석하는 데 있어 혼돈이 발생하게 된다. 한편 원통형 좌표계를 사용하여도 응력 종류에 따라서도 유사한 문제가 발생하고 있다. 이에 대한 설명을 통하여 해석 결과 분석을 정확히 할 수 있게 하였다.

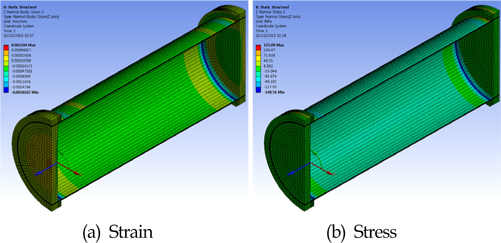

3.1 용기 구조해석(원통형 좌표계)

원통형 좌표계는 평면 극좌표계에 평면에서부터 높이 Z (혹은 h)를 사용하여, (r, θ, z)로 이루어진 3차원 좌표계이다. 이 원통형 좌표계는 한 축을 중심으로 대칭성을 갖는 경우에 유용하다. Base model에서는 보강재가 포함되어 있으나 New model과 비교하기 위해 보강재를 제외한 실린더만을 해석하였다. New model 해석에는 일단 볼트는 포함되어 있지 않다. 모델링시 사용된 요소는 solid 요소로 86,304개이며, 물성치는 알루미늄 6061(E는 69GPa, ν는 0.27)로 적용하였고, 덮개와 실린더가 만나는 부분의 접속조건은 Bonded가 사용되었다. Bonded 조건은 용접과 같은 조건으로 해석 시 떨어짐과 미끄러짐 발생이 없는 선형 접촉해석이다. 경계조건은 Weak spring을 주어 해석하였다. 해수압 20bar에 대한 해석결과는 Figs. 7, 8과 같다. Fig. 7(a)와 (b)는 원주방향 스트레인과 응력 결과이며, Fig. 8(a)와 (b)는 축(Axial) 방향의 스트레인과 응력 결과이다. Table 5에서, 실린더 양단의 끝인 덮개로부터 중앙으로 180mm인 곳에서와 실린더 중앙 위치인 곳에서의 원주방향 응력은 각각 내부표면에서는 63.63MPa과 63.66MPa이고, 외부표면에서는 61.68MPa과 61.67MPa이다. 이 용기의 실린더 두께가 얇아서 내부표면과 외부표면에서의 응력 차이가 별로 없다. 덮개의 경우 중앙에서 내부표면의 응력은 50.12MPa이고, 외부표면의 응력은 61.88MPa이다. ASME에서 제시된 재료의 허용응력이 82.7MPa이므로 본 설계는 적합하다고 할 수 있다.

3.2 축대칭 좌표계

ANSYS에서 축대칭 모델은 X-Y plane을 기준으로 하며 축대칭인 3-D 모델을 2-D로 단순화하여 사용하는데, X방향이 원주 방향이 된다. 이 압력용기의 경우는 볼트로 인하여 완전한 축대칭이 되지 못하므로 볼트를 제외한 실린더 본체의 해석에 유용하다. Fig. 9는 요소가 2,909인 축대칭 좌표 모델링이고 해수압 20bar(2MPa)일 때에, Table 6에서, 실린더 양단의 끝인 덮개로부터 중앙으로 180mm인 곳에서와 실린더 중앙 위치인 곳에서의 원주방향 응력은 각각 내부표면에서 63.58MPa과 63.65MPa이고, 외부표면에서는 61.76MPa과 61.70MPa이다. 덮개의 경우 내부표면에서 49.91MPa, 외부표면에서 61.52MPa로 실린더 좌표계를 사용한 Table 5의 3차원 모델 해석 결과인 내부표면의 50.12MPa, 외부표면에서의 61.88MPa와 유사하다.

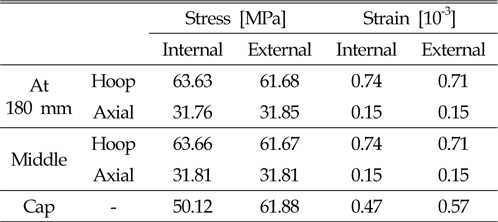

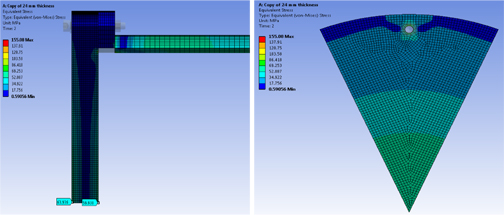

3.3 볼트 부분 응력

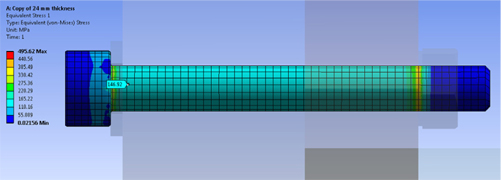

본 New model설계에서는 볼트 M6 socket head cap screw를 적용하였다. 볼트 재료는 일반강이고 지름 6mm, 길이 56mm이고 볼트의 최대 축장력은 4,330N이다. 볼트와 실린더 또는 볼트와 덮개 사이는 Bonded 접촉 조건을, 실린더와 덮개는 Frictional 접촉으로 마찰계수는 0.3을 적용하였고, 볼트 체결 시 고려해야할 Pretension은 식 (6)에서 구한 5.2Nm을 적용하였고, 대칭 조건으로 Frictionless support를 적용하였다. ASME 규격 기준에 의해 볼트가 체결되는 플랜지도 포함하였다. 볼트 주위의 플랜지등의 응력 상태를 세밀히 파악하기 위하여 (8개의 볼트가 사용되나 대칭 구조가 될 수 있으므로) 축대칭 구속 조건을 사용하여 Fig. 10과 같이 전체 모델의 1/16만 해석을 하였다.

Fig. 10은 볼트가 체결되어 있는 덮개와 본체(New model 실린더) 단면의 해석결과이다. 실린더 내부표면의 중앙에서의 원주방향 응력은 63.56MPa이고, 외부표면에서는 61.56MPa이 계산되었다. 덮개에서는 내부표면의 응력 값은 60MPa이고, 외부 표면에서는 65MPa이다. 따라서 볼트가 없는 모델의 결과 값인 Table 5와 비슷함을 알 수 있다.

Fig. 10의 모델에서, 이 볼트에 발생하는 응력은 Fig. 11과 같다. 최대 등가응력은 495.62MPa으로 볼트 축과 너트가 접하는 부분에 발생하는데, 이것은 모델링 과정 중에 발생하는 과다응력이므로, 이 부분에 대한 응력 값을 제외하면, 약 146.92MPa로 산출되었다. 볼트 재질인 일반강의 항복응력이 통상 240MPa이므로 현재 설계는 안전하다.

Base model도 평평한 덮개에 같은 볼트 M6가 사용되고 있어 위에서처럼 볼트가 포함된 덮개와 실린더의 해석이 수행되었다. 이 경우에도 위의 New model처럼 Fig. 12의 볼트 응력 값도 Fig. 11과 비슷하여 최대 집중 응력(Singularity)을 제외하면 약 138MPa이 볼트에 발생한다. Base model의 경우 실린더 두께가 7.5mm이라 New model 보다 응력이 작게 발생하는데, 실린더 중앙 외부에서 응력 값은 31MPa, 내부에 34MPa이고, 덮개 내부 면에 26MPa, 외부 면에 44MPa로 발생한다.

4. 결 론

(1) 기존에 제작되어 사용 중인(Base model) 실린더는 ASME의 규정에 의한 설계가 아닌, 두께가 7.5mm이고 내경이 260mm이며, 덮개는 플랜지가 없는 단순 평판형이다. 200m급 천해용 압력용기로 쓰이기에 기존 모델의 실린더 두께가 두꺼워 본 연구에서 천해용 압력용기 설계를 위해 ASME Div. 1 코드에 의하여 플랜지가 있는 덮개를 추가하고, 같은 길이, 재질, 외형의 새로운 외압실린더 설계를 하여 2개 모델을 비교한 결과, 새 모델(New model)의 두께는 4.6mm로 얇아졌고 직경은 288mm로 설계되었다.

(2) 구조해석 결과, 비교용인 Base model의 경우 응력은 39MPa이고 본 연구의 새 모델은 63MPa로, ASME Div. 1에서 외압을 받는 알루미늄 압력용기의 보수적 허용응력인 82.7MPa를 만족하고 있다.

(3) 외압실린더의 경우 대칭구조로 2차원 축대칭 해석을 적용하였을 때, 하중과 경계조건도 균일하기 때문에 3차원 해석과 같은 결과가 도출되었다.

(4) 덮개와 실린더 본체의 연결 부에 볼트의 유한요소 모델링을 도입하고 볼트의 축장력을 적용하여 해석 시 정확도를 높였으며, 볼트를 중심으로 대칭구조이므로 한 개의 볼트를 포함하는 1/16로 모델링하여 해석하였다.

(5) 최근 재질(알루미늄)의 강도가 커지고 있어 ASME의 보수적 규정에 맞지 않는 점이 있다. 또한 ASME Div.1은 설정된지가 오래되어 Div.2로 설계하고 비교할 필요가 있다.

(6) 박판 실린더 좌굴하중 계산 결과, 이론식에 의한 값이 사용하중(압력)에 근접하므로, 이를 확인하기 위해 향후 수압실험을 하여 이론값과 실험값을 확인하여 외압 실린더 설계에 참고할 필요가 있다.

Acknowledgements

이 논문은 2014년도 충남대학교 CNU 학술연구비 지원으로 수행되었습니다.

References

American Bureau of Shipping (ABS), 2010. Rules for Building and Classing, Underwater Vehicles, Systems and Hyperbaric Facilities.

Rules for Building and Classing, Underwater Vehicles, Systems and Hyperbaric Facilities 2010.American Petroleum Institute (API), 2014. Consideration of External Pressure in the Design and Pressure Rating of Subsea Equipment. Technical Report 17TR12 First Edition.

Consideration of External Pressure in the Design and Pressure Rating of Subsea Equipment. Technical Report 2014.American Society of Mechanical Engineers (ASME), 2010. ASME Boiler and Pressure Vessel Code (ASME BPVC). Section VIII, Division 1; Rules for construction of pressure vessels.

ASME Boiler and Pressure Vessel Code (ASME BPVC). Section VIII, Division 1; Rules for construction of pressure vessels 2010.Cho, S-R., Kim, H-S., Koo, J-B., Cho, J-R., Kwon, J-H., Choi, J-H., 2007. Experimental Study on the Ultimate Strength of Composite Cylinders under Hydrostatic Pressure. The Korean Society of Ocean Engineers, 21(3), 52-57.

Cho S-R., Kim H-S., Koo J-B., Cho J-R., Kwon J-H., Choi J-H.. Experimental Study on the Ultimate Strength of Composite Cylinders under Hydrostatic Pressure. The Korean Society of Ocean Engineers 2007;21(3):52–57.de Paor, C., Kelliher, D., Cronin, K,. Wright, W.M.D., McSweeney S-G., 2012. Prediction of Vacuum-induced Buckling Pressures of Thin-walled Cylinders. Thin-Walled Structures, 55, 1-10.

de Paor C., Kelliher D., Cronin K, Wright W.M.D., McSweeney S-G.. Prediction of Vacuum-induced Buckling Pressures of Thin-walled Cylinders. Thin-Walled Structures 2012;55:1–10. 10.1016/j.tws.2012.03.001.Japan Agency for Marine-Earth Science and Technology (JAMSTEC), 1991. Design Criteria for 10,000 m Class Deepsea Pressure Vesse. Report of Japan Agency for Marine-Earth Science and Technology.

Design Criteria for 10,000 m Class Deepsea Pressure Vesse. Report of Japan Agency for MarineEarth Science and Technology 1991.Jeong, T-H., Lee, J-H., Noh, I-S., Lee, J-M., Lee, P-M., 2006. A Structural Design of and Analysis of a Deep-sea Unmanned Underwater Vehicle. Journal of Ocean Engineering and Technology, 20(3), 7-14.

Jeong T-H., Lee J-H., Noh I-S., Lee J-M., Lee P-M.. A Structural Design of and Analysis of a Deep-sea Unmanned Underwater Vehicle. Journal of Ocean Engineering and Technology 2006;20(3):7–14.Jeong, T-H., Lee, J-H., Noh, I-S., Lee, P-M,. Aoki, T., 2004. Pressure Vessel Design and Structural Analysis of Unmanned Underwater Vehicle. Journal of the Society of Naval Architects of Korea, 41(6), 140-146.

Jeong T-H., Lee J-H., Noh I-S., Lee P-M, Aoki T.. Pressure Vessel Design and Structural Analysis of Unmanned Underwater Vehicle. Journal of the Society of Naval Architects of Korea 2004;41(6):140–146. 10.3744/SNAK.2004.41.6.140.Jeong, T-H., Noh, I-S., Lee, J-H., Lee, J-M., Tadahiri, H., Sammut, K., 2007. A Strudy on the Design, Manufacture, and Pressure Test of a Pressure Vessel Model. Journal of Ocean Engineering and Technology, 21(6), 101-106.

Jeong T-H., Noh I-S., Lee J-H., Lee J-M., Tadahiri H., Sammut K.. A Strudy on the Design, Manufacture, and Pressure Test of a Pressure Vessel Model. Journal of Ocean Engineering and Technology 2007;21(6):101–106.Jeong, T-H., Noh, I-S., Lee, J-H., Lee, P-M,. Han, S-H., 2005. Design Optimization of a Deep-sea Pressure Vessel by Reliability Analysis. Journal of Ocean Engineering and Technology, 19(2), 40-46.

Jeong T-H., Noh I-S., Lee J-H., Lee P-M, Han S-H.. Design Optimization of a Deep-sea Pressure Vessel by Reliability Analysis. Journal of Ocean Engineering and Technology 2005;19(2):40–46.Kim, S-E., Kim, C-S., 2002. Buckling strength of the Cylindrical Shell and Tank Subjected to Axially Compressive Loads. Thin-Walled Structures. 40(4), 329-353.

Kim S-E., Kim C-S.. Buckling strength of the Cylindrical Shell and Tank Subjected to Axially Compressive Loads. Thin-Walled Structures 2002;40(4):329–353. 10.1016/S0263-8231(01)00066-0.Little, A.P.F., Ross, C.T.F., Short, D., Brown, G.X., 2008. Inelastic Buckling of Geometrically Imperfect Tubes Under External Hydrostatic Pressure. The Journal of Ocean Technology, Rieview & Papers, 75-90.

Little A.P.F., Ross C.T.F., Short D., Brown G.X.. Inelastic Buckling of Geometrically Imperfect Tubes Under External Hydrostatic Pressure. The Journal of Ocean Technology 2008;:75–90. Rieview & Papers.Prabu, B., Rathinam, N., Srinivasan, N., Naarayen, K.A.S., 2009. Finite Element Analysis of Buckling of Thin Cylindrical Shell Subjected to Uniform External Pressure. Journal of Solid Mechanics, 1(2), 148-158.

Prabu B., Rathinam N., Srinivasan N., Naarayen K.A.S.. Finite Element Analysis of Buckling of Thin Cylindrical Shell Subjected to Uniform External Pressure. Journal of Solid Mechanics 2009;1(2):148–158.Ross, C.T.F., Little, A.P.F., Adeniyi, K.A., 2004. Buckling of Ring-stiffened Domes Under External Hydrostatic Pressure. Ocean Engineering, 31(2), 239-252.

Ross C.T.F., Little A.P.F., Adeniyi K.A.. Buckling of Ring-stiffened Domes Under External Hydrostatic Pressure. Ocean Engineering 2004;31(2):239–252. 10.1016/S0029-8018(03)00121-5.Shin, J-Y., Woo, J-S., 1999. Collapse Analysis of Deep Sea Pressure Vessel. Journal of Ocean Engineering and Technology, 13(4), 82-97.

Shin J-Y., Woo J-S.. Collapse Analysis of Deep Sea Pressure Vessel. Journal of Ocean Engineering and Technology 1999;13(4):82–97.