|

|

- Search

| J. Ocean Eng. Technol. > Volume 33(5); 2019 > Article |

|

Abstract

It is essential to design crashworthy marine structures for operations in Arctic regions, especially ice-covered waters, where the structures must have sufficient capacity to resist iceberg impact. In this study, a numerical analysis of a colliding accident between an iceberg and stiffened plates was carried out employing the commercial finite element code ABAQUS/Explicit. The ice material model developed by Liu et al. (2011) was implemented in the simulations, and its availability was verified by performing some numerical simulations. The influence of the ambient temperature on the structural resistance was evaluated while the local stress, plastic strain, and strain energy density in the structure members were addressed. The present study revealed the risk of fracture in terms of steel embrittlement induced by ambient temperature. As a result, the need to consider the possibility of brittle failure in a plate-stiffener junction during operations in Arctic regions is acknowledged. Further experimental work to understand the structural behavior in a plate-stiffener junction and HAZ is required.

м§ҖлӮң мҲҳмӢӯ л…„ лҸҷм•Ҳ м§Җкө¬ мҳЁлӮңнҷ”лҠ” л¶Ғк·№н•ӯлЎң(Northern sea route, NSR)м—җм„ңмқҳ м„ л°• мҡҙмҶЎ л°Ҹ м„қмң , к°ҖмҠӨмҷҖ к°ҷмқҖ м—җл„Ҳм§Җ мһҗмӣҗмқҳ 추м¶ң л“ұ л¶Ғк·№ нҷңлҸҷмқҳ мғҒлӢ№н•ң мҰқк°ҖлҘј м•јкё°н–ҲлӢӨ. л¶Ғк·№ м§Җм—ӯмқ„ лҚ®кі мһҲлҠ” л№ҷ(Ice)мқҳ к°җмҶҢлЎң мҲҳм—җмҰҲ мҡҙн•ҳ лҢҖмӢ л¶Ғк·№н•ӯлЎңлҘј мқҙмҡ©н•ҳл©ҙм„ң мғҒлӢ№н•ң кІҪм ңм Ғ мқҙм җмқ„ м–»мқ„ мҲҳ мһҲлӢӨ. н•ҳм§Җл§Ң л¶Ғк·№н•ӯлЎңлҘј мқҙмҡ©н•ҳлҠ” м„ л°• л°Ҹ н•ҙм–‘ кө¬мЎ°л¬јмқҖ к·№н•ң нҷҳкІҪ мЎ°кұҙ, нҠ№нһҲ мҳҒн•ҳмқҳ кё°мҳЁкіј л№ҷ 충лҸҢмқҳ мң„н—ҳм—җ л…ём¶ңлҗңлӢӨ. мқјл°ҳм ҒмңјлЎң л¶Ғк·№н•ҙмқҳ нҸүк· мҳЁлҸ„лҠ” м—¬лҰ„мІ 10в„ғ, кІЁмҡёмІ -40в„ғ, кё°лЎқлҗң к°ҖмһҘ лӮ®мқҖ мҳЁлҸ„лҠ” -68в„ғлЎң м•Ңл Өм ё мһҲлӢӨ(Park et al., 2015a). мқҙлҹ¬н•ң к·№н•ң нҷҳкІҪм—җ лҢҖ비н•ҳм—¬ кө¬мЎ°л¬јмқҳ лӮҙ충лҸҢ м„ұлҠҘмқҖ м„Өкі„ лӢЁкі„м—җм„ңл¶Җн„° кІҖмҰқлҗҳм–ҙм•ј н•ҳм§Җл§Ң м ҖмҳЁм—җм„ңмқҳ мһ¬лЈҢ кұ°лҸҷ лӘЁлҚёл§Ғкіј кө¬мЎ° м„Өкі„м—җ лҢҖн•ң м Ғм Ҳн•ң м§Җм№Ёмқҙ л¶ҖмЎұн•ҳлӢӨ.

м„ мІҙ кө¬мЎ° м„Өкі„ лӢЁкі„м—җм„ң л№ҷ н•ҳмӨ‘ м Җн•ӯл Ҙмқ„ мҳҲмёЎн•ҳлҠ” л°©лІ•мңјлЎң International Association of Classification Societies(IACS, 2011)мҷҖ к°ҷмқҖ Ice class rules кё°л°ҳ к°„нҺёмӢқмқҳ мӮ¬мҡ©мқҙ мһҲлӢӨ. к·ңм№ҷ кё°л°ҳмқҳ к°„нҺёмӢқмқҖ к°„мҶҢн•ң л°©лІ•лЎ мқ„ м ңкіөн•ҳм§Җл§Ң, лӘЁл“ 충лҸҢ мғҒнҷ©м—җм„ң л°ңмғқн•ҳлҠ” л№ҷ н•ҳмӨ‘мқ„ мҳҲмёЎн•ҳкё°м—җлҠ” м ңн•ңм ҒмқҙлҜҖлЎң к·ё лҢҖм•ҲмңјлЎңмҚЁ мҲҳм№ҳ н•ҙм„қмқ„ мқҙмҡ©н•ң л№ҷн•ҳ-кө¬мЎ°л¬ј 충лҸҢ мғҒнҳёмһ‘мҡ©мқҳ м—°кө¬к°Җ мҲҳн–үлҗҳм–ҙ мҷ”лӢӨ.

к·ё мӨ‘ Hakala(1980)лҠ” мң н•ң мҡ”мҶҢлІ•мқ„ мқҙмҡ©н•ҙ лӮҙл№ҷ кө¬мЎ°л¬јмқҳ кіјн•ҳмӨ‘ мЎ°кұҙм—җм„ңмқҳ кө¬мЎ°л¬ј кұ°лҸҷмқ„ м—°кө¬н•ҳмҳҖлӢӨ. Jebaraj et al. (1992)мқҖ л№ҷн•ҳ-кө¬мЎ°л¬ј мғҒнҳё мһ‘мҡ©мқ„ лӘЁмӮ¬н•ҳкё° мң„н•ҙ мң н•ң мҡ”мҶҢлІ•мқ„ мӮ¬мҡ©н•ҳмҳҖмңјл©° мқҙ м—°кө¬м—җм„ңлҠ” м„ л°•кіј л№ҷн•ҳ мӮ¬мқҙмқҳ 충лҸҢ мҶҚлҸ„ л°Ҹ к°ҒлҸ„, м–јмқҢ л‘җк»ҳмқҳ ліҖнҷ”м—җ л”°лқј л№ҷн•ҳмқҳ нҢҢлӢЁмқ„ м•јкё°н•ҳлҠ” 충격 н•ҳмӨ‘мқҳ нҒ¬кё°лҘј мЎ°мӮ¬н•ҳмҳҖлӢӨ.

мҲҳм№ҳ н•ҙм„қмқ„ мқҙмҡ©н•ң л№ҷн•ҳ-кө¬мЎ°л¬јмқҳ мғҒнҳёмһ‘мҡ©мқ„ м—°кө¬н•ҳкё° мң„н•ҙм„ң мӢ лў°н• мҲҳ мһҲлҠ” л№ҷ мһ¬лЈҢ лӘЁлҚё(Ice material model)мқҳ мӮ¬мҡ©мқҙ н•„мҲҳм ҒмқҙлӢӨ. Liu et al.(2011)лҠ” л№ҷ мһ¬лЈҢ кұ°лҸҷмқ„ лӘЁмӮ¬н•ҳкё° мң„н•ҙ Tsai-Wu н•ӯліө н•ЁмҲҳ кё°л°ҳмқҳ нғ„м„ұ-мҷ„м „ мҶҢм„ұ мһ¬лЈҢ лӘЁлҚёмқ„ м ңмӢңн•ҳмҳҖмңјл©°, м„ мёЎ л°Ҹ м„ мҲҳл¶Җмқҳ л№ҷ 충лҸҢ н•ҙм„қмқ„ нҶөн•ҙ мқҙ мһ¬лЈҢ лӘЁлҚёмқҳ мң нҡЁм„ұмқ„ мҰқлӘ…н•ҳмҳҖлӢӨ. мқҙ мҷём—җлҸ„, Jia et al.(2009), Gagnon(2011), Gao et al.(2015) л“ұм—җм„ң л№ҷ мһ¬лЈҢ лӘЁлҚёмқҳ м—°кө¬к°Җ мқҙлЈЁм–ҙм ё мҷ”м§Җл§Ң, нҳ„мһ¬к№Ңм§Җ л№ҷ мһ¬лЈҢмқҳ кұ°лҸҷмқ„ мҷ„лІҪнһҲ м •мқҳн•ҳлҠ” мһ¬лЈҢ лӘЁлҚёмқҖ м—ҶлҠ” мӢӨм •мқҙлӢӨ. л№ҷ мһ¬лЈҢмқҳ нҠ№м„ұм№ҳлҠ” мЈјліҖ нҷҳкІҪ мЎ°кұҙм—җ нҒ° мҳҒн–Ҙмқ„ л°ӣкІҢ лҗҳлҠ”лҚ°, мқҙлҠ” л№ҷмқҳ нҳ•м„ұ кіјм •кіј м„ұмһҘ мҶҚлҸ„м—җ м°Ёмқҙк°Җ л°ңмғқн•ҳкё° л•Ңл¬ёмқҙлӢӨ. мқјл°ҳм ҒмңјлЎң Solid ice, Brine cells, к°ҖмҠӨ, кё°кіө л“ұмңјлЎң кө¬м„ұлҗҳлҠ” н•ҙл№ҷ(Sea ice)мқҖ м„ұмһҘн•ҳл©ҙм„ң мқҙ мҡ”мҶҢл“Өмқҳ 비мңЁкіј л°°м—ҙм—җ л”°лқј л№ҷ мһ¬лЈҢмқҳ нҠ№м„ұм№ҳк°Җ ліҖн•ңлӢӨ. к·ёлҹ¬лҜҖлЎң л№ҷмқҳ нҠ№м„ұм№ҳлҠ” 분нҸ¬н•ң м§Җм—ӯ, лӮҳмқҙм—җ л”°лқј 분лҘҳлҗҳм–ҙ м •мқҳлҗҳм–ҙм•ј н•ңлӢӨ. мҳҲлҘј л“Өм–ҙ 1л…„мғқ л№ҷмқҳ кІ°м •мІҙлҠ” н•ҙмҲҳ мҲҳнҸү л°©н–Ҙ ліҙлӢӨ мҲҳм§Ғ л°©н–Ҙмқҳ м„ұмһҘ мҶҚлҸ„к°Җ лҚ” л№ лҘҙкё° л•Ңл¬ём—җ 1л…„мғқ л№ҷмқҖ м§Ғкөҗ мқҙл°©м„ұмқҳ нҠ№м„ұмқ„ к°–лҠ” л°ҳл©ҙ лӢӨл…„мғқ л№ҷмқҖ л“ұл°©м„ұ мһ¬лЈҢлЎңмҚЁ к°„мЈјлҗңлӢӨ. к·№м§Җл°©м—җ 분нҸ¬лҗң л№ҷн•ҳмқҳ кІҪмҡ° лӢӨл…„мғқ л№ҷмқҳ лІ”мЈјм—җ н•ҙлӢ№н•ҳкё° л•Ңл¬ём—җ, мқҙ кІҪмҡ° л№ҷ мһ¬лЈҢ лӘЁлҚёмқҖ л“ұл°©м„ұ мһ¬лЈҢлЎңмҚЁ м •мқҳлҗҳм–ҙм•ј н•ңлӢӨ.

мөңк·јмқҳ кө¬мЎ°л¬ј-л№ҷ 충격 мғҒнҳёмһ‘мҡ©мқҳ мҲҳм№ҳм Ғ м—°кө¬(Matsui et al., 2018; Yu et al., 2018; Zhu et al., 2018)лҘј мӮҙнҺҙліҙл©ҙ, н”ј 충лҸҢ кө¬мЎ°л¬јмқ„ кө¬м„ұн•ҳлҠ” к°•мһ¬мқҳ нҠ№м„ұм№ҳлҠ” нҷҳкІҪ мҳЁлҸ„м—җ лҸ…лҰҪм Ғмқё кІғмңјлЎң к°Җм •лҗҳм—ҲлӢӨ. мқҙ м—°кө¬л“Өм—җм„ңлҠ” мғҒмҳЁ(20в„ғ)мқҳ мӨҖм •м Ғ лӢЁм¶• мқёмһҘ мӢӨн—ҳм—җм„ң м–»мқҖ к°•мһ¬ нҠ№м„ұм№ҳмҷҖ нҢҢлӢЁ кё°мӨҖмқ„ мҲҳм№ҳ н•ҙм„қм—җ м Ғмҡ©н•ҳмҳҖм§Җл§Ң, л¶Ғк·№н•ӯлЎңмҷҖ к°ҷмқҖ м ҖмҳЁ нҷҳкІҪм—җм„ңмқҳ к°•мһ¬ нҠ№м„ұм№ҳлҠ” кі л Өн•ҳм§Җ м•Ҡм•ҳлӢӨ. л§ҺмқҖ м—°кө¬мҷҖ мӢӨн—ҳ лҚ°мқҙн„°м—җм„ң мҰқлӘ…лҗҳм—Ҳл“Ҝмқҙ к°•мһ¬мқҳ кё°кі„м Ғ нҠ№м„ұм№ҳлҠ” нҷҳкІҪ мҳЁлҸ„м—җ мў…мҶҚм Ғмқҙл©°, мҳЁлҸ„м—җ л”°лқј м „нҳҖ лӢӨлҘё мһ¬лЈҢ кұ°лҸҷмқ„ к°–лҠ”лӢӨ. к·ёлҹ¬лҜҖлЎң л¶Ғк·№ нҷҳкІҪм—җ л…ём¶ңлҗң кө¬мЎ°л¬ј-л№ҷн•ҳ 충격 мғҒнҳёмһ‘мҡ©мқҳ мҲҳм№ҳ н•ҙм„қмқ„ мҲҳн–үн•ҳкё° мң„н•ҙм„ңлҠ” мҳЁлҸ„м—җ л”°лҘё мһ¬лЈҢмқҳ кё°кі„м Ғ нҠ№м„ұм№ҳлҘј м •мқҳн•ҙ мӨ„ н•„мҡ”к°Җ мһҲлӢӨ.

ліё м—°кө¬м—җм„ңлҠ” кө¬мЎ°л¬ј-л№ҷ 충격 н•ҳмӨ‘мқҳ мғҒнҳёмһ‘мҡ©мқ„ м—°кө¬н•ҳкё° мң„н•ҙ мң н•ң мҡ”мҶҢлІ•мқ„ мқҙмҡ©н•ң мҲҳм№ҳ н•ҙм„қмқ„ мҲҳн–үн•ңлӢӨ. мҲҳм№ҳ н•ҙм„қм—җлҠ” к°ҖмғҒмқҳ ліҙк°•нҢҗмқ„ лӘЁлҚёл§Ғн•ҳкі , л№ҷн•ҳ 충격 н•ҳмӨ‘мқ„ л¶Җм—¬н•ҳм—¬ мӮ¬кі н•ңкі„ мғҒнғң(ALS, Accidental limit state)мқҳ кҙҖм җмңјлЎң ліҙк°•нҢҗмқҳ кө¬мЎ°м Ғ кұ°лҸҷмқ„ 분м„қн•ңлӢӨ. Finnish-Swedish Ice Class Rules(FSICR, 2008)мқҳ к·ңм •м—җ л”°лқј IA super class л“ұкёүмқҳ кІ©мһҗ кө¬мЎ°л¬јмқ„ к°Җм •н•ҳм—¬, Hull plate, Web frame, Stringer, Flat barлЎң к°ҖмғҒмқҳ ліҙк°•нҢҗмқ„ кө¬м„ұн•ңлӢӨ. л№ҷ мһ¬лЈҢ кұ°лҸҷмқ„ лӘЁмӮ¬н•ҳкё° мң„н•ҙ Liu et al.(2011)к°Җ м ңмӢңн•ң нғ„м„ұ-мҷ„м „ мҶҢм„ұ мһ¬лЈҢ лӘЁлҚёкіј нҢҢлӢЁ кё°мӨҖмқ„ м Ғмҡ©н•ҳл©°, ліҙк°•нҢҗмқ„ кө¬м„ұн•ҳлҠ” к°•мһ¬мқҳ кұ°лҸҷмқҖ л“ұл°© кІҪнҷ”, мҶҢм„ұ мң лҸҷ лІ•м№ҷ кё°л°ҳмқҳ von-Mises н•ӯліө кё°мӨҖмңјлЎң м •мқҳлҗңлӢӨ. ліҙмҲҳм ҒмңјлЎң к°Җм •лҗң л¶Ғк·№н•ӯлЎңмқҳ нҷҳкІҪ мҳЁлҸ„(-50в„ғ)мҷҖ мғҒмҳЁм—җ л…ём¶ңлҗң ліҙк°•нҢҗмқҙ лҸҷмқјн•ң л№ҷ 충격 н•ҳмӨ‘мңјлЎңл¶Җн„° к°–лҠ” кө¬мЎ°м Ғ кұ°лҸҷмқ„ 비көҗ, 분м„қн•ңлӢӨ.

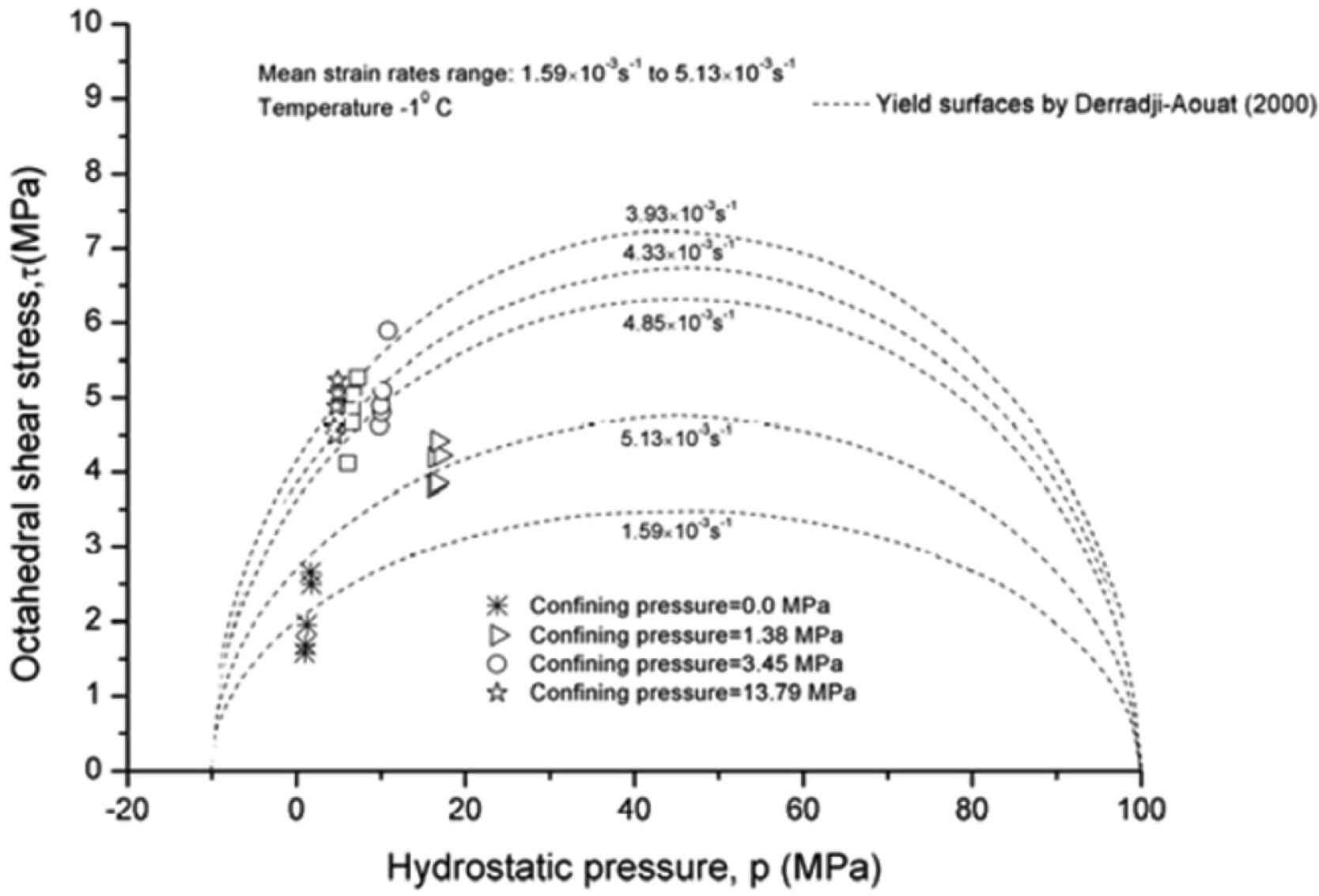

л№ҷ мһ¬лЈҢмқҳ н•ӯліө н•ЁмҲҳ нҷ•лҰҪмқ„ мң„н•ҙ Sammonds et al.(1989), Gagnon and Gammon(1995), Melanson et al.(1999)лҠ” к°Җм•• мң мІҙлҘј л№ҷ мӢңнҺём—җ м Ғмҡ©н•ҳкі м¶”к°Җм Ғмқё 축 н•ҳмӨ‘мқ„ л¶Җм—¬н•ң мӮјм¶• н•ҳмӨ‘ мӢӨн—ҳмқ„ мҲҳн–үн•ҳмҳҖлӢӨ. л§ҺмқҖ м—°кө¬мһҗл“ӨмқҖ мқҙлҹ¬н•ң мӢӨн—ҳ кІ°кіјлЎңл¶Җн„° м–»мқҖ мқ‘л Ҙ-ліҖнҳ•лҘ лҳҗлҠ” мқ‘л Ҙ-м••л Ҙ кҙҖкі„лҘј кё°л°ҳмңјлЎң л№ҷ мһ¬лЈҢмқҳ н•ӯліө н•ЁмҲҳлҘј нҷ•лҰҪн•ҳмҳҖлӢӨ. к·ё мӨ‘ Gagnon and Gammon(1995)мқҳ мӢӨн—ҳ лҚ°мқҙн„°лҘј мқҙмҡ©н•ҙ Derradji-Aouat(2000)мқҖ мӢқ (1)кіј к°ҷмқҖ нғҖмӣҗнҳ• н•ӯліө кіЎл©ҙмқ„ к°–лҠ” л№ҷ мһ¬лЈҢ лӘЁлҚёмқҳ н•ӯліө н•ЁмҲҳлҘј м ңмӢңн•ҳмҳҖлӢӨ. Liu et al.(2011)мқҖ Gagnon and Gammon(1995)мқҳ мӢӨн—ҳ лҚ°мқҙн„°мҷҖ Derradji-Aouat(2000)мқҳ нғҖмӣҗнҳ• н•ӯліө кіЎл©ҙмқ„ Fig. 1кіј к°ҷмқҙ м •лҰ¬н•ҳмҳҖлӢӨ.

м—¬кё°м„ң П„max, pc, О», О·лҠ” мӢӨн—ҳ лҚ°мқҙн„°лЎңл¶Җн„° көҗм •лҗҳлҠ” мғҒмҲҳмқҙл©°, П„мҷҖ pлҠ” к°Ғк°Ғ 8л©ҙмІҙ мқ‘л Ҙкіј м •мҲҳм•• мқ‘л Ҙмқ„ лӮҳнғҖлӮёлӢӨ. Derradji-Aouat(2000)к°Җ м ңмӢңн•ң нғҖмӣҗнҳ• н•ӯліө кіЎл©ҙмқҖ мӢӨн—ҳ лҚ°мқҙн„°мҷҖ к°ҷмқҙ Fig. 1м—җ лҸ„мӢңн•ҳмҳҖлӢӨ.

Derradji-Aouat(2000)к°Җ м ңмӢңн•ң н•ӯліө лӘЁлҚём—җм„ң О· = 0мқё кІҪмҡ°, Tsai-Wu н•ӯліө н•ЁмҲҳмҷҖ к°ҷкІҢ лҗҳл©° Liu et al.(2011)лҠ” л°”лЎң мқҙ Tsai-Wu н•ӯліө н•ЁмҲҳлҘј м Ғмҡ©н•ҙ л№ҷн•ҳ-кө¬мЎ°л¬ј 충лҸҢмқҳ мң н•ңмҡ”мҶҢ н•ҙм„қмқ„ мҲҳн–үн•ҳмҳҖлӢӨ. л“ұл°©м„ұ л№ҷ мһ¬лЈҢмқҳ Tsai-Wu н•ӯліө н•ЁмҲҳлҠ” мӢқ (2)мҷҖ к°ҷлӢӨ.

м—¬кё°м„ң qлҠ” von-Mises мқ‘л Ҙмқҙл©°, a0, a1, a2лҠ” мӢӨн—ҳ кІ°кіјлЎңл¶Җн„° м–»м–ҙм§ҖлҠ” мғҒмҲҳмқҙлӢӨ. Liu et al.(2011)лҠ” мҲҳм№ҳм Ғ нҺёмқҳм„ұмқ„ мң„н•ҙ мӢқ (2)лҘј мӢқ (3)кіј к°ҷмқҖ p-J2мқҳ н•ЁмҲҳлЎңмҚЁ лӮҳнғҖлӮҙм—ҲлӢӨ.

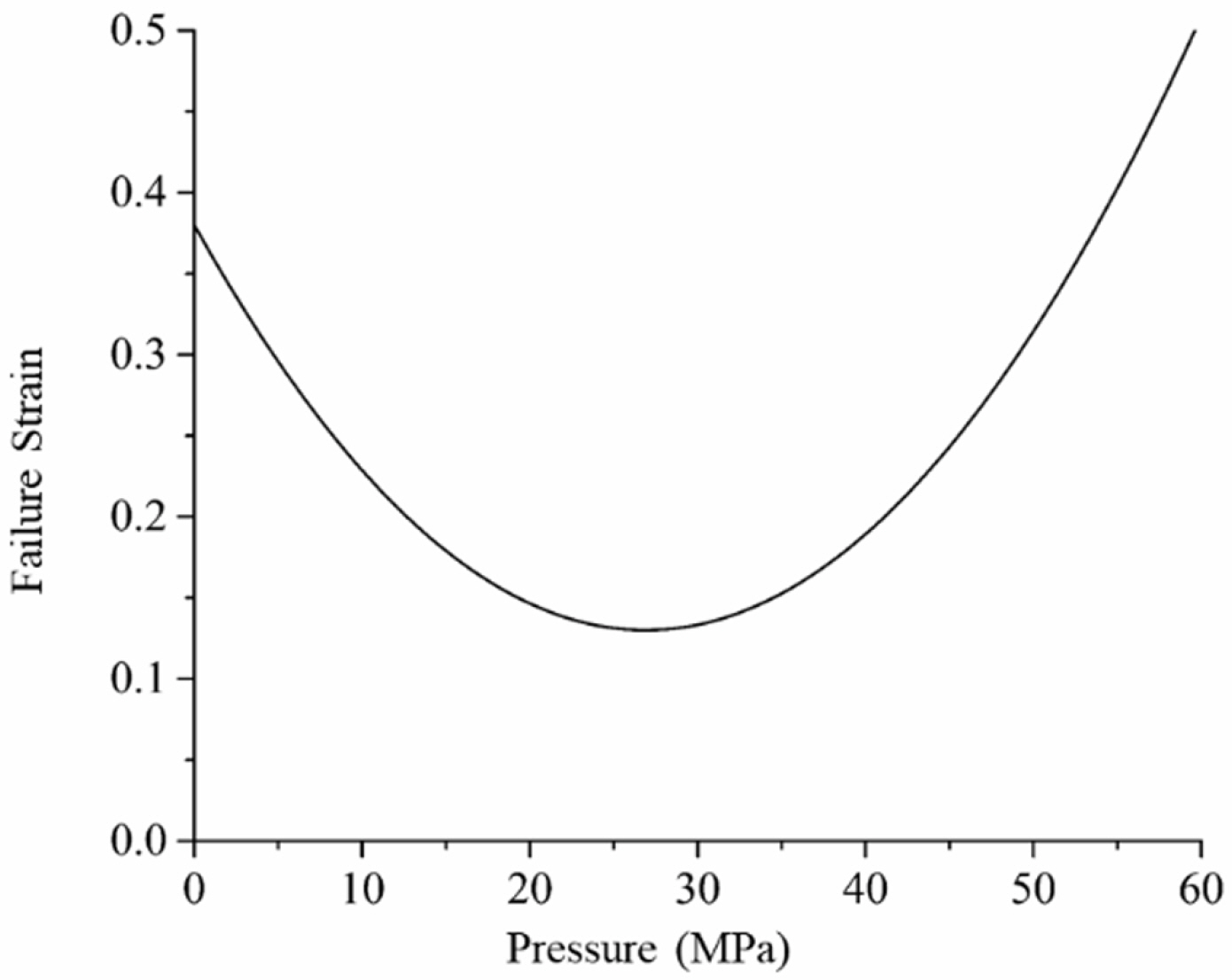

м—¬кё°м„ң J2лҠ” 2м°Ё нҺём°Ё мқ‘л Ҙ л¶ҲліҖлҹүмқҙлӢӨ. ліё м—°кө¬м—җм„ң мҲҳм№ҳн•ҙм„қм—җ мӮ¬мҡ©н•ҳлҠ” л№ҷ мһ¬лЈҢ н•ӯліө н•ЁмҲҳм—җлҠ” Kierkegaard(1993)м—җм„ң м ңмӢңн•ң мғҒмҲҳ a0=2.588, a1=8.63, a2=-0.163мқ„ м Ғмҡ©н•ҳмҳҖлӢӨ. Liu et al. (2011)мқҖ л№ҷ мһ¬лЈҢмқҳ нҢҢлӢЁмқ„ лӘЁмӮ¬н•ҳкё° мң„н•ҙ л“ұк°Җ мҶҢм„ұ ліҖнҳ•лҘ мқ„ кё°л°ҳмңјлЎң н•ҳлҠ” м •мҲҳм•• мқ‘л Ҙ н•ЁмҲҳмқҳ кІҪн—ҳм Ғ нҢҢлӢЁ кё°мӨҖмӢқмқ„ м ңмӢңн•ҳмҳҖмңјл©° мқҙлҠ” мӢқ (4)мҷҖ к°ҷлӢӨ.

м—¬кё°м„ң Оө0лҠ” мҙҲкё° нҢҢлӢЁ ліҖнҳ•лҘ лЎңмҚЁ мӢӨн—ҳ лҚ°мқҙн„°лЎңл¶Җн„° көҗм •лҗҳлҠ” мғҒмҲҳмқҙл©°, p2лҠ” н•ӯліө н•ЁмҲҳ мӢқ (3)мқҳ м„ңлЎң лӢӨлҘё л‘җ к·ј мӨ‘ нҒ° к°’мқ„ к°–лҠ” к·јмқҙлӢӨ. ліё м—°кө¬м—җм„ң м Ғмҡ©н•ң нҢҢлӢЁ кё°мӨҖмӢқмқ„ мөңмў… нҢҢлӢЁ ліҖнҳ•лҘ Оөf- м •мҲҳм•• мқ‘л Ҙ pмқҳ кҙҖкі„лЎң Fig. 2м—җ лҸ„мӢңн•ҳмҳҖлӢӨ. мқ‘л Ҙмқҙ нғ„м„ұ мҳҒм—ӯмқ„ м§ҖлӮҳ мҶҢм„ұмҳҒм—ӯм—җм„ң н•ӯліө кіЎл©ҙмқҳ к¶ӨлҸ„лҘј л”°лқј мӣҖм§ҒмқҙлҠ” лҸҷм•Ҳ л“ұк°Җ мҶҢм„ұ ліҖнҳ•лҘ Оө e q p Оө e q p вүҘ Оө f

л№ҷн•ҳм—җ н•ҳмӨ‘мқҙ л¶Җм—¬лҗҳл©ҙ л№ҷ мһ¬лЈҢлҠ” нғ„м„ұ лӢЁкі„, лҚ” лӮҳм•„к°Җ мҶҢм„ұ лӢЁкі„мқҳ ліҖнҳ•мқ„ кІҪн—ҳн•ҳкІҢ лҗңлӢӨ. нғ„м„ұ мҳҒм—ӯ м•Ҳм—җм„ң л№ҷ мһ¬лЈҢмқҳ мқ‘л ҘмқҖ мқјл°ҳм Ғмқё HookвҖҷs lawлҘј нҶөн•ҙ кі„мӮ°мқҙ лҗңлӢӨ. л§Ңм•Ҫ мқ‘л Ҙмқҳ мғҒнғңк°Җ нғҖмӣҗнҳ•мқҳ н•ӯліө кіЎл©ҙм—җ лҸ„лӢ¬н•ҳкІҢ лҗңлӢӨл©ҙ мқҙнӣ„мқҳ мһ¬лЈҢлҠ” мҷ„м „ мҶҢм„ұ мғҒнғңк°Җ лҗңлӢӨ. мқҙлҹ¬н•ң мҷ„м „ мҶҢм„ұ мҳҒм—ӯм—җм„ң мқ‘л ҘмқҖ Return-mapping algorithmмқ„ мқҙмҡ©н•ң л°ҳліө кі„мӮ°мқ„ нҶөн•ҙ кі„мӮ°лҗңлӢӨ. мҶҢм„ұ мқҙлЎ мӢқмқҳ м Ғ분мқ„ мң„н•ҙ ліҖнҳ•лҘ лҸ…лҰҪ мһ¬лЈҢ лӘЁлҚёмқҳ кІҪмҡ° м •нҷ•н•ҳкі нҡЁмңЁм Ғмқё кі„мӮ° кІ°кіјлҘј ліҙм—¬мЈјлҠ” Cutting-plane algorithm(Ortiz and Simo, 1986)мқ„ м Ғмҡ©н•ҳмҳҖлӢӨ. ліё м—°кө¬м—җм„ңлҠ” мғҒмҡ© мң н•ң мҡ”мҶҢ н•ҙм„қ н”„лЎңк·ёлһЁ ABAQUS/Explicitмқҳ мӮ¬мҡ©мһҗ м„ңлёҢлЈЁнӢҙ VUMATмӮ¬мҡ©н•ҳм—¬ Liu et al.(2011)мқҳ л№ҷ мһ¬лЈҢ лӘЁлҚёмқ„ мҲҳм№ҳ н•ҙм„қм—җ мқҙмӢқн•ҳмҳҖлӢӨ.

м—¬кё°м„ңлҠ” ABAQUS/Explicit VUMATмқ„ нҶөн•ҙ мқҙмӢқн•ң л№ҷ мһ¬лЈҢ лӘЁлҚёмқҳ мң нҡЁм„ұ кІҖмҰқмқ„ мҲҳн–үн•ңлӢӨ. кІҖмҰқмқҖ лӢӨмқҢкіј к°ҷмқҙ л‘җ лӢЁкі„лЎң кө¬м„ұлҗңлӢӨ.

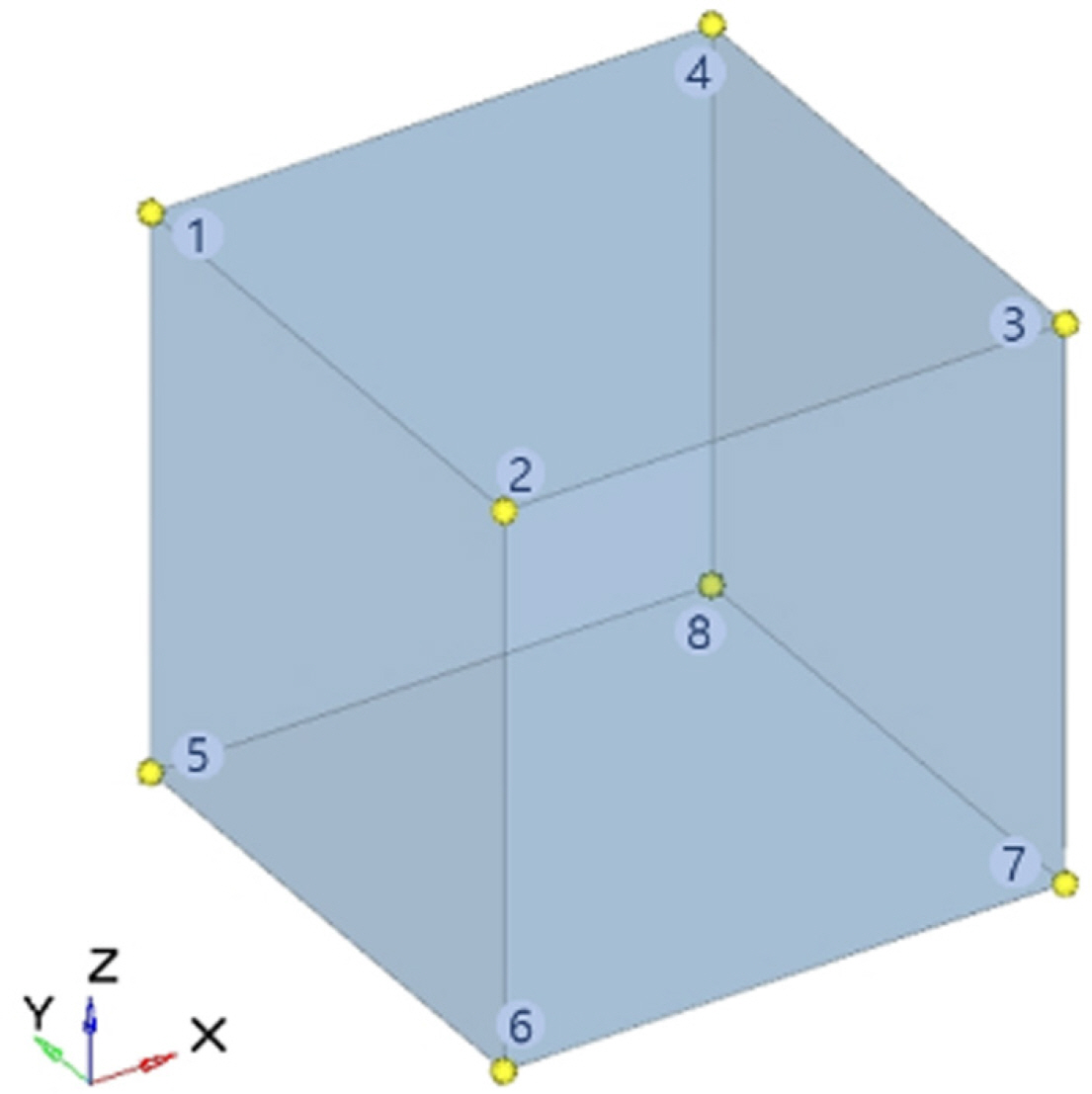

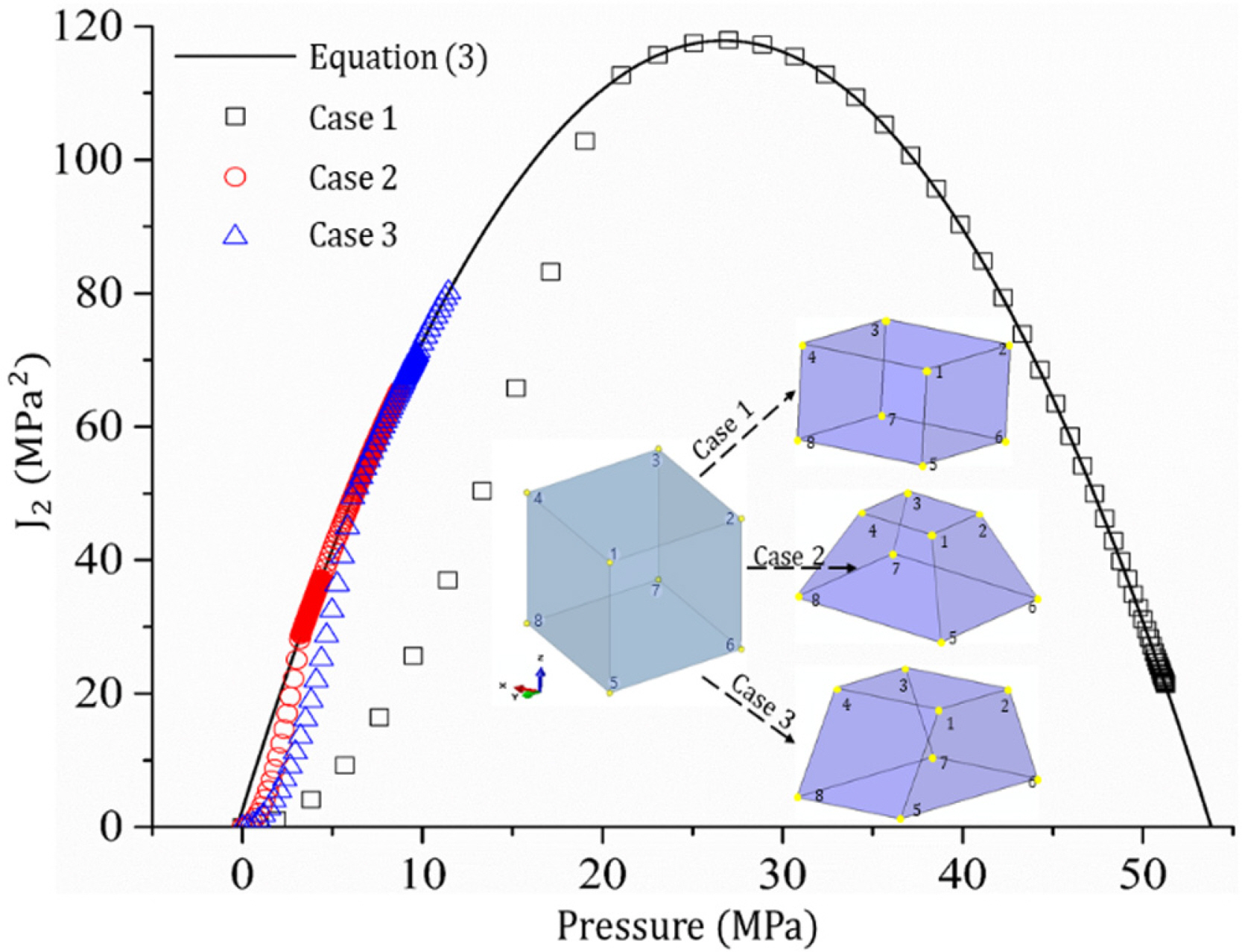

(1) н•ҳлӮҳмқҳ к°ҖмғҒ л№ҷ мҡ”мҶҢлҘј лӘЁлҚёл§Ғ н•ң нӣ„, мһ„мқҳмқҳ н•ҳмӨ‘кіј кІҪкі„мЎ°кұҙмқ„ л¶Җм—¬н•ҙ мҡ”мҶҢмқҳ p-J2 кҙҖкі„лҘј мЎ°мӮ¬н•ңлӢӨ. л№ҷ мһ¬лЈҢ лӘЁлҚёл§Ғм—җлҠ” C3D8R(к°җм°Ём Ғ분 8м Ҳм җ мӮ¬к°Ғкё°л‘Ҙ мҡ”мҶҢ)лҘј мӮ¬мҡ©н•ҳмҳҖмңјл©° к°ҖлЎң, м„ёлЎң, лҶ’мқҙ к°Ғк°Ғ 100mmмқҳ кёёмқҙлҘј к°–лҠ”лӢӨ(Fig. 3). л№ҷ мһ¬лЈҢмқҳ л°ҖлҸ„ 900kg/m3, PoissonвҖҷs ratio 0.3, нғ„м„ұкі„мҲҳ 9.5GPaмқ„ м„Өм •н•ҳмҳҖлӢӨ. ліҖмң„ м ңм–ҙлҘј нҶөн•ҙ л¶Җм—¬н•ң н•ҳмӨ‘ л°Ҹ л№ҷ мҡ”мҶҢмқҳ кІҪкі„ мЎ°кұҙмқҖ Table 1м—җ м„ңмҲ н•ҳмҳҖлӢӨ. мҲҳм№ҳ н•ҙм„қ кІ°кіјлҘј мқҙмӢқн•ң мһ¬лЈҢ лӘЁлҚёмқҳ н•ӯліө н•ЁмҲҳ мқҙлЎ мӢқкіј 비көҗн•ҳм—¬ Fig. 4м—җ лӮҳнғҖлӮҙм—ҲлӢӨ. Fig. 4м—җм„ң ліј мҲҳ мһҲл“Ҝмқҙ к°Ғ Caseл§ҲлӢӨ нғ„м„ұ мҳҒм—ӯм—җм„ң мҶҢм„ұ мҳҒм—ӯмңјлЎңмқҳ м „мқҙмҶҚлҸ„лҠ” лӢӨлҘҙм§Җл§Ң, нғҖмӣҗ нҳ•мқҳ н•ӯліө н•ЁмҲҳ мқҙлЎ мӢқмқ„ мһҳ л”°лҘҙкі мһҲлҠ” кІғмқ„ нҷ•мқён• мҲҳ мһҲлӢӨ.

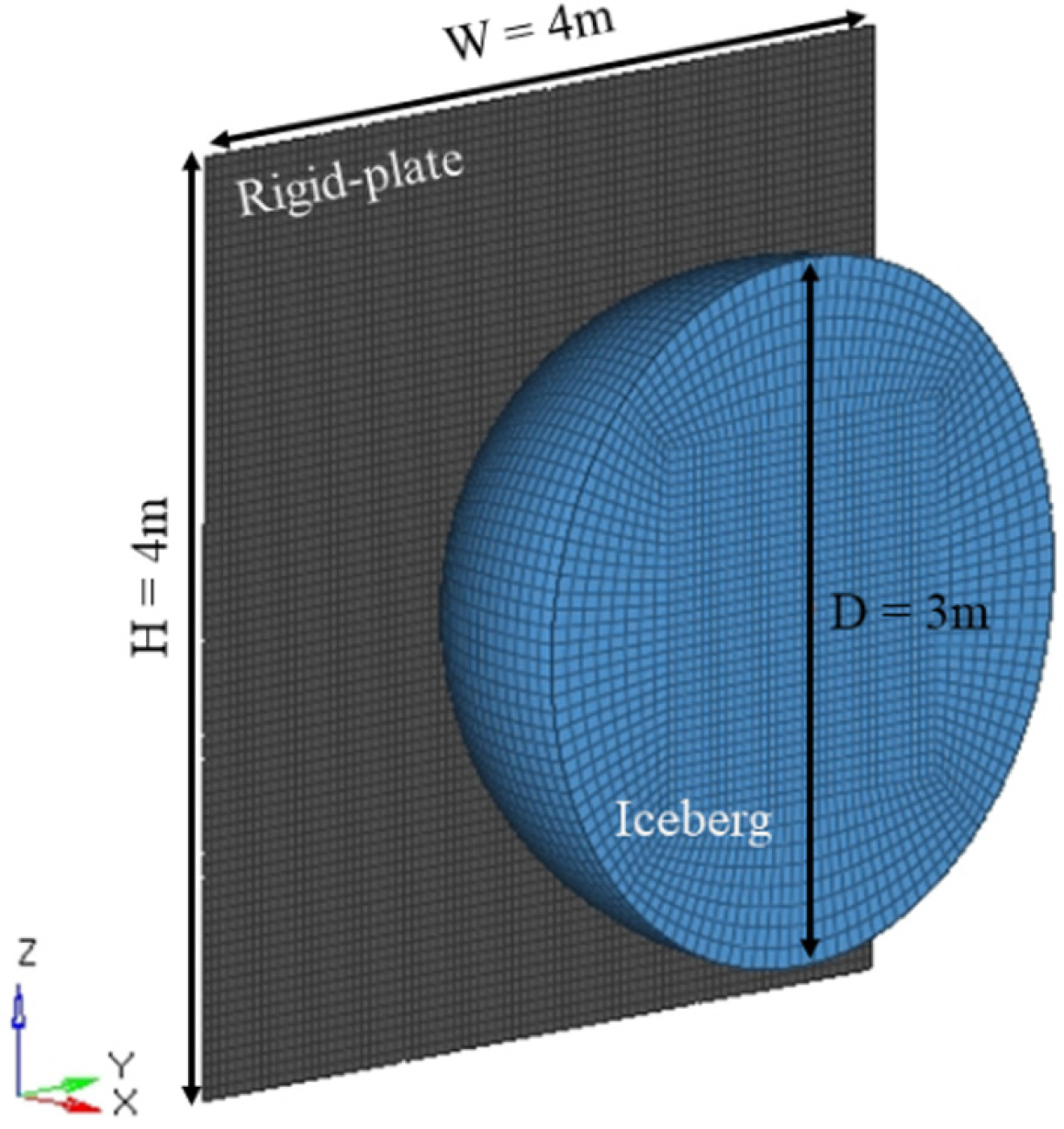

(2) л‘җ лІҲм§ё кІҖмҰқ лӢЁкі„лЎңмҚЁ, к°•мІҙнҢҗ(Rigid-plate)мҷҖ л№ҷн•ҳмқҳ 충лҸҢмҲҳм№ҳ н•ҙм„қмқ„ мҲҳн–үн•ңлӢӨ. мҲҳм№ҳ н•ҙм„қ кІ°кіјлЎңмҚЁ 충лҸҢ кұ°лҰ¬(Crushing distance)м—җ л”°лҘё л°ҳл Ҙ кіЎм„ мқ„ лҸ„м¶ңн•ҙ ISO(International Organization of Standardization) к¶Ңкі л°Ҹ кё°мЎҙ м—°кө¬м—җм„ң м ңмӢңн•ң кІ°кіјмҷҖ 비көҗн•ңлӢӨ. мқҙ кіјм •м—җм„ңлҠ” л№ҷ мһ¬лЈҢ лӘЁлҚёмқҳ кІҖмҰқкіј мқҙмӢқн•ң нҢҢлӢЁ кё°мӨҖмӢқм—җ н•„мҡ”н•ң мғҒмҲҳ Оө0 көҗм •мқ„ лҸҷмӢңм—җ мҲҳн–үн•ңлӢӨ. м—¬кё°м„ң л№ҷн•ҳлҠ” DNV(2006) к¶Ңкі мӨ‘ н•ҳлӮҳмқё кө¬(Sphere) нҳ•мғҒмңјлЎң 1.5mмқҳ л°ҳкІҪмқ„ к°Җм§Җл©°, к°•мІҙнҢҗмқҖ 4mмқҳ лҶ’мқҙмҷҖ л„Ҳ비лҘј к°–лҠ” м •мӮ¬к°Ғ нҳ•нғңлЎң лӘЁлҚёл§Ғ лҗҳм—ҲлӢӨ(Fig. 5).

л№ҷн•ҳлҠ” 2m/sмқҳ мҶҚлҸ„лЎң X축 лӢЁм¶• л°©н–ҘмңјлЎң мқҙлҸҷн•ҳл©° лӮҳлЁём§Җ л‘җ축(Y, Z)мқҳ ліҖмң„мҷҖ лӘЁл“ 축мқҳ нҡҢм „ ліҖмң„лҠ” кі м •лҗңлӢӨ. к°•мІҙнҢҗм—җлҠ” кі м • кІҪкі„мЎ°кұҙмқ„ л¶Җм—¬н•ҙ 충лҸҢ лҸҷм•Ҳ м–ҙлҠҗ л°©н–ҘмңјлЎңлҸ„ ліҖмң„лҘј к°–м§Җ м•ҠлҸ„лЎқ н•ҳмҳҖлӢӨ. 충лҸҢ н•ҙм„қм—җлҠ” ABAQUS/Explicitм—җм„ң м ңкіөн•ҳлҠ” Surface-Node contact algorithmмқ„ м Ғмҡ©н•ҳмҳҖмңјл©° кё°мЎҙ м—°кө¬(Liu et al., 2011; Gao et al., 2015)лҘј м°ёкі н•ҳм—¬ к°•мІҙнҢҗкіј л№ҷн•ҳ мӮ¬мқҙм—җлҠ” 0.15мқҳ л§Ҳм°° кі„мҲҳлҘј м Ғмҡ©н•ҳмҳҖлӢӨ. л№ҷн•ҳмҷҖ к°•мІҙнҢҗмқҳ лӘЁлҚёл§Ғм—җлҠ” к°Ғк°Ғ C3D8R, R3D4(3м°Ёмӣҗ 4м Ҳм җ к°•мІҙ мҡ”мҶҢ) мҡ”мҶҢлҘј мӮ¬мҡ©н•ҳмҳҖлӢӨ. мҲҳм№ҳ н•ҙм„қм—җм„ң л°ңмғқн•ҳлҠ” Hourglass control energyмқҳ нҒ¬кё°лҘј мӨ„мқҙкё° мң„н•ҙ ліҖмң„ мһҗмң лҸ„ кё°л°ҳ Hourglass control algorithmмқ„ м Ғмҡ©н•ҳмҳҖмңјл©°, к·ё кІ°кіј м „мІҙ 충лҸҢ н•ҙм„қ лҸҷм•Ҳ Hourglass control energyлҠ” л№ҷн•ҳмқҳ Internal energyмқҳ 3% мқҙн•ҳмқҳ 비мңЁмқ„ к°–лҠ”лӢӨ.

м—¬кё°м„ң мҲҳн–үн•ҳлҠ” мҲҳм№ҳ н•ҙм„қ кІ°кіјм—җ мҳҒн–Ҙмқ„ мЈјлҠ” мҡ”мқёмңјлЎң л§Ҳм°° кі„мҲҳ, л№ҷ мһ¬лЈҢмқҳ л¬јм„ұм№ҳ, нҢҢлӢЁ кё°мӨҖ(мҙҲкё° нҢҢлӢЁ ліҖнҳ•лҘ Оө0)мҷҖ мҡ”мҶҢ нҒ¬кё° л“ұмқҙ мһҲлӢӨ. ліё л…јл¬ём—җм„ңлҠ” Kim(2014)лҘј м°ёкі н•ҳм—¬ лӢӨмқҢкіј к°ҷмқҖ лӢЁкі„лі„ м Ҳм°ЁлЎң мҡ”мҶҢ нҒ¬кё° лҜјк°җлҸ„лҘј мӨ„мқҙкі мһҗ н•ҳмҳҖлӢӨ.

- мЈјм–ҙ진 충лҸҢ н•ҙм„қм—җм„ң 충лҸҢ-피충лҸҢ кө¬мЎ°л¬ј мӮ¬мқҙмқҳ м Ғм Ҳн•ң л§Ҳм°° кі„мҲҳлҘј м„Өм •

- л№ҷ мһ¬лЈҢ лӘЁлҚёмқҳ мғҒмҲҳ кІ°м • : л№ҷ мң нҳ• л°Ҹ л№ҷ мһ¬лЈҢмқҳ мӢӨн—ҳ кІ°кіјлҘј м°ёкі н•ҙ a0, a1, a2лҘј м„ нғқ

- мҡ”мҶҢ кёёмқҙм—җ л”°лқј мҡ”кө¬лҗҳлҠ” кі„мӮ° мӢңк°„мқ„ кі л Өн•ҳм—¬ л№ҷ мҡ”мҶҢмқҳ кёёмқҙлҘј кІ°м •(ліё м—°кө¬м—җм„ңлҠ” 80mm)

- л§Ҳм°° кі„мҲҳ, лӘЁл“ л№ҷ мһ¬лЈҢ лӘЁлҚёмқҳ мғҒмҲҳ л°Ҹ мҡ”мҶҢ нҒ¬кё° кІ°м • нӣ„ мҲҳм№ҳ н•ҙм„қмқ„ мҲҳн–ү : мҲҳм№ҳ н•ҙм„қкіј мӢӨн—ҳ(лҳҗлҠ” мӢӨмёЎ лҚ°мқҙн„°) кІ°кіјлҘј 비көҗн•ҳкі мӢӨн—ҳ кІ°кіјмҷҖ мң мӮ¬н•ң кІ°кіјлҘј лҸ„м¶ңн• мҲҳ мһҲлҸ„лЎқ нҢҢлӢЁ кё°мӨҖмқҳ мҙҲкё° нҢҢлӢЁ ліҖнҳ•лҘ Оө0мқ„ көҗм •

ліё м—°кө¬м—җм„ңлҠ” кё°мЎҙ м—°кө¬(Liu et al., 2011; Kim, 2014; Gao et al., 2015)мқҳ м°ёкі л°Ҹ кі„мӮ° мӢңк°„мқ„ кі л Өн•ҙ л№ҷ мҡ”мҶҢ 80mm, к°•мІҙнҢҗ мҡ”мҶҢ 100mmмқҳ нҒ¬кё°лЎң кө¬мЎ°л¬јмқ„ лӘЁлҚёл§Ғ н•ҳмҳҖлӢӨ. к°•мІҙнҢҗмқҳ м••л ҘмқҖ к°•мІҙнҢҗ-л№ҷн•ҳ 충лҸҢ мӮ¬мқҙм—җм„ң л°ңмғқн•ҳлҠ” л°ҳл Ҙм—җ н•ҙлӢ№ мӢңк°„мқҳ л№ҷн•ҳ л©ҙм Ғмқ„ лӮҳлҲ„м–ҙ кі„мӮ°н•ҳмҳҖлӢӨ. л№ҷн•ҳ л©ҙм ҒмқҖ кі„мӮ°мқҳ нҺёмқҳм„ұмқ„ мң„н•ҙ 충лҸҢ мӢңк°„ лҸҷм•Ҳ л№ҷн•ҳмҷҖ к°•мІҙнҢҗ мӮ¬мқҙмқҳ мӢӨм ң м ‘мҙү л©ҙм Ғ лҢҖмӢ л№ҷн•ҳмқҳ мқҙлҸҷ кұ°лҰ¬м—җ л”°лҘё нҲ¬мҳҒ л©ҙм Ғмқ„ мӮ¬мҡ©н•ҳмҳҖлӢӨ.

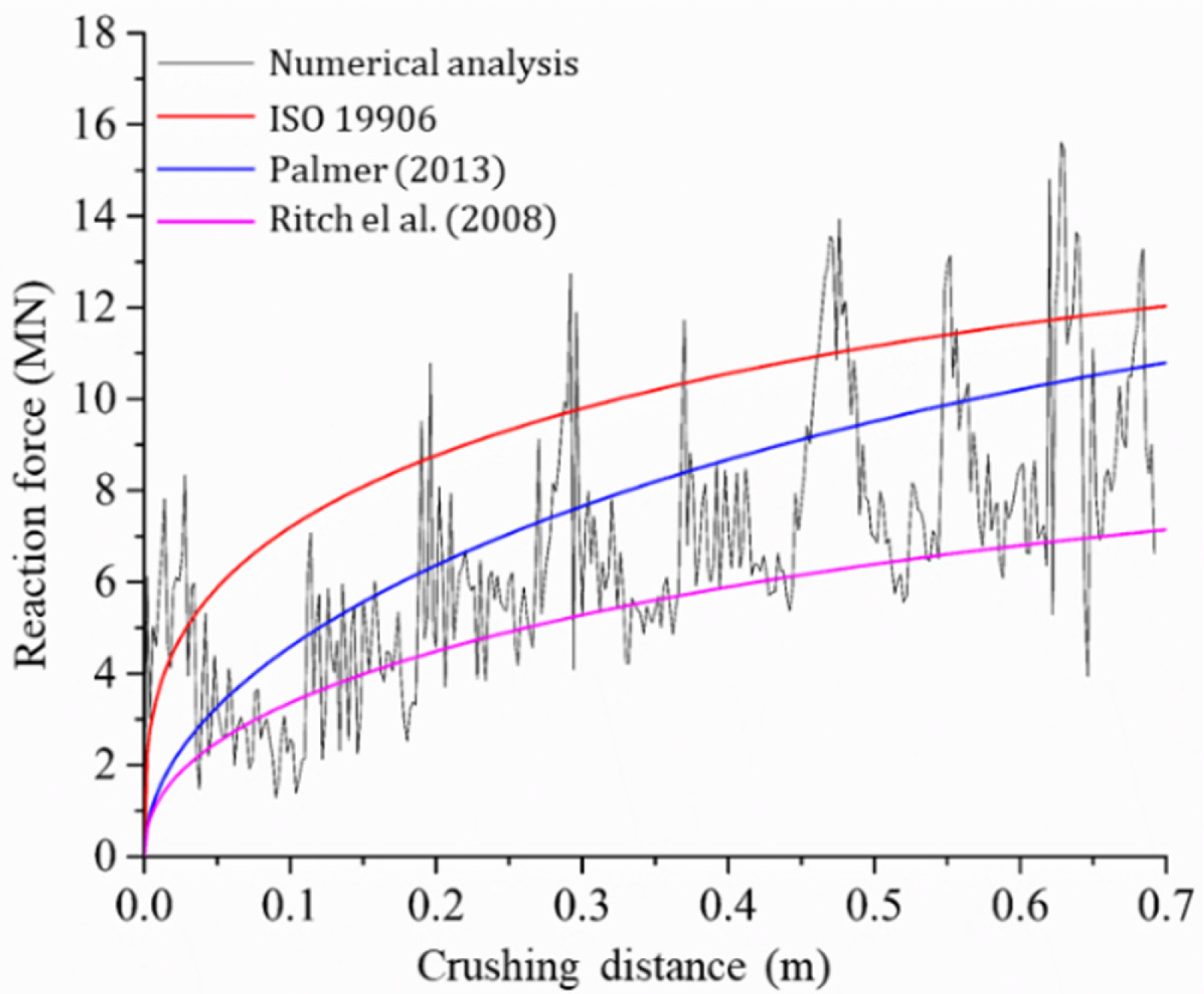

ISO 19906м—җлҠ” к·№м§Җл°©м—җм„ң мёЎм •н•ҳм—¬ м–»мқҖ p = 3.5A-0.7мқҳ л№ҷн•ҳмқҳ м••л Ҙ-л©ҙм Ғ кіЎм„ мқҙ лӘ…мӢңлҗҳм—Ҳмңјл©°, Ritch et al.(2008)мқҖ CCGS (Icebreaker Canadian Coast Guard Ship) Terry foxм—җм„ң л№ҷ 충лҸҢлЎңл¶Җн„° л°ңмғқн•ҳлҠ” көӯл¶Җ м••л Ҙ мӢӨмёЎ лҚ°мқҙн„°лҘј кё°л°ҳмңјлЎң p = 3.5A-0.56мқҳ м••л Ҙл©ҙм Ғ кіЎм„ мқ„ м ңмӢңн•ҳмҳҖлӢӨ. мқјл…„мғқ л№ҷмқҳ м••л Ҙ-л©ҙм Ғ кіЎм„ мңјлЎңмҚЁ Palmer(2013)лҠ” Canadian Standards Association(CSA)кіј ISOмқҳ кҙҖкі„мӢқмқ„ кІ°н•©н•ҳм—¬ p = 4.8A-0.5мқ„ м ңмӢңн•ҳмҳҖлӢӨ. Fig. 6м—җлҠ” Fig. 5мқҳ 충лҸҢ н•ҙм„қмңјлЎңл¶Җн„° м–»мқҖ л°ҳл Ҙ-충лҸҢ кұ°лҰ¬ кіЎм„ мқ„ ISO 19906, Ritch et al.(2008), Palmer(2013)м—җм„ң м ңмӢңн•ң кІ°кіјмҷҖ 비көҗн•ҳм—¬ лӮҳнғҖлӮҙм—ҲлӢӨ. к°•мІҙнҢҗ-л№ҷ 충лҸҢ н•ҙм„қм—җлҠ” нҢҢлӢЁ кё°мӨҖ мӢқ (4)лҘј м Ғмҡ©н•ҳмҳҖлӢӨ. мӢқ (4)лҠ” мӢӨм ң л№ҷ мһ¬лЈҢмқҳ л¬јлҰ¬м Ғ кұ°лҸҷмқ„ кі л Өн•ҳм§Җ м•Ҡкі лӢЁм§Җ л№ҷ мһ¬лЈҢ нҢҢлӢЁмқ„ лӘЁмӮ¬н•ҳкё° мң„н•ҙ м ңмӢңлҗҳм—Ҳмңјл©°, мӮ¬мҡ©мһҗмқҳ кІҪн—ҳм Ғ кё°мӨҖ лҳҗлҠ” мӢӨмёЎ(мӢӨн—ҳ) лҚ°мқҙн„°мҷҖ 비көҗлҘј нҶөн•ҙ көҗм •лҗңлӢӨ. л”°лқјм„ң ліё м—°кө¬м—җм„ңлҠ” ISO 19906, Ritch et al.(2008), Palmer(2013)мҷҖ мҲҳм№ҳ н•ҙм„қмңјлЎңл¶Җн„° лҸ„м¶ңн•ң л°ҳл Ҙ-충лҸҢкұ°лҰ¬ кіЎм„ мқҳ 비көҗлҘј нҶөн•ҙ нҢҢлӢЁ кё°мӨҖмқҳ мҙҲкё° нҢҢлӢЁ ліҖнҳ•лҘ Оө0мқҳ көҗм •мқ„ мҲҳн–үн•ҳмҳҖлӢӨ. 80mmмқҳ мҡ”мҶҢ кёёмқҙлЎң л№ҷн•ҳлҘј кө¬м„ұн• л•Ң мҙҲкё° нҢҢлӢЁ ліҖнҳ•лҘ мқҙ 0.12мқҳ к°’мқ„ к°Җ진лӢӨл©ҙ кё°мЎҙ м—°кө¬мҷҖ мң мӮ¬н•ң кІ°кіјлҘј м–»мқ„ мҲҳ мһҲм—ҲлӢӨ(Fig. 6). мҡ”мҶҢ нҒ¬кё° лҜјк°җлҸ„лҘј мӨ„мқҙкі к·ё мҷёмқҳ лӢӨлҘё мҡ”мҶҢ нҒ¬кё°мҷҖ мҙҲкё° нҢҢлӢЁ ліҖнҳ•лҘ лЎң л°ңмғқн• мҲҳ мһҲлҠ” н•ҙм„қ кІ°кіјмқҳ л¶Ҳнҷ•мӢӨм„ұмқ„ м ңкұ°н•ҳкё° мң„н•ҙ мқҙнӣ„м—җ мҲҳн–үн•ҳлҠ” 충лҸҢ н•ҙм„қм—җм„ңлҸ„ л№ҷн•ҳ мҡ”мҶҢ нҒ¬кё° 80mm, мҙҲкё° нҢҢлӢЁ ліҖнҳ•лҘ Оө0=0.12лҘј м Ғмҡ©н•ңлӢӨ.

м—¬кё°м„ңлҠ” мғҒмҳЁкіј м ҖмҳЁ(-50в„ғ) нҷҳкІҪм—җ лҶ“мқё ліҙк°•нҢҗ-л№ҷн•ҳмқҳ 충лҸҢ лӘЁмӮ¬лҘј мң„н•ҙ ABAQUS/Explicitмқ„ мқҙмҡ©н•ң мҲҳм№ҳ н•ҙм„қмқ„ мҲҳн–үн•ҳмҳҖлӢӨ. NORSOK Standard(2004)м—җм„ң к·ңм •н•ң Shared-energy designмқ„ м Ғмҡ©н•ҳм—¬ л№ҷн•ҳмҷҖ ліҙк°•нҢҗ лӘЁл‘җ м—җл„Ҳм§Җ л°ңмӮ°мқҙ л°ңмғқн•ҳлҸ„лЎқ н•ҳмҳҖлӢӨ. к·ёлҹ¬лҜҖлЎң л‘җ кө¬мЎ°л¬јмқҳ кұ°лҸҷмқ„ м Ғм ҲнһҲ лӘЁмӮ¬н• мҲҳ мһҲкі мӢ лў°н• мҲҳ мһҲлҠ” к°Ғк°Ғмқҳ мһ¬лЈҢ лӘЁлҚё мӮ¬мҡ©мқҙ мҡ”кө¬лҗңлӢӨ. 2мһҘм—җм„ң мң нҡЁм„ұмқҙ мҰқлӘ…лҗң л№ҷ мһ¬лЈҢ лӘЁлҚёкіј нҢҢлӢЁ кё°мӨҖмқ„ мҲҳм№ҳ н•ҙм„қ лӮҙмқҳ л№ҷн•ҳм—җ м Ғмҡ©н•ҳкі , ліҙк°•нҢҗм—җлҠ” л“ұл°©м„ұ кІҪнҷ” кё°л°ҳмқҳ von-Mises н•ӯліө лӘЁлҚёмқ„ м Ғмҡ©н•ңлӢӨ. ліё м—°кө¬м—җм„ңлҠ” мӮ¬кі н•ңкі„ мғҒнғң кҙҖм җм—җм„ң л№ҷ 충격 н•ҳмӨ‘мқҳ мғҒнҳё мһ‘мҡ©мңјлЎң ліҙк°•нҢҗм—җм„ң л°ңмғқ н• мҲҳ мһҲлҠ” к°•мһ¬мқҳ нҢҢлӢЁ кұ°лҸҷмқ„ мҳҲмёЎ н•ҳмҳҖлӢӨ. мқҙлҘј мң„н•ҙ Nam et al.(2018)м—җм„ң м ңмӢңн•ң м—°м„ұ-м·Ём„ұ нҢҢлӢЁ мҳҲмёЎмқ„ мң„н•ң ліҖнҳ•лҘ м—җл„Ҳм§Җ л°ҖлҸ„, w (SED, Strain energy density) нҢҢлӢЁ кё°мӨҖмқ„ м Ғмҡ©н•ҳмҳҖлӢӨ. SED нҢҢлӢЁ кё°мӨҖмқҖ ABAQUS/Explicitмқҳ мӮ¬мҡ©мһҗ м„ңлёҢлЈЁнӢҙ VUSDFLDлҘј нҶөн•ҙ мқҙмӢқн•ҳмҳҖлӢӨ.

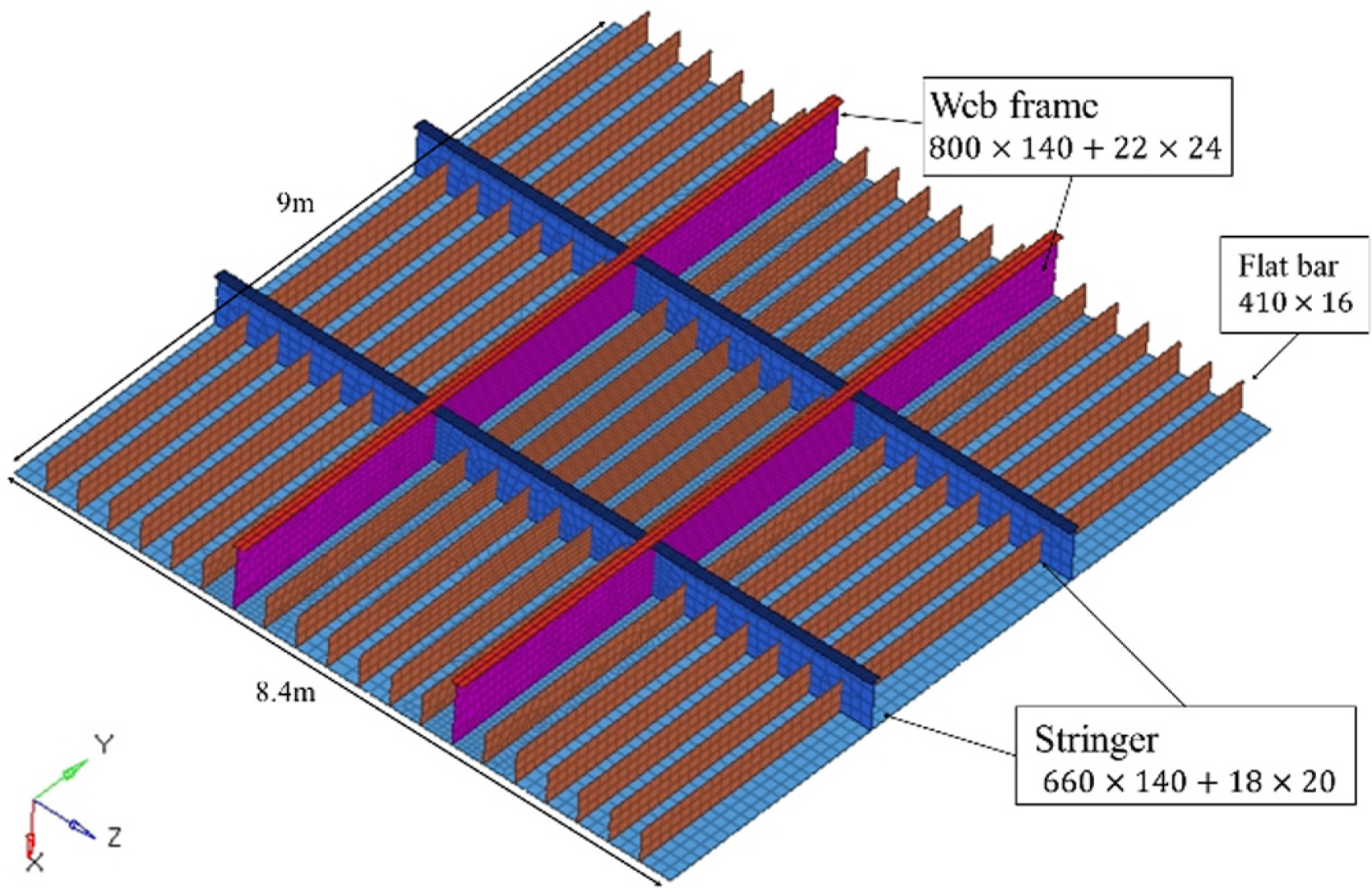

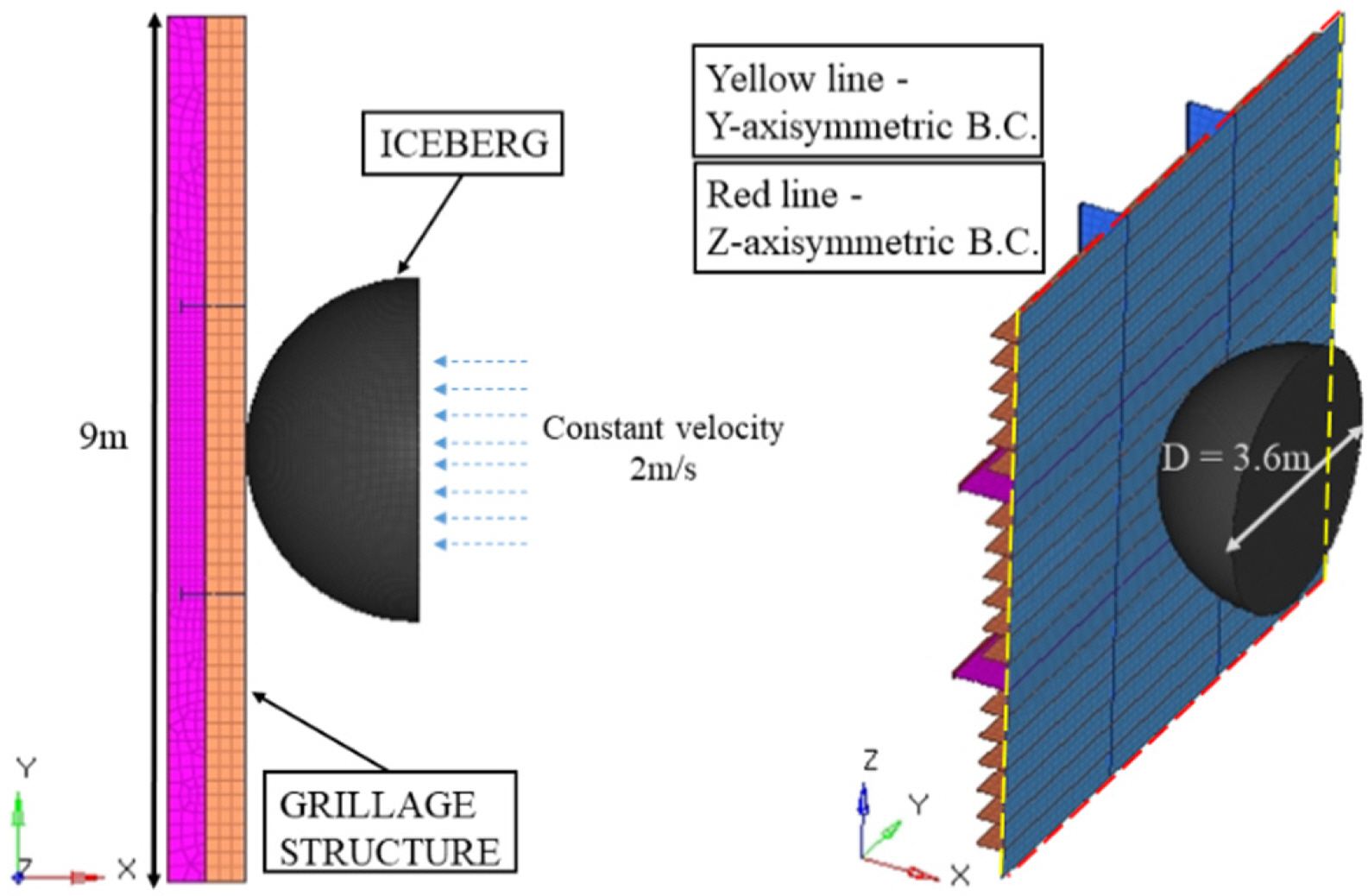

ліё м—°кө¬м—җм„ңлҠ” 피충лҸҢ кө¬мЎ°л¬јлЎңмҚЁ кІ©мһҗ кө¬мЎ°мқҳ ліҙк°•нҢҗмқ„ лӘЁлҚёл§Ғ н•ҳмҳҖлӢӨ. ліҙк°•нҢҗ лӘЁлҚёл§Ғмқ„ мң„н•ҙм„ң KГөrgesaar et al.(2018)мқ„ м°ёкі н•ҳмҳҖлӢӨ. KГөrgesaar et al.(2018)мқҖ FSICR л°Ҹ IACS Polar Class мўҢкөҙ мҡ”кө¬ мӮ¬н•ӯмқ„ мӨҖмҲҳн•ҳм—¬ Table 2м—җ лӘ…мӢңн•ң м№ҳмҲҳлЎң Flat bar, Web frame, StringerлЎң кө¬м„ұлҗң кІ©мһҗ кө¬мЎ°л¬јмқ„ лӘЁлҚёл§Ғ н•ҳмҳҖлӢӨ(Fig. 7 м°ёкі ). ліҙк°•нҢҗмқҳ л„Ҳ비лҠ” 8.4m, лҶ’мқҙлҠ” 9mмқҙл©° Hull plateмқҳ л‘җк»ҳлҠ” 23.5mmмқҙлӢӨ. Fig. 7м—җ лӮҳнғҖлӮё Flat bar, Stringer, Web frame к°„кІ©мқҖ к°Ғк°Ғ 0.4m, 3m, 2.8mмқҙлӢӨ. кІ©мһҗ кө¬мЎ°л¬јмқҳ лӘЁлҚёл§Ғм—җлҠ” S4R(4м Ҳм җ к°җм°Ё м Ғ분 мүҳ мҡ”мҶҢ)лҘј мӮ¬мҡ©н•ҳмҳҖмңјл©°, S4RмқҖ л‘җк»ҳ л°©н–ҘмңјлЎң 5к°ңмқҳ м Ғ분м җмқ„ к°–лҠ”лӢӨ. л№ҷн•ҳмҷҖ м§Ғм ‘м ҒмңјлЎң м ‘мҙүн•ҳлҠ” ліҙк°•нҢҗмқҳ мӨ‘м•ҷл¶ҖлҠ” м•Ҫ 70mmмқҳ мҡ”мҶҢ кёёмқҙлЎң лӘЁлҚёл§Ғ н•ҳмҳҖмңјл©°, к·ё мҷём—җлҠ” кі„мӮ°мқҳ нҡЁмңЁм„ұмқ„ мң„н•ҙ м•Ҫ 150mm кёёмқҙмқҳ 비көҗм Ғ нҒ° мҡ”мҶҢлЎң лӘЁлҚёл§Ғ н•ҳмҳҖлӢӨ.

л№ҷн•ҳмқҳ нҳ•мғҒмқҖ кө¬(Sphere) нҳ•мғҒмқ„ м Ғмҡ©н•ҳмҳҖлӢӨ. л№ҷн•ҳмқҳ л°ҳкІҪмқҖ 1.8mмқҙл©° нҸүк· м Ғмқё 충лҸҢ мҶҚлҸ„мқҳ лІ”мЈјм—җ кё°л°ҳн•ҳм—¬ 2m/sмқҳ мҶҚлҸ„лҘј л№ҷн•ҳм—җ л¶Җм—¬н•ҳмҳҖлӢӨ. л№ҷн•ҳлҠ” C3D8R мҡ”мҶҢлҘј мӮ¬мҡ©н•ҳм—¬ лӘЁлҚёл§Ғ н•ҳмҳҖлӢӨ. м•һм„ 2мһҘмқҳ л№ҷ мһ¬лЈҢ лӘЁлҚё л°Ҹ нҢҢлӢЁ кё°мӨҖмқҳ көҗм • кіјм •м—җм„ң м“°мҳҖлҚҳ л№ҷ мҡ”мҶҢ кёёмқҙ м•Ҫ 80mmмҷҖ мҙҲкё° нҢҢлӢЁ ліҖнҳ•лҘ Оө0=0.12 м Ғмҡ©н•ҳмҳҖлӢӨ. л№ҷн•ҳмҷҖ ліҙк°•нҢҗ мӮ¬мқҙм—җ мӮ¬мҡ©лҗң л§Ҳм°° кі„мҲҳлҠ” 0.15мқҙл©°, 충лҸҢ мӢңк°„мқҖ 0.6мҙҲлЎң м„Өм •н•ҳм—¬ л‘җ л¬јмІҙк°„мқҳ м—җл„Ҳм§Җ л°ңмӮ°мқҙ 충분нһҲ л°ңмғқ н• мҲҳ мһҲлҸ„лЎқ н•ҳмҳҖлӢӨ. л№ҷн•ҳ-ліҙк°•нҢҗмқҳ мң н•ңмҡ”мҶҢ лӘЁлҚёл§Ғ, кІҪкі„мЎ°кұҙ л°Ҹ 충лҸҢ мӢңлӮҳлҰ¬мҳӨлҠ” Fig. 8м—җ лӮҳнғҖлӮҙм—ҲлӢӨ.

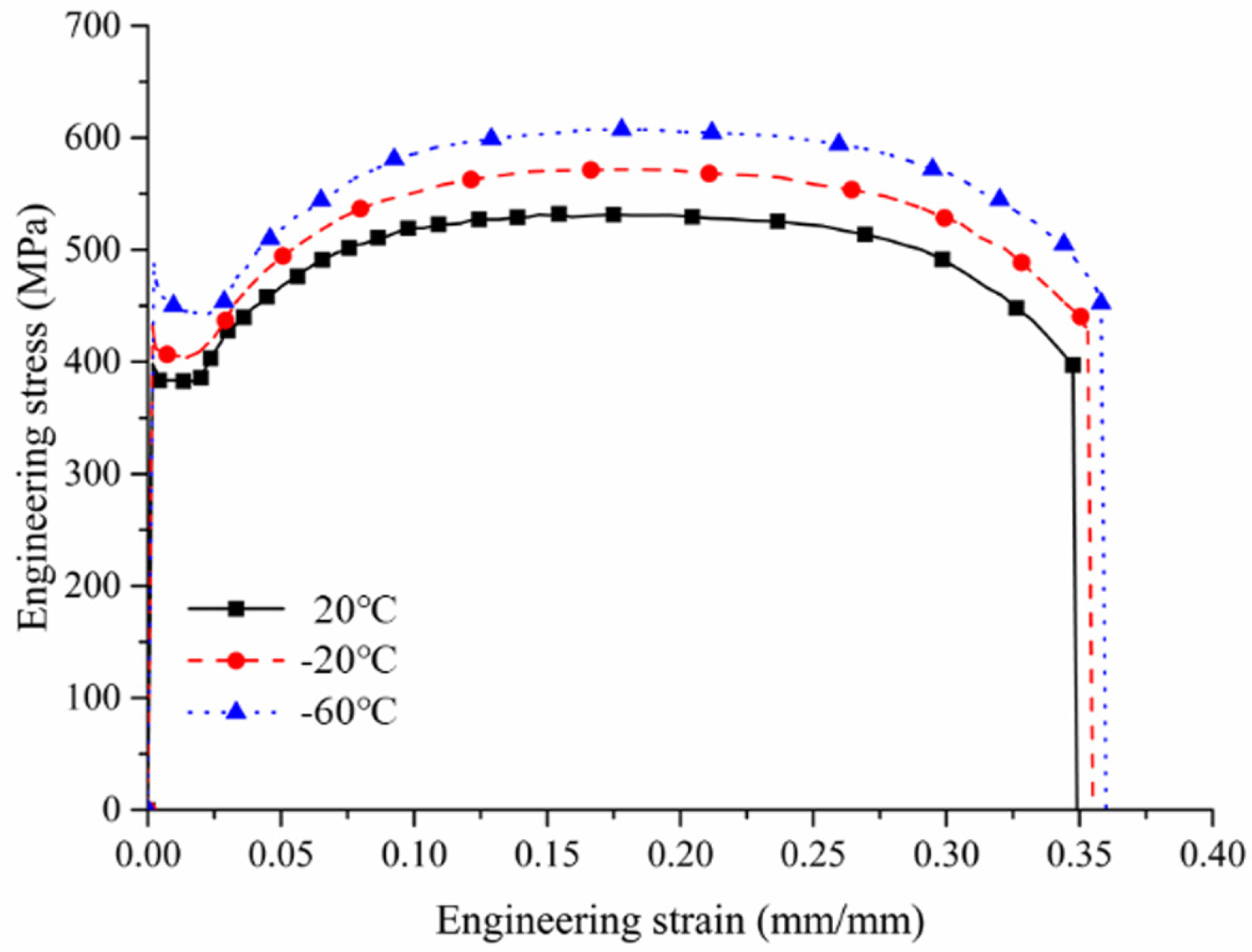

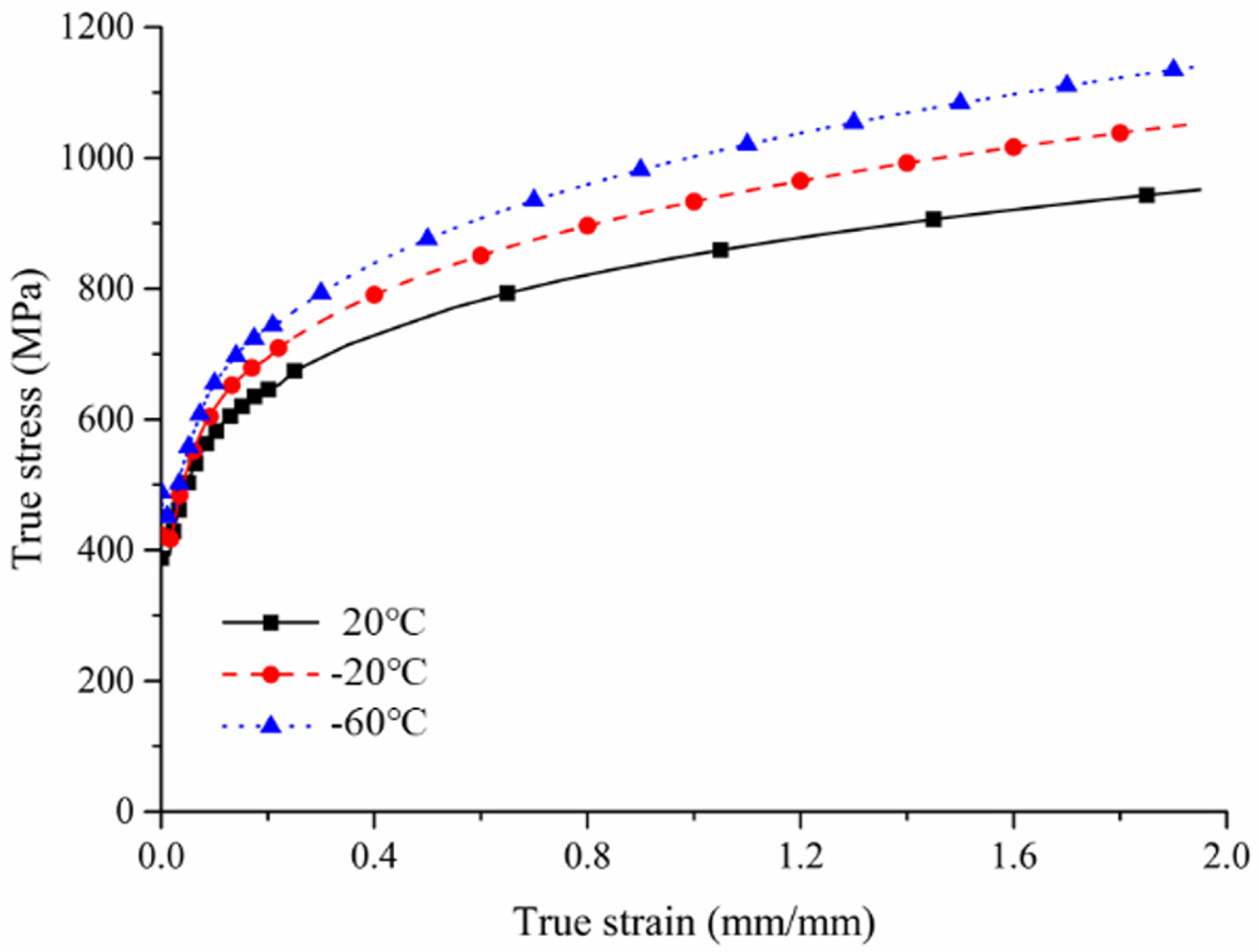

лӢӨлҘё нҷҳкІҪ мҳЁлҸ„м—җ лҶ“мқё кө¬мЎ°л¬јмқҳ кұ°лҸҷмқ„ 비көҗн•ҳкё° мң„н•ҙм„ң к°Ғ нҷҳкІҪ мҳЁлҸ„м—җ л§һлҠ” мһ¬лЈҢ нҠ№м„ұм№ҳмқҳ м •мқҳк°Җ н•„мҡ”н•ҳлӢӨ. к·ёлҹ¬лҜҖлЎң мғҒмҳЁмқҳ мһ¬лЈҢ нҠ№м„ұм№ҳмҷҖ ліҙмҲҳм ҒмңјлЎң к°Җм •н•ң к·№м§Җл°©мқҳ нҷҳкІҪ мҳЁлҸ„(-50в„ғ)м—җм„ңмқҳ мһ¬лЈҢ нҠ№м„ұм№ҳлҘј мҲҳм№ҳ н•ҙм„қм—җ м Ғмҡ©н•ҳмҳҖлӢӨ. ліё л…јл¬ём—җм„ңлҠ” лҢҖн‘ңм Ғмқё мЎ°м„ л°Ҹ н•ҙм–‘кө¬мЎ°л¬ј м ҖмҳЁ к°•мһ¬ DH36мқҳ кё°кі„м Ғ нҠ№м„ұм№ҳлҘј ліҙк°•нҢҗмқҳ к°•мһ¬лЎңмҚЁ мӮ¬мҡ©н•ҳмҳҖлӢӨ. мқҙлҘј мң„н•ҙ Park et al.(2015c)мқҳ мҳЁлҸ„лі„ мӨҖм •м Ғ лӢЁм¶• мқёмһҘ мӢӨн—ҳ лҚ°мқҙн„°лҘј м°ёкі н•ҳмҳҖлӢӨ. Fig. 9мҷҖ Fig. 10мқҖ к°Ғк°Ғ DH36к°•мһ¬мқҳ кіөм№ӯмқ‘л Ҙ-кіөм№ӯліҖнҳ•лҘ кіЎм„ кіј 진мқ‘л Ҙ-진ліҖнҳ•лҘ кіЎм„ мқ„ ліҙм—¬мЈјкі мһҲмңјл©° мҲҳм№ҳ н•ҙм„қм—җлҠ” 진мқ‘л Ҙ-진ліҖнҳ•лҘ кіЎм„ мқ„ м Ғмҡ©н•ҳмҳҖлӢӨ. ліё м—°кө¬м—җм„ңмқҳ лӘ©н‘ң мҳЁлҸ„мқё -50в„ғмқҳ мһ¬лЈҢ нҠ№м„ұ м№ҳлҠ” ABAQUS/Explicit н”„лЎңк·ёлһЁ лӮҙм—җм„ң -20в„ғмҷҖ -60в„ғ 진мқ‘л Ҙ-진ліҖнҳ•лҘ кіЎм„ мӮ¬мқҙмқҳ лҚ°мқҙн„°лҘј лӮҙмӮҪн•ҳм—¬ м Ғмҡ©лҗңлӢӨ. Table 3м—җ DH36 к°•мһ¬мқҳ мҳЁлҸ„лі„ кё°кі„м Ғ нҠ№м„ұм№ҳлҘј м ңмӢңн•ҳмҳҖлӢӨ.

л№ҷ мһ¬лЈҢмқҳ кІҪмҡ°, мҳЁлҸ„м—җ л”°лқј ліҖн•ҳлҠ” л№ҷ мһ¬лЈҢмқҳ 압축 к°•лҸ„лҠ” лӢӨмқҢ мӢқ (5)мҷҖ к°ҷмқҙ н‘ңнҳ„лҗ мҲҳ мһҲлӢӨ(Liu et al., 2011).

мӢқ (3)мқҳ мғҒмҲҳ a0, a1, a2лҘј мҳЁлҸ„мқҳ н•ЁмҲҳ a0 (T), a1 (T), a2 (T)лЎң ліҖнҳ• мӢңмјң л№ҷ мһ¬лЈҢмқҳ мҳЁлҸ„м—җ л”°лҘё 압축 к°•лҸ„ ліҖнҷ”лҘј лӮҳнғҖлӮј мҲҳ мһҲлӢӨ. н•ҳм§Җл§Ң мқҙлІҲ мҲҳм№ҳ н•ҙм„қм—җлҠ” мҳЁлҸ„м—җ л”°лҘё л№ҷ мһ¬лЈҢ нҠ№м„ұм№ҳ ліҖнҷ”лҘј кі л Өн•ҳм§Җ м•ҠлҠ”лӢӨ. мқҙлҠ” мҳЁлҸ„м—җ л”°лҘё мһ¬лЈҢ лӘЁлҚё мғҒмҲҳмқҳ ліҖнҷ”лҘј мҰқлӘ…н• мҲҳ мһҲлҠ” мӢӨн—ҳ кІ°кіјк°Җ 충분н•ҳм§Җ м•Ҡмңјл©°, лҳҗн•ң лӢӨлҘё нҷҳкІҪ мҳЁлҸ„м—җ л…ём¶ңлҗң к°•мһ¬ кө¬мЎ°л¬јмқҙ лҸҷмқјн•ң н•ҳмӨ‘ мЎ°кұҙмқ„ к°–кё° мң„н•ЁмқҙлӢӨ. мқјл°ҳм ҒмңјлЎң мҳЁлҸ„ к°җмҶҢмҷҖ 비лЎҖн•ҳм—¬ л№ҷ мһ¬лЈҢмқҳ 압축 к°•лҸ„лҠ” мҰқк°Җн•ҳлҠ” кІғмңјлЎң м•Ңл Өм ё мһҲлӢӨ(Petrovic, 2003).

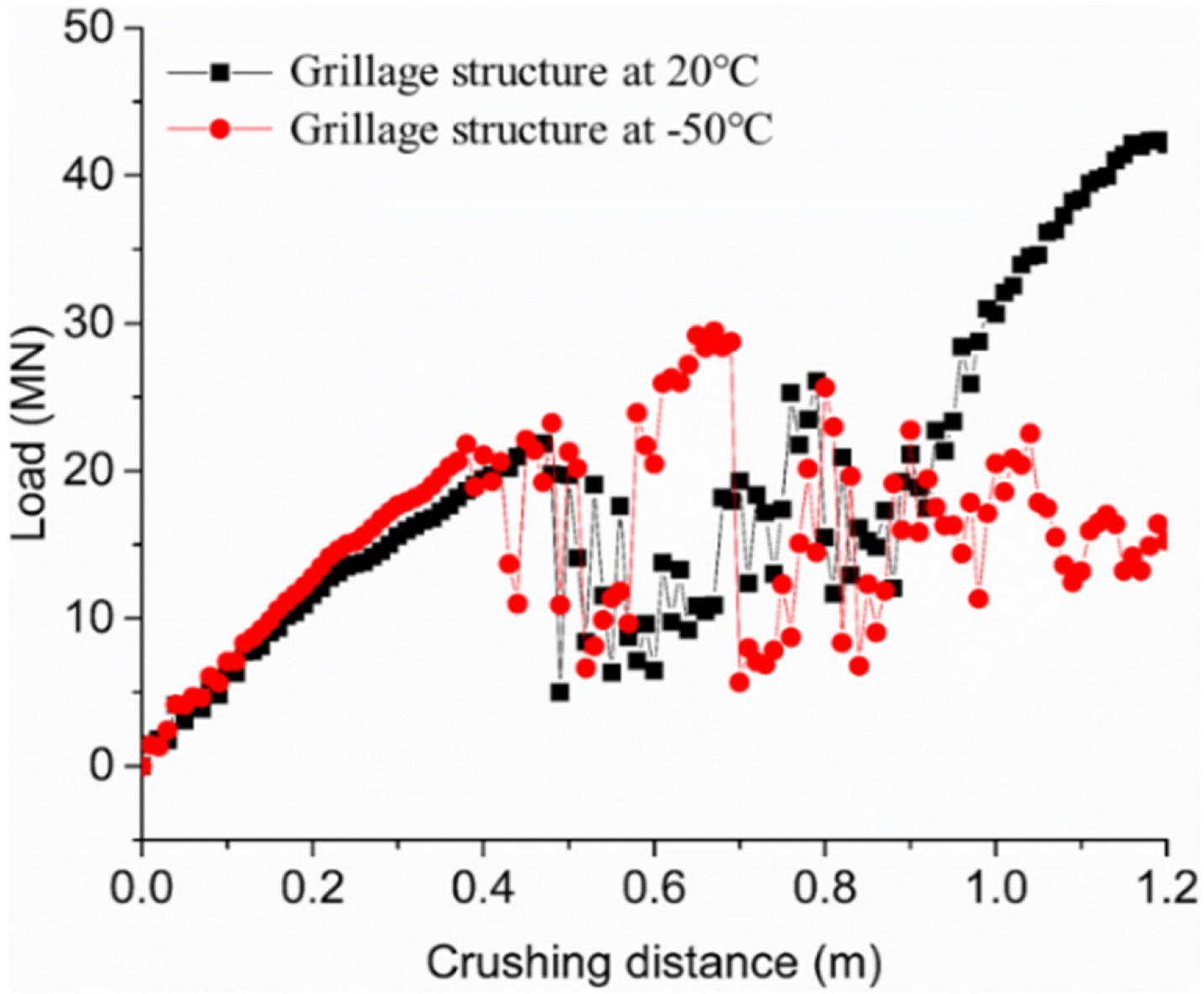

Fig. 11мқҳ кІҖмқҖмғү, л№Ёк°„мғү кіЎм„ мқҖ к°Ғк°Ғ мғҒмҳЁкіј м ҖмҳЁ -50в„ғм—җ л…ём¶ңлҗң ліҙк°•нҢҗм—җ л№ҷн•ҳмқҳ 충лҸҢ кұ°лҰ¬м—җ л”°лқј л°ңмғқн•ҳлҠ” н•ҳмӨ‘ мқҙл Ҙмқ„ ліҙм—¬мЈјкі мһҲлӢӨ. к·ёлҰјм—җм„ң ліј мҲҳ мһҲл“Ҝмқҙ 충лҸҢ мҙҲкё°м—җ н•ҳмӨ‘мқҖ 충лҸҢ кұ°лҰ¬м—җ 비лЎҖн•ҳм—¬ 비көҗм Ғ мқјм •н•ҳкІҢ мҰқк°Җн•ҳлӢӨ м–ҙлҠҗ мӢңм җм—җм„ңл¶Җн„° л№ҷн•ҳмқҳ нҢҢлӢЁмқҙ л°ңмғқн•ҳл©ҙм„ң ліҙк°•нҢҗмқҙ л°ӣлҠ” н•ҳмӨ‘мқҖ нҒ° ліҖлҸҷмқ„ ліҙмқёлӢӨ. м ҖмҳЁм—җм„ң к°•мһ¬мқҳ кё°кі„м Ғ нҠ№м„ұм№ҳк°Җ мҰқк°Җн•ҳл©ҙм„ң ліҙк°•нҢҗмқҳ н•ҳмӨ‘ м Җн•ӯл ҘлҸ„ мҰқк°Җн•ҳкё° л•Ңл¬ём—җ мғҒмҳЁліҙлӢӨ м ҖмҳЁмқҳ нҷҳкІҪм—җм„ң л№ҷн•ҳмқҳ нҢҢлӢЁмқҙ мқјм°Қ л°ңмғқн•ң кІғмңјлЎң нҢҗлӢЁлҗңлӢӨ. м ҖмҳЁкіј лӢ¬лҰ¬ мғҒмҳЁм—җм„ң ліҙк°•нҢҗмқҖ мқјм • 충лҸҢ кұ°лҰ¬ мқҙнӣ„ л№ҷ 충격 н•ҳмӨ‘м—җ м Җн•ӯн•ҳм§Җ лӘ»н•ҳкі нҒ° ліҖнҳ•мқ„ ліҙмқҙл©ҙм„ң н•ҳмӨ‘мқҙ м җм°Ё мҰқк°ҖлҗҳлҠ” кІғмқ„ ліј мҲҳ мһҲлӢӨ.

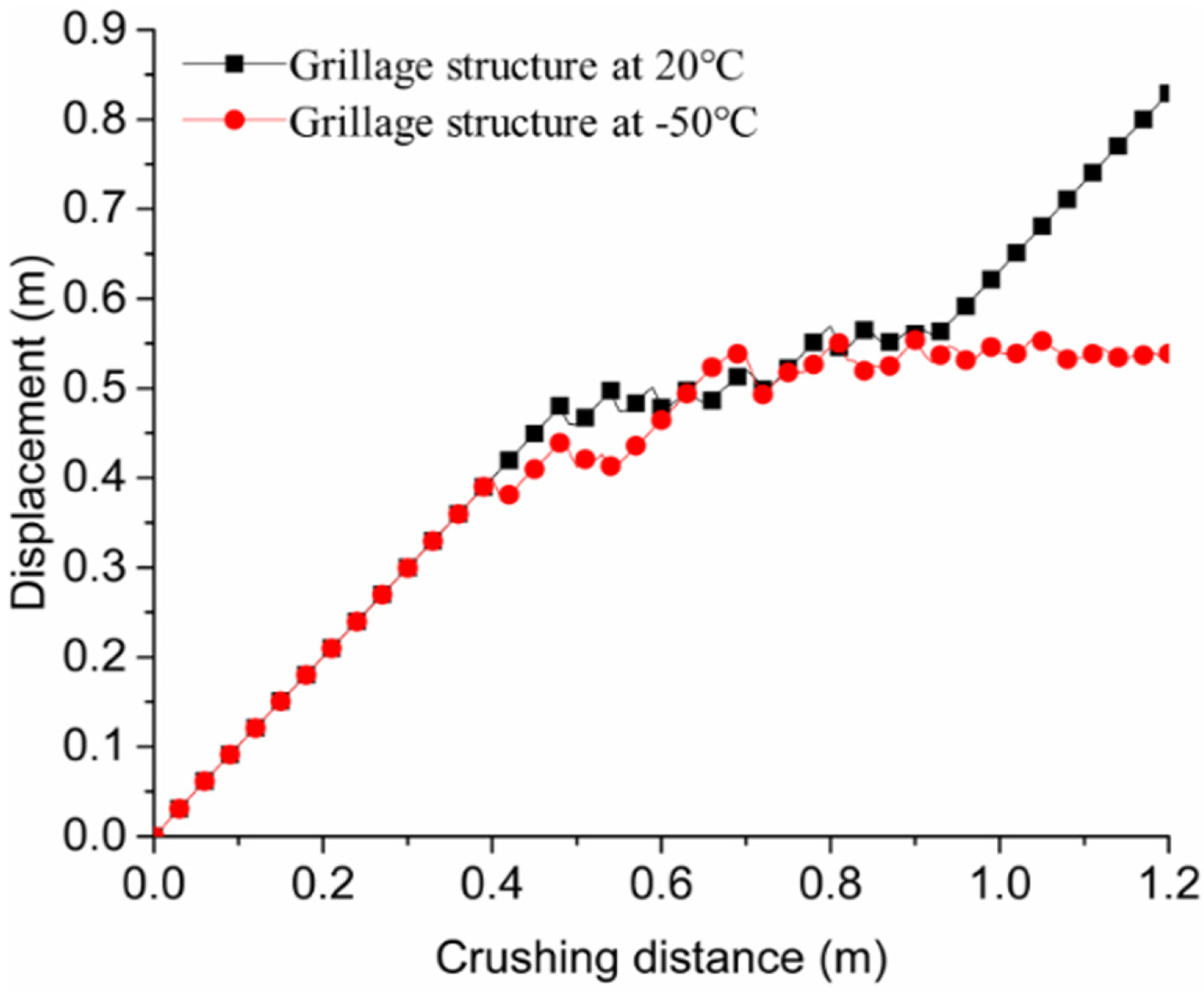

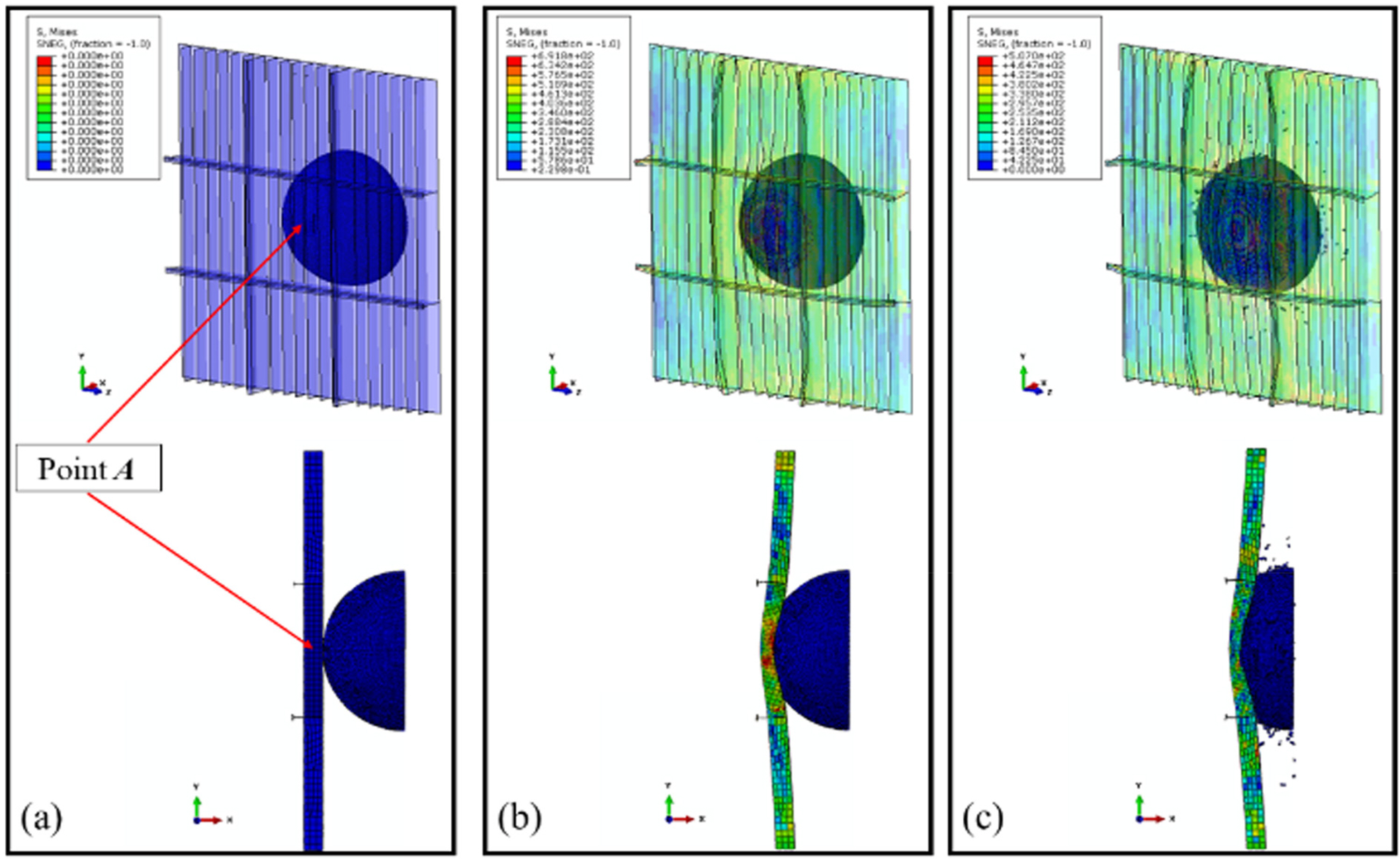

мҳЁлҸ„м—җ л”°лҘё ліҙк°•нҢҗ кө¬мЎ°л¬јмқҳ кұ°лҸҷмқҳ м°ЁмқҙлҠ” Fig. 12м—җм„ңлҸ„ нҷ•мқён• мҲҳ мһҲлӢӨ. Fig. 12лҠ” л№ҷн•ҳмқҳ 충лҸҢ кұ°лҰ¬м—җ л”°лҘё Point A(충лҸҢ л°©н–ҘмңјлЎң л°ңмғқн•ҳлҠ” ліҙк°•нҢҗ лӮҙмқҳ мөңлҢҖ ліҖмң„м җ, Fig. 13 м°ёкі )мқҳ ліҖмң„лҘј ліҙм—¬мЈјкі мһҲлӢӨ. мғҒмҳЁм—җ л…ём¶ңлҗң ліҙк°•нҢҗмқҖ 충лҸҢ кұ°лҰ¬ м•Ҫ 0.5mк№Ңм§Җ 충лҸҢ кұ°лҰ¬мҷҖ 비лЎҖн•ң ліҖмң„лҘј к°Җм§Җл©°, мқҙнӣ„ л№ҷн•ҳм—җ нҢҢлӢЁмқҙ л°ңмғқн•ҳл©ҙм„ң ліҖмң„мқҳ л¶Ҳк·ңм№ҷм Ғ ліҖнҷ”к°Җ лӮҳнғҖлӮңлӢӨ. мғҒмҳЁмқҳ ліҙк°•нҢҗмқҳ кІҪмҡ° 충лҸҢ кұ°лҰ¬ м•Ҫ 0.93m мқҙнӣ„м—җлҠ” лӢӨмӢң 충лҸҢ кұ°лҰ¬мҷҖ 비лЎҖн•ҳлҠ” ліҖмң„лҘј к°–кІҢ лҗҳлҠ”лҚ° мқҙ м—ӯмӢң мң„м—җм„ң м–ёкёүн•ң кІғмІҳлҹј ліҙк°•нҢҗмқҳ н•ҳмӨ‘ м Җн•ӯл Ҙмқҳ к°җмҶҢк°Җ мӣҗмқёмңјлЎң мҳҲмғҒлҗңлӢӨ. Fig. 13м—җлҠ” ліҙк°•нҢҗ-л№ҷн•ҳ 충лҸҢ мӢң뮬л Ҳмқҙм…ҳмқҳ мҳҲлЎңмҚЁ 충лҸҢ кұ°лҰ¬м—җ л”°лҘё ліҙк°•нҢҗкіј л№ҷн•ҳмқҳ кұ°лҸҷмқ„ лӮҳнғҖлӮҙм—ҲлӢӨ.

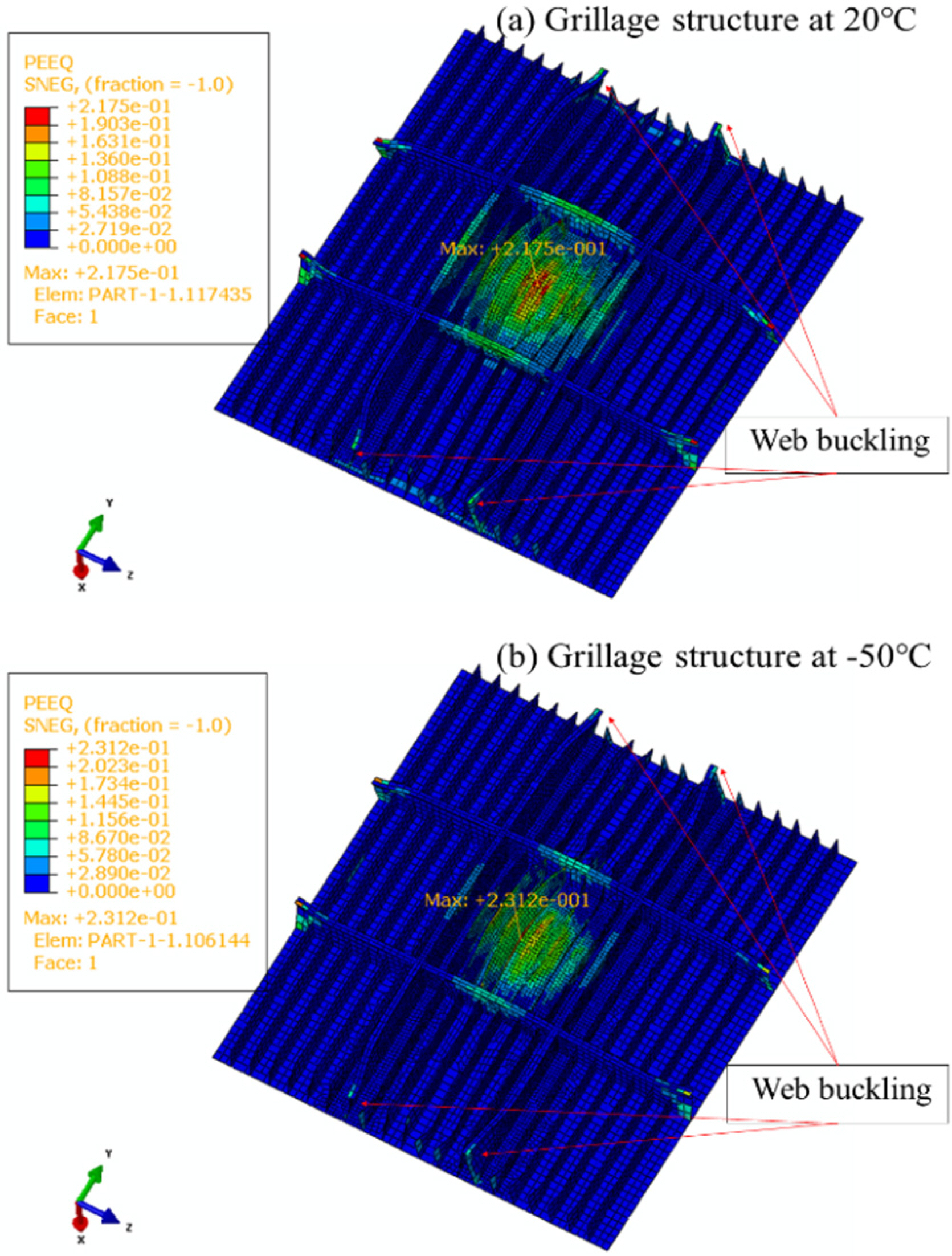

Fig. 14м—җлҠ” мғҒмҳЁ л°Ҹ м ҖмҳЁмқҳ ліҙк°•нҢҗм—җм„ң л°ңмғқн•ҳлҠ” л“ұк°Җ мҶҢм„ұ ліҖнҳ•лҘ мқ„ лӮҳнғҖлӮҙкі мһҲлӢӨ. мғҒмҳЁмқҳ кІҪмҡ°, 충лҸҢ мҙҲкё° лҢҖл¶Җ분мқҳ мҶҢм„ұ ліҖнҳ•мқҖ ліҙк°•нҢҗмқҳ мӨ‘м•ҷл¶Җм—җ мң„м№ҳн•ң Flat barм—җм„ң л°ңмғқн•ңлӢӨ. мӢңк°„мқҙ м§ҖлӮҳл©ҙм„ң 충лҸҢ кұ°лҰ¬ м•Ҫ 0.3mм—җм„ңл¶Җн„° Web frameкіј Stringer кІҪкі„ мЎ°кұҙ л¶Җк·јмқҳ м–‘ лҒқлӢЁм—җ мўҢкөҙмқҙ л°ңмғқн•ңлӢӨ. мўҢкөҙ л°ңмғқ мқҙнӣ„ л№ҷн•ҳмҷҖ м ‘мҙүн•ҳлҠ” Hull plateмқҳ мӨ‘м•ҷл¶Җм—җ көӯмҶҢм Ғ ліҖмң„мқҳ нҒ° мҰқк°ҖлҘј ліј мҲҳ мһҲлӢӨ. мқҙлҹ¬н•ң нҳ„мғҒмқҖ мҙҲкё°м—җ 충лҸҢ н•ҳмӨ‘мқ„ кІ¬л””лҚҳ Flat barмқҳ н•ҳмӨ‘ м Җн•ӯл Ҙ к°җмҶҢк°Җ Web frameкіј stringerмқҳ мўҢкөҙ м •лҸ„лҘј мӢ¬нҷ”мӢңнӮӨкі к·ё кІ°кіј Hull plateм—җ мһ‘мҡ©н•ҳлҚҳ л§ү мқ‘л Ҙмқҳ к°җмҶҢ л•Ңл¬ём—җ л°ңмғқлҗҳлҠ” кІғмңјлЎң 추측лҗңлӢӨ. -50в„ғм—җм„ң ліҙк°•нҢҗмқҳ кұ°лҸҷлҸ„ мғҒмҳЁмқҳ кІҪмҡ°мҷҖ л§Өмҡ° мң мӮ¬н•ҳлӢӨ. н•ҳм§Җл§Ң мҳЁлҸ„мқҳ мҳҒн–ҘмңјлЎң мҰқк°Җлҗң к°•мһ¬ нҠ№м„ұм№ҳлЎң мқён•ҙ ліҙк°•нҢҗмқҳ н•ҳмӨ‘ м Җн•ӯл Ҙмқҙ мҰқк°Җн•ҳл©ҙм„ң л°ңмғқн•ҳлҠ” ліҖмң„мқҳ м •лҸ„лҠ” мғҒлҢҖм ҒмңјлЎң к°җмҶҢн•ҳмҳҖлӢӨ. лҳҗн•ң м—¬кё°м„ң мЈјлӘ©н•ҙм•ј н• м җмқҖ мөңлҢҖ л“ұк°Җ мҶҢм„ұ ліҖнҳ•лҘ мқҳ л°ңмғқ м§Җм җмқҙлӢӨ. л§ү мқ‘л Ҙмқҳ к°җмҶҢлЎң Hull plateм—җм„ң мөңлҢҖ мҶҢм„ұ ліҖнҳ•лҘ мқҙ л°ңмғқн•ң мғҒмҳЁмқҳ ліҙк°•нҢҗкіј лӢ¬лҰ¬, м ҖмҳЁмқҳліҙк°•нҢҗм—җм„ң мөңлҢҖ мҶҢм„ұ ліҖнҳ•лҘ мқҖ Flat barмҷҖ Hull plateмқҳ м ‘н•©л¶Җм—җ мң„м№ҳн•ҳкІҢ лҗңлӢӨ.

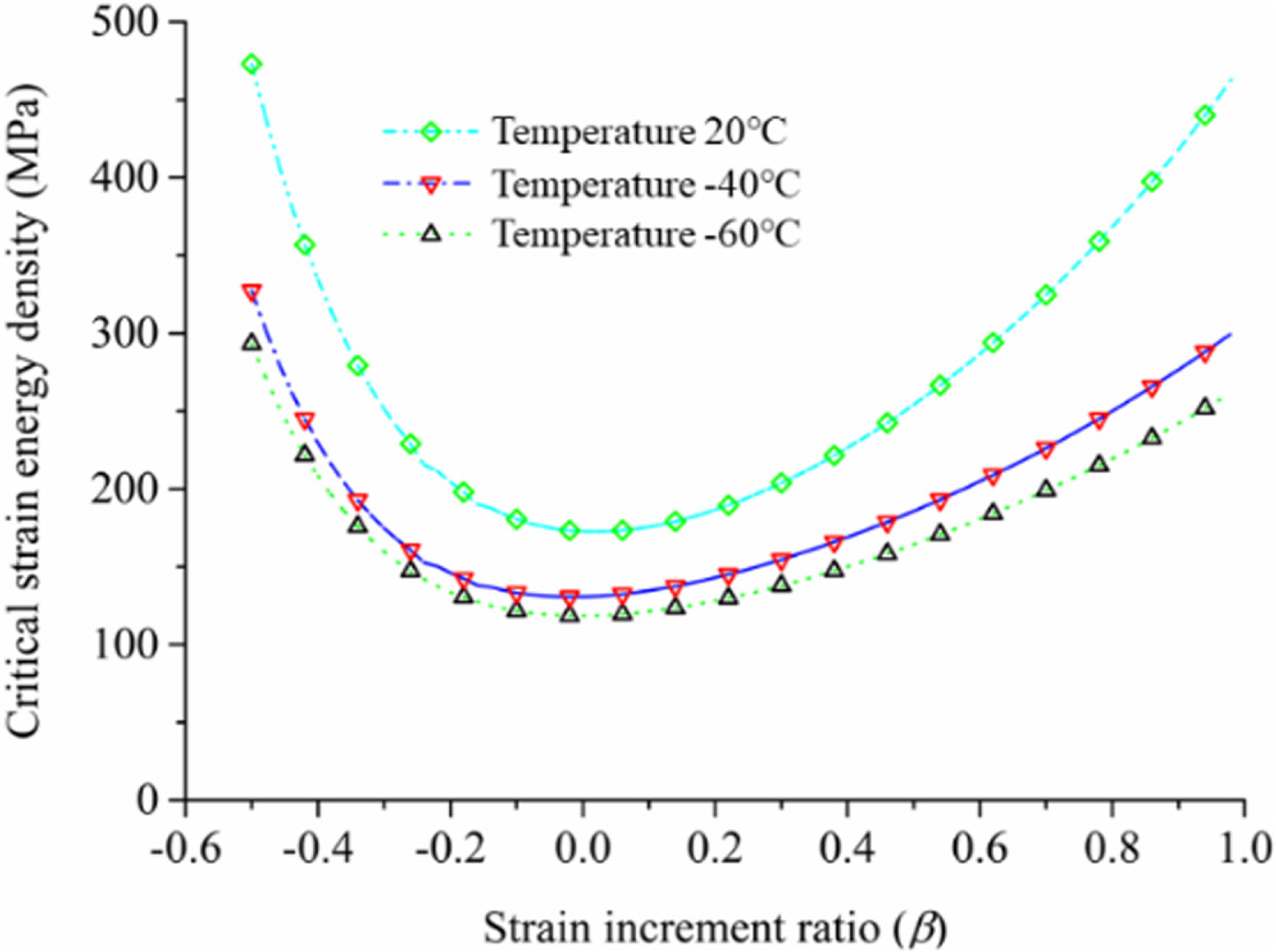

ліё м—°кө¬м—җм„ңлҠ” мӮ¬кі н•ңкі„ мғҒнғң м„Өкі„мқҳ кҙҖм җм—җм„ң л№ҷ 충격 н•ҳмӨ‘мңјлЎң мқён•ҙ ліҙк°•нҢҗм—җм„ң л°ңмғқн• мҲҳ мһҲлҠ” нҢҢлӢЁ кұ°лҸҷмқ„ мЎ°мӮ¬н•ҳкё° мң„н•ҙ Nam et al.(2018)м—җм„ң ліҖнҳ•лҘ м—җл„Ҳм§Җ л°ҖлҸ„ нҢҢлӢЁ кё°мӨҖмқ„ м Ғмҡ©н•ҳмҳҖлӢӨ. Nam et al.(2018)мқҖ мүҳ мҡ”мҶҢлҘј мқҙмҡ©н•ң м—°м„ұ-м·Ём„ұ нҢҢлӢЁмқ„ мҳҲмёЎн•ҳкё° мң„н•ҙ кіөлҘ мҶҢм„ұ(Porous plasticity) кё°л°ҳмқҳ GTN(Gurson-Tvergaard-Needleman) м—°м„ұ нҢҢлӢЁ лӘЁлҚё(Tvergaard and Needleman, 1984)кіј мөңлҢҖмЈјмқ‘л Ҙ кё°л°ҳмқҳ RKR(Ritchie-Knott-Rice) м·Ём„ұ нҢҢлӢЁ лӘЁлҚё(Ritchie et al., 1973)мқ„ кІ°н•©н•ҳм—¬ ліҖнҳ•лҘ м—җл„Ҳм§Җ л°ҖлҸ„мқҳ к°’мңјлЎң көҗм •н•ң нҢҢлӢЁ кё°мӨҖмқҙлӢӨ(мһҗм„ён•ң SEDнҢҢлӢЁ кё°мӨҖ м„ӨлӘ…мқҖ м°ёкі л¬ён—Ң м°ёмЎ°). Fig. 15м—җ Nam et al.(2018)м—җм„ң м ңмӢңн•ң DH36 к°•мһ¬мқҳ мҳЁлҸ„лі„ мөңлҢҖ ліҖнҳ•лҘ м—җл„Ҳм§Җ л°ҖлҸ„лҘј лҸ„мӢңн•ҳмҳҖлӢӨ.

ОІлҠ” ліҖнҳ•лҘ мҰқк°ҖмңЁлЎңмҚЁ нҸүл©ҙ мқ‘л Ҙ мЎ°кұҙлӮҙмқҳ л©ҙлӮҙ мөңмҶҢ/мөңлҢҖ мЈјліҖнҳ•лҘ мҰқк°ҖмңЁмқҳ 비лӢӨ. 비лЎҖ н•ҳмӨ‘ кІҪлЎңлҘј к°Җм •н–Ҳмқ„ л•Ң лӢЁм¶• мқёмһҘ ОІ = -0.5, нҸүл©ҙ ліҖнҳ• мқёмһҘ ОІ = 0.0, л“ұ 2축мқёмһҘ ОІ = 1.0мқҳ к°’мқ„ к°–лҠ”лӢӨ. Fig. 15м—җм„ң ліј мҲҳ мһҲл“Ҝмқҙ мҳЁлҸ„к°Җ к°җмҶҢн•ҳл©ҙм„ң көӯмҶҢм Ғ м·Ём„ұ нҢҢлӢЁмқҙ мҰқк°Җн•Ём—җ л”°лқј мөңлҢҖ ліҖнҳ•лҘ м—җл„Ҳм§Җ л°ҖлҸ„к°Җ к°җмҶҢн•ҳл©°, к°Ғ мҳЁлҸ„м—җм„ңлҠ” нҸүл©ҙ ліҖнҳ• мқёмһҘ мЎ°кұҙ мӢң мөңмҶҢ мһ„кі„к°’мқ„ к°–лҠ” кІғмқ„ ліј мҲҳ мһҲлӢӨ.

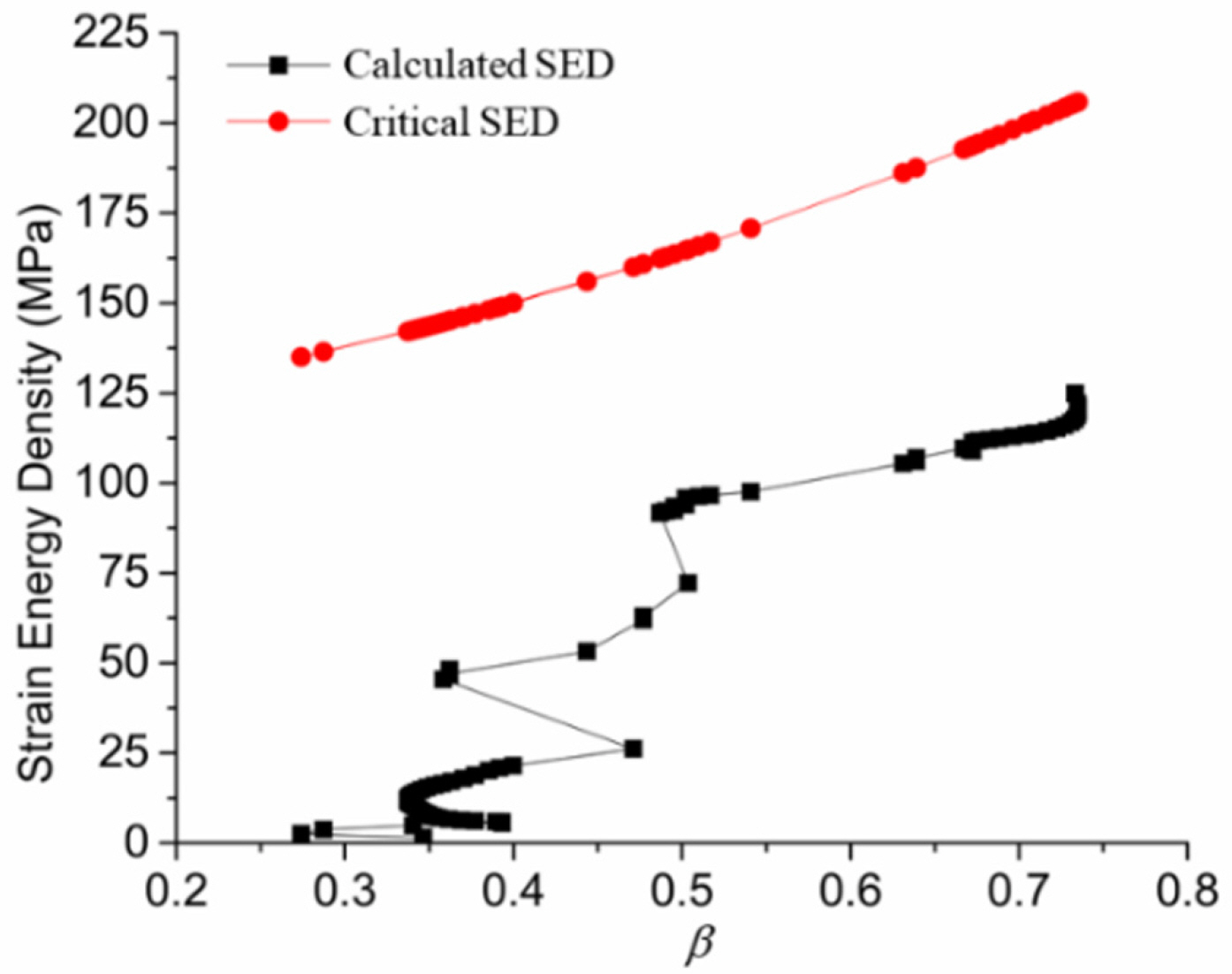

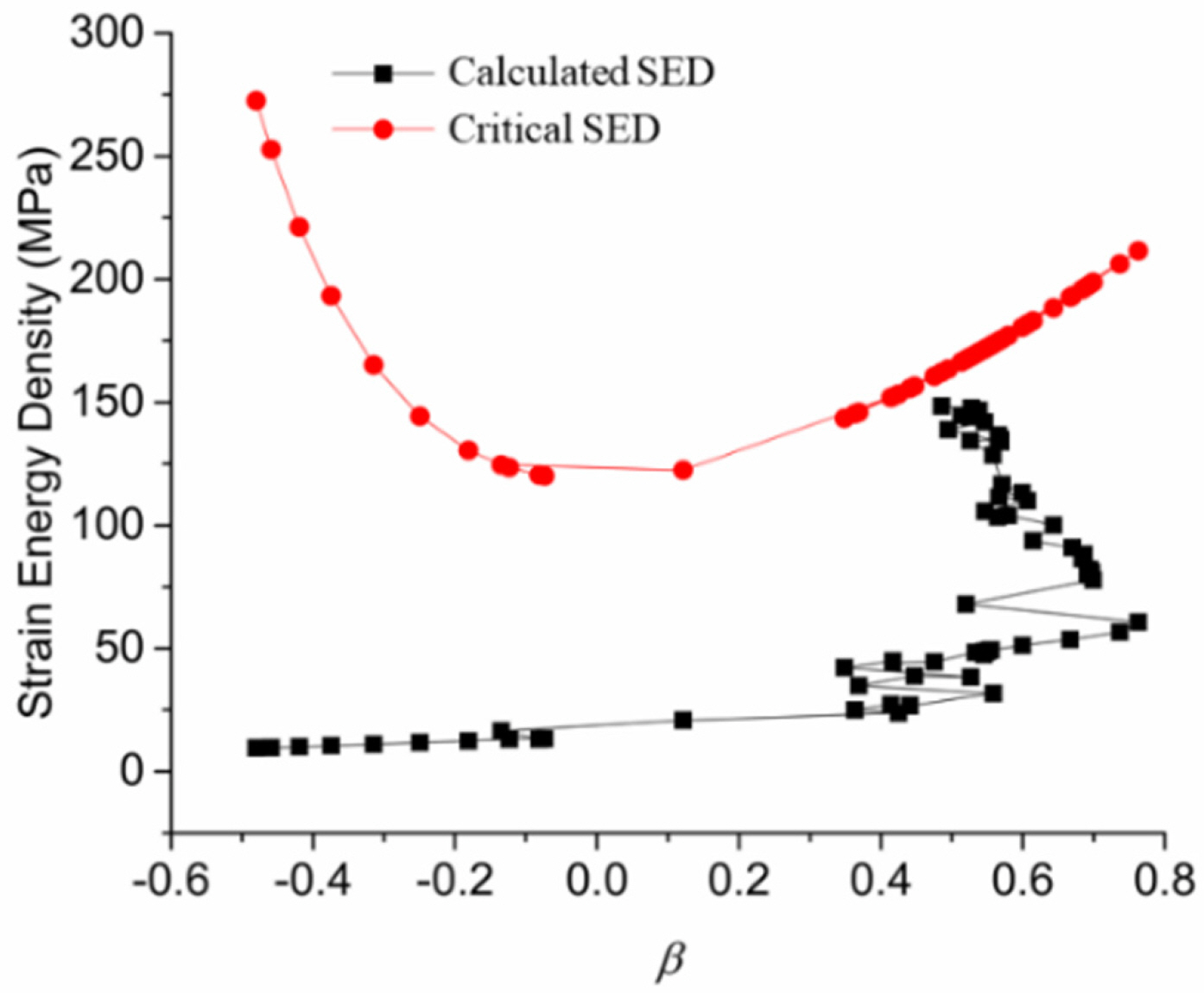

к°Ғ мҳЁлҸ„лі„ ліҙк°•нҢҗ лӮҙ л№ҷ 충лҸҢ н•ҳмӨ‘м—җ л”°лҘё ліҖнҳ•лҘ м—җл„Ҳм§Җ л°ҖлҸ„мқҳ мқҙл Ҙмқ„ Fig. 16кіј Fig. 17м—җ лӮҳнғҖлӮҙм—ҲлӢӨ. ліҖнҳ•лҘ м—җл„Ҳм§Җ л°ҖлҸ„мқҳ мқҙл ҘмқҖ мөңлҢҖ мҶҢм„ұ ліҖнҳ•лҘ мқ„ к°–лҠ” мҡ”мҶҢм—җм„ң лҸ„м¶ңлҗҳм—ҲлӢӨ(мғҒмҳЁ ліҙк°•нҢҗмқҳ мӨ‘м•ҷл¶Җ Hull plate мҡ”мҶҢ, м ҖмҳЁ ліҙк°•нҢҗ мӨ‘м•ҷл¶Җмқҳ Flat bar-hull plate м ‘н•©л¶Җ мҡ”мҶҢ), Hull plate мҡ”мҶҢлҠ” 충лҸҢ мҙҲкё°л¶Җн„° 2축 мқёмһҘ(ОІ > 0.0)мқҙ мһ‘мҡ©н•ҳкі мөңмў…м ҒмңјлЎң ОІ = 0.73 к°–лҠ”лӢӨ. Flat bar-hull plate м ‘н•©л¶Җм—җм„ң мҙҲкё°м—җлҠ” лӢЁм¶• мқёмһҘ (ОІ = -0.5)м—җ к°Җк№Ңмҡҙ н•ҳмӨ‘ кІҪлЎңлҘј ліҙмқҙм§Җл§Ң мөңмў…м ҒмңјлЎң 2축 мқёмһҘ н•ҳмӨ‘ (ОІ = 0.48)мқҳ мғҒнғңм—җ лҸ„лӢ¬н•ң кІғмқ„ ліј мҲҳ мһҲлӢӨ. Table 4м—җлҠ” мЎ°мӮ¬н•ң мҡ”мҶҢк°Җ к°–лҠ” н•ҳмӨ‘ кІҪлЎң, ліҖнҳ•лҘ м—җл„Ҳм§Җ л°ҖлҸ„(wcal)мқҳ к°’мқ„ мҡ”м•Ҫ м •лҰ¬н•ҳмҳҖлӢӨ. мһ„мқҳмқҳ 충лҸҢ кұ°лҰ¬м—җм„ң мҡ”мҶҢк°Җ к°–лҠ” ліҖнҳ•лҘ м—җл„Ҳм§Җ л°ҖлҸ„мқҳ мқҙл ҘмқҖ к°Ғ ліҙк°•нҢҗмқҳ көӯмҶҢм Ғ ліҖнҳ• л°ңлӢ¬ мҶҚлҸ„лҘј ліҙм—¬мЈјкі мһҲлӢӨ. мғҒмҳЁмқҳ ліҙк°•нҢҗмқҖ 충лҸҢ кұ°лҰ¬ 0.3mм—җм„ң 0.75m мӮ¬мқҙм—җ кёүкІ©н•ң ліҖнҳ•лҘ м—җл„Ҳм§Җ л°ҖлҸ„мқҳ мҰқк°ҖлҘј ліҙм—¬мЈјлҠ”лҚ° мқҙлҠ” м•һм—җм„ң мҳҲмёЎн•ң л°”мҷҖ к°ҷмқҙ Flat bar, Web frame, Stringerмқҳ н•ҳмӨ‘ м Җн•ӯл Ҙ к°җмҶҢк°Җ мқҙлҘё мӢңк°„ Hull plate лӮҙ көӯмҶҢм Ғ ліҖнҳ•лҘ 집мӨ‘мқ„ м•јкё°н•ң кІғмңјлЎң мӮ¬лЈҢлҗңлӢӨ. м ҖмҳЁмқҳ ліҙк°•нҢҗмқҖ 충лҸҢ кұ°лҰ¬ 0.75m мқҙнӣ„мқҳ кёүкІ©н•ң мҰқк°ҖлҘј ліҙмқҙлҠ”лҚ° м ҖмҳЁм—җм„ң мҰқк°Җлҗң л§ү мқ‘л Ҙмқҳ нҡЁкіјлЎң 비көҗм Ғ лҠҰмқҖ мӢңк°„м—җ ліҖнҳ•лҘ 집мӨ‘мқҙ л°ңмғқн•ң кІғмңјлЎң нҢҗлӢЁлҗңлӢӨ. ліё м—°кө¬м—җм„ң мҲҳн–үн•ң ліҙк°•нҢҗ-л№ҷ 충격 н•ҳмӨ‘ мғҒнҳёмһ‘мҡ©мқҳ мҲҳм№ҳ н•ҙм„қмқҳ кІ°кіјлҠ” л‘җ ліҙк°•нҢҗ лӘЁл‘җ нҢҢлӢЁмқҙ л°ңмғқн•ҳм§Җ м•Ҡм•ҳм§Җл§Ң м ҖмҳЁмқҳ ліҙк°•нҢҗмқҳ н•ң мҡ”мҶҢк°Җ к°–лҠ” wcal/wcritмқҳ мөңмў… 비лҠ” 0.92лЎңмҚЁ нҢҢлӢЁ кё°мӨҖмқҳ мһ„кі„к°’м—җ л§Өмҡ° к·јм ‘н•ң кІғмқ„ ліј мҲҳ мһҲлӢӨ.

кё°мЎҙмқҳ м—°кө¬(Ehlers and Гҳstby, 2012; Park et al., 2015b)лҠ” 피충лҸҢ кө¬мЎ°л¬јмқҳ лӮҙ충лҸҢ м„ұлҠҘмқҳ нҸүк°Җм—җ мһҲм–ҙ 충격 н•ҳмӨ‘мңјлЎңл¶Җн„° 피충лҸҢ кө¬мЎ°л¬јмқҙ нқЎмҲҳн•ҳлҠ” м—җл„Ҳм§Җ нқЎмҲҳлҹүмқҳ нҒ¬кё°лҘј мЈјмҡ”н•ң нҢҗлӢЁ кё°мӨҖмңјлЎң м—¬кІјлӢӨ. мҰү, к°ҷмқҖ н•ҳмӨ‘ мЎ°кұҙм—җм„ң лҚ” нҒ° м—җл„Ҳм§Җ нқЎмҲҳлҹүмқ„ к°–лҠ” 피충лҸҢ кө¬мЎ°л¬јмқҳ лӮҙ충лҸҢ м„ұлҠҘмқҙ лҚ” мҡ°мҲҳн•ҳлӢӨкі к°„мЈјн•ң кІғмқҙлӢӨ. мқҙ м—°кө¬л“Өм—җм„ңлҠ” NORSOK standardм—җм„ң к·ңм •н•ң Ductility designмқ„ кё°л°ҳмңјлЎң к°Ғк°Ғ мғҒмҳЁкіј мҳҒн•ҳмқҳ мҳЁлҸ„м—җ лҶ“мқё м„ л°•м—җ лҸҷмқјн•ң н•ҳмӨ‘мқ„ л¶Җм—¬н•ң 충лҸҢ н•ҙм„қмқ„ мҲҳн–үн•ҳмҳҖлӢӨ. к·ё кІ°кіјлЎңмҚЁ м ҖмҳЁм—җм„ң мҰқк°Җн•ҳлҠ” к°•мһ¬мқҳ нҠ№м„ұ(лҳҗлҠ” м—җл„Ҳм§Җ нқЎмҲҳлҹү)мңјлЎң мқён•ҙ м ҖмҳЁм—җм„ң кө¬мЎ°л¬јмқҳ лӮҙ충лҸҢ м„ұлҠҘмқҙ мҰқк°Җн•ңлӢӨкі нҢҗлӢЁн•ҳмҳҖлӢӨ. н•ҳм§Җл§Ң ліё м—°кө¬м—җм„ң мҲҳн–үн•ң мҲҳм№ҳ н•ҙм„қмқҳ кІ°кіј, м ҖмҳЁм—җ л…ём¶ңлҗң ліҙк°•нҢҗмқҖ Fig. 11-17м—җм„ң ліҙмқё л°”мҷҖ к°ҷмқҙ мғҒмҳЁ нҷҳкІҪмқҳ ліҙк°•нҢҗкіј 비көҗн•ҳм—¬ мғҒлҢҖм ҒмңјлЎң лӮ®мқҖ н•ҳмӨ‘кіј мһ‘мқҖ ліҖмң„лҘј к°–мқҢм—җлҸ„ л¶Ҳкө¬н•ҳкі ліҖнҳ•лҘ м—җл„Ҳм§Җ нҢҢлӢЁ кё°мӨҖ кҙҖм җ лҚ” лҶ’мқҖ нҢҢлӢЁ к°ҖлҠҘм„ұмқ„ к°Җ진 кІғмқ„ нҷ•мқён•ҳмҳҖлӢӨ.

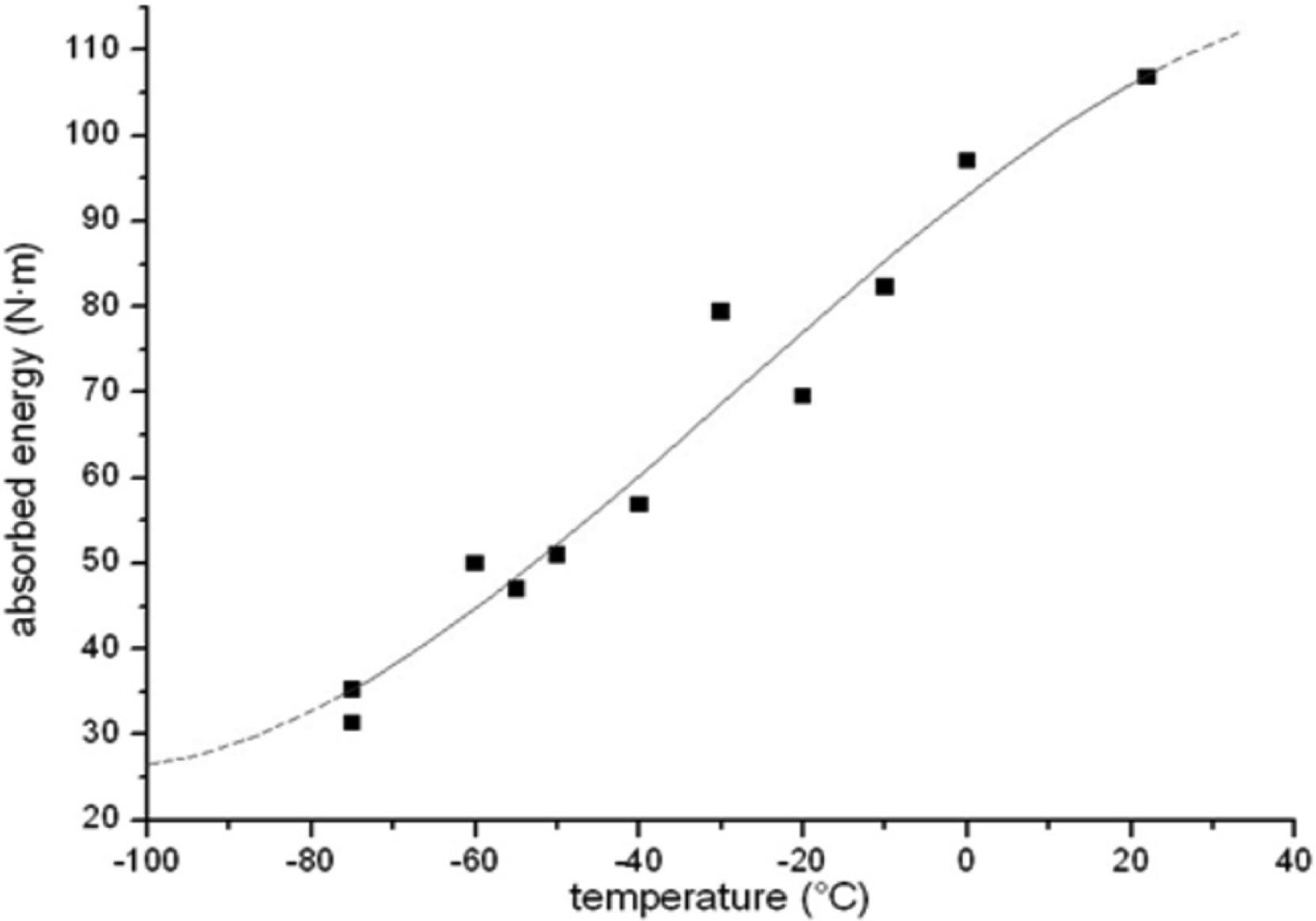

мӮ¬кі н•ңкі„ мғҒнғң кҙҖм җмқҳ кө¬мЎ°л¬ј лӮҙ충лҸҢ м„ұлҠҘ мҳҲмёЎмқ„ мң„н•ҙ мҲҳн–үлҗҳлҠ” мҲҳм№ҳ н•ҙм„қм—җм„ң мҳЁлҸ„м—җ л”°лҘё к°•мһ¬ нҠ№м„ұм№ҳмҷҖ нҢҢлӢЁ кё°мӨҖмқҳ м •мқҳлҠ” л§Өмҡ° мӨ‘мҡ”н•ҳлӢӨ. к·ёлҹјм—җлҸ„ л¶Ҳкө¬н•ҳкі мқјл¶Җ м—°кө¬м—җм„ңлҠ” л¶Ғк·№н•ӯлЎңмқҳ нҷҳкІҪм—җ лҶ“мқё м„ л°• л°Ҹ н•ҙм–‘кө¬мЎ°л¬јмқҳ лӮҙ충лҸҢ м„ұлҠҘ нҸүк°Җмқҳ мҲҳм№ҳ н•ҙм„қм—җ мһҲм–ҙм„ң мғҒмҳЁмқҳ к°•мһ¬ нҠ№м„ұм№ҳл§Ңмқ„ м Ғмҡ©н•ҳкұ°лӮҳ м ҖмҳЁм—җм„ң л°ңмғқн• мҲҳ мһҲлҠ” к°•мһ¬мқҳ м·Ём„ұнҷ”мҷҖ м·Ём„ұ нҢҢлӢЁмқҳ к°ҖлҠҘм„ұмқҖ кі л Өн•ҳм§Җ м•ҠмқҖ мҲңмҲҳ м—°м„ұ нҢҢлӢЁ лӘЁлҚёмқ„ м Ғмҡ©н•ҳмҳҖлӢӨ. мқҙлҹ° кІҪмҡ° нҠ№м • к°•мһ¬мқҳ кё°кі„м Ғ нҠ№м„ұм№ҳмҷҖ м—°м„ұ нҢҢлӢЁ лӘЁлҚёмқҳ мӮ¬мҡ©мқҖ м ҖмҳЁм—җ л…ём¶ңлҗң кө¬мЎ°л¬јмқҳ лӮҙ충лҸҢ м„ұлҠҘмқ„ кіјлҢҖ нҸүк°Җн• мҲҳ мһҲлӢӨ. мҳҲлҘј л“Өм–ҙ, ліё м—°кө¬м—җм„ң мӮ¬мҡ©н•ң DH36 к°•мһ¬мқҳ кІҪмҡ° мӨҖм •м Ғ лӢЁм¶• мқёмһҘмЎ°кұҙм—җм„ң мҳЁлҸ„к°Җ к°җмҶҢн• мҲҳлЎқ кё°кі„м Ғ нҠ№м„ұм№ҳ л°Ҹ нҢҢлӢЁ м—°мӢ лҘ мқҙ мҰқк°Җн•ҳл©ҙм„ң м—җл„Ҳм§Җ нқЎмҲҳлҹү мҰқк°ҖлҘј ліҙм—¬мӨҖлӢӨ(Fig. 9). н•ҳм§Җл§Ң Fig. 18м—җм„ң ліј мҲҳ мһҲл“Ҝмқҙ Charpy 충격 мӢӨн—ҳм—җм„ң DH36 к°•мһ¬лҠ” мҳЁлҸ„к°Җ к°җмҶҢн•ҳл©ҙм„ң м—°м„ұ-м·Ём„ұ нҢҢлӢЁ м „мқҙ кіјм •мңјлЎң мӢңнҺёмқҳ м—җл„Ҳм§Җ нқЎмҲҳлҹүмқҙ к°җмҶҢн•ҳлҠ” кІғмқ„ ліј мҲҳ мһҲлӢӨ.

Nam et al.(2016)мқҖ DH36 к°•мһ¬мқҳ Charpy 충격 мӢӨн—ҳм—җм„ң м ҖмҳЁм—җм„ң нҳ„м ҖнһҲ к°җмҶҢн•ҳлҠ” мӢңнҺёмқҳ м—җл„Ҳм§Җ нқЎмҲҳлҹүмқ„ лӘЁмӮ¬н•ҳкё° мң„н•ҙ м—°м„ұ-м·Ём„ұ нҢҢлӢЁ лӘЁлҚёмқ„ кІ°н•©н•ҳм—¬ мҲҳм№ҳ н•ҙм„қмқ„ мҲҳн–үн•ҳмҳҖлӢӨ. мҲҳм№ҳ н•ҙм„қмқҳ кІ°кіј м ҖмҳЁм—җм„ң мӢңнҺём—җ л°ңмғқн•ҳлҠ” м·Ём„ұнҢҢлӢЁмқҳ мЎҙмһ¬лҘј мҰқлӘ…н•ҳкі м·Ём„ұ нҢҢлӢЁ кі л Ө м—Ҷмқҙ лҸ…лҰҪм ҒмңјлЎң м“°мқҙлҠ” м—°м„ұ нҢҢлӢЁ лӘЁлҚёмқҳ н•ңкі„лҘј ліҙмҳҖлӢӨ. мқҙлҹ¬н•ң кІ°кіјлЎңл¶Җн„° л¶Ғк·№н•ӯлЎңмқҳ нҸүк· мҳЁлҸ„ -50в„ғм—җ л…ём¶ңлҗң м„ л°• л°Ҹ н•ҙм–‘ кө¬мЎ°л¬јмқ„ кө¬м„ұн•ҳлҠ” к°•мһ¬лҠ” к·ё нҠ№м„ұм№ҳк°Җ мҰқк°Җлҗҳм§Җл§Ң 충격 н•ҳмӨ‘мңјлЎңл¶Җн„° л°ңмғқн• мҲҳ мһҲлҠ” м·Ём„ұ нҢҢлӢЁмңјлЎң мқён•ҙ к·ё м—җл„Ҳм§Җ нқЎмҲҳлҹүмқҙ к°җмҶҢн• мҲҳ мһҲлҠ” к°ҖлҠҘм„ұмқ„ м¶”м •н• мҲҳ мһҲлӢӨ. к·ёлҹ¬лҜҖлЎң, л¶Ғк·№н•ӯлЎңмқҳ нҷҳкІҪм—җ л…ём¶ңлҗҳм–ҙ мһҲлҠ” кө¬мЎ°л¬јмқҳ м„Өкі„м—җ мһҲм–ҙ мҷёл¶Җмқҳ 충격 н•ҳмӨ‘мңјлЎңл¶Җн„°мқҳ л°ңмғқ н• мҲҳ мһҲлҠ” м·Ём„ұ нҢҢлӢЁмқҳ к°ҖлҠҘм„ұмқ„ л°ҳл“ңмӢң кі л Өн•ҙм•ј н•ҳл©°, мҲҳм№ҳ н•ҙм„қмӢң м·Ём„ұ нҢҢлӢЁ кұ°лҸҷмқ„ м Ғм ҲнһҲ лӘЁмӮ¬ н• мҲҳ мһҲлҠ” мӢ лў°м„ұ мһҲлҠ” нҢҢлӢЁ лӘЁлҚёмқҳ мӮ¬мҡ©мқҙ н•„мҡ”н•ҳлӢӨ.

ліё л…јл¬ём—җм„ңлҠ” лӢӨлҘё нҷҳкІҪ мҳЁлҸ„м—җ лҶ“мқё ліҙк°•нҢҗмқҳ л№ҷ 충격 н•ҳмӨ‘м—җ мқҳн•ң кө¬мЎ°м Ғ кұ°лҸҷмқ„ 비көҗ, 분м„қн•ҳкё° мң„н•ҙ мғҒмҡ© мң н•ң мҡ”мҶҢ н•ҙм„қ н”„лЎңк·ёлһЁ ABAQUS/Explicitмқ„ мқҙмҡ©н•ҙ мҲҳм№ҳ н•ҙм„қмқ„ мҲҳн–үн•ҳмҳҖлӢӨ. к·ё кІ°кіј м ҖмҳЁм—җ л…ём¶ңлҗң ліҙк°•нҢҗмқҖ мҰқк°Җлҗң к°•мһ¬мқҳ кё°кі„м Ғ нҠ№м„ұм№ҳ л•Ңл¬ём—җ мғҒлҢҖм ҒмңјлЎң лҚ” мһ‘мқҖ 충격 н•ҳмӨ‘кіј ліҖмң„м—җлҸ„ л¶Ҳкө¬н•ҳкі Nam et al.(2018)м—җм„ң м ңмӢңн•ң SED нҢҢлӢЁ кё°мӨҖмқҳ кҙҖм җмңјлЎң нҢҢлӢЁмқҳ мң„н—ҳм—җ лҚ” л…ём¶ңлҗҳм–ҙ мһҲлҠ” кІғмқ„ нҷ•мқён• мҲҳ мһҲм—ҲлӢӨ.

Fig. 19м—җлҠ” мӢӨм ңлЎң л°ңнӢұн•ҙмҷҖ л¶Ғк·№н•ӯлЎңм—җм„ң мҡҙн•ӯн•ҳлҚҳ м„ л°•м—җм„ң л№ҷ 충лҸҢлЎң л°ңмғқн•ң мҡ©м ‘л¶Җмқҳ нҢҢлӢЁмқ„ лӮҳнғҖлӮҙкі мһҲлӢӨ. м„ л°• л°Ҹ н•ҙм–‘ кө¬мЎ°л¬јмқҖ л§ҺмқҖ ліҙк°•мһ¬мҷҖ мҡ©м ‘л¶ҖлЎң кө¬м„ұлҗҳлҠ”лҚ°, мқҙлҹ¬н•ң мҡ©м ‘л¶Җ(м ‘н•©л¶Җ)м—җм„ң мғҒлӢ№н•ң мқ‘л Ҙкіј ліҖнҳ•лҘ 집мӨ‘мқҙ л°ңмғқн•ңлӢӨ. мқҙмҷём—җлҸ„ мҡ©м ‘ м—ҙ мҳҒн–Ҙл¶Җм—җ мҙҲкё° н•ӯліө мқ‘л Ҙ мҲҳмӨҖмқҳ мһ”лҘҳ мқ‘л Ҙмқҙ мЎҙмһ¬н•ҳкІҢ лҗңлӢӨ. мқҙлҹ¬н•ң мҡ”мҶҢл“ӨмқҖ мӮ¬кі мӢң мҷёл¶Җмқҳ 충격мңјлЎңл¶Җн„° к°•мһ¬к°Җ нҢҢлӢЁ мһ„кі„к°’м—җ лҚ” мүҪкІҢ лҸ„лӢ¬н• мҲҳ мһҲлҸ„лЎқ н•ңлӢӨ. л¶Ғк·№н•ӯлЎңлҘј мҡҙн•ӯн•ҳлҠ” кө¬мЎ°л¬јмқҳ кө¬мЎ°м Ғ м•Ҳм „м„ұмқ„ м •нҷ•н•ҳкІҢ мҳҲмёЎн•ҳкё° мң„н•ҙм„ңлҠ” нҢҢлӢЁм—җ м·Ём•Ҫн•ң мҡ©м ‘л¶ҖмҷҖ мҡ©м ‘ м—ҙ мҳҒн–Ҙл¶Җмқҳ нҢҢлӢЁ к°ҖлҠҘм„ұмқ„ м„Өкі„ лӢЁкі„м—җм„ң кі л Өн•ҙм•ј н•ҳл©° н–Ҙнӣ„ м ҖмҳЁм—җм„ң мҡ©м ‘л¶Җ л°Ҹ мҡ©м ‘ м—ҙ мҳҒн–Ҙл¶Җмқҳ к°•мһ¬ нҠ№м„ұм№ҳ л°Ҹ кұ°лҸҷмқ„ нҢҢм•…н•ҳкё° мң„н•ң м Ғм Ҳн•ң мӢӨн—ҳмқҙ мҡ”кө¬лҗңлӢӨ.

Fig.В 13.

Numerical simulation of iceberg-stiffened structure interaction (target temperature вҖ“50 В°C); (a) Crushing distance = 0 m (b) Crushing distance = 0.6 m (c) Crushing distance = 1.2 m; Point A indicates the middle of the plate, where the magnitude of displacement shows the maximum value

Fig.В 14.

The structural response at target temperature 20 В°C (a) and вҲ’50 В°C (b). Contour shows the distribution of equivalent plastic strain at the end

Fig.В 17.

The evolution of strain energy density investigated in the stiffened structure at вҲ’50 В°C

Fig.В 18.

Relationship between energy absorption and specimen temperature of DH36 steel, referred from Min et al. (2012)

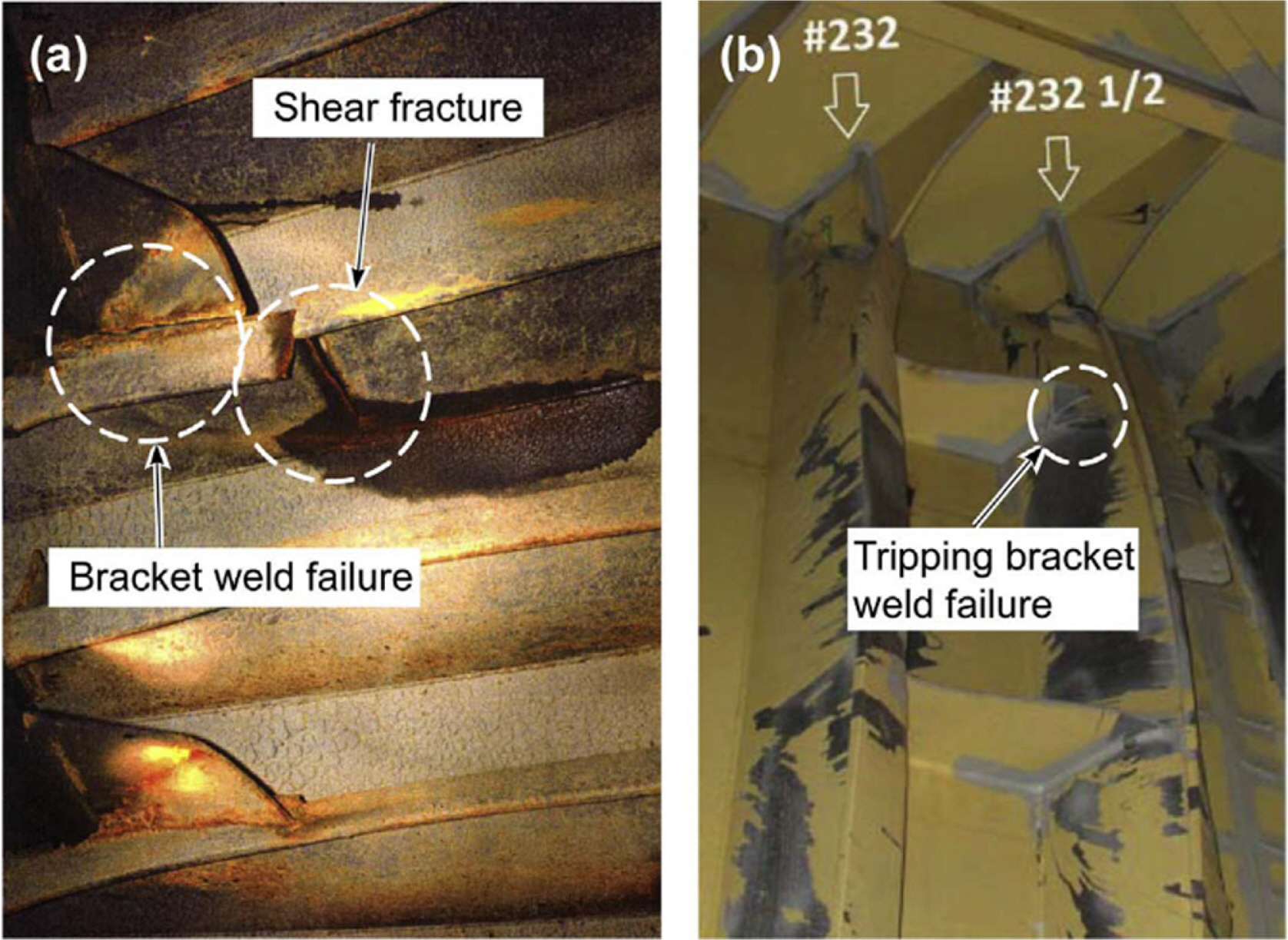

Fig.В 19.

Fracture in plate-stiffener junction due to ice overload, referred from KГөrgesaar et al. (2018)

TableВ 1.

Boundary conditions applied to the ice element

TableВ 2.

Scantlings of the stiffened structure

| Web height | Web thickness | Flange breadth | Flange thickness | |

|---|---|---|---|---|

| Flat bar | 410 mm | 16 mm | вҖ” | вҖ” |

| Stringer | 660 mm | 18 mm | 140 mm | 20 mm |

| Web frame | 800 mm | 22 mm | 140 mm | 24 mm |

TableВ 3.

Material properties and hardening parameters of DH36 steel

TableВ 4.

The evolution of wcal/wcrit where wcal and wcrit are the calculated SED and the critical SED in the target element, respectively

References

Derradji-Aouat, A. (2000). A Unified Failure Envelope for Isotropic Fresh Water Ice and Iceberg Ice.

DNV (Det Norske Veritas). (2006). Ice Collision Scenario.

Ehlers, S., & Гҳstby, E. (2012). Increased Crashworthiness due to Arctic Conditions-The Influence of Sub-Zero Temperature. Marine Structures, 28, 86-100.

FSICR (Finnish-Swedish Ice Class Rules). (2008). Finnish and Swedish Ice Class Rules 2008.

Gagnon, RE. (2011). A Numerical Model of Ice Crushing Using a Foam Analogue. Cold Regions Science and Technology, 65(3), 335-350. https://doi.org/10.1016/j.coldregions.2010.11.004

Gagnon, RE., & Gammon, PH. (1995). Triaxial Experiments on Iceberg and Glacier Ice. Journal of Glaciology, 41(139), 528-540. https://doi.org/10.3189/S0022143000034869

Gao, Y., Hu, Z., Ringsberg, JW., & Wang, J. (2015). An Elastic-Plastic Ice Material Model for Ship-Iceberg Collision Simulations. Ocean Engineering, 102, 27-39. https://doi.org/10.1016/j.oceaneng.2015.04.047

Hakala, MK. (1980). A Nonlinear Finite Element Analysis of an Ice-Strengthened Ship Shell Structure. Computers & Structures, 12(4), 541-547. https://doi.org/10.1016/0045-7949(80)90129-7

IACS, UR (International Association of Classification Societies). (2011). Requirements Concerning Polar Class.

Jebaraj, C., Swamidas, ASJ., Shih, LY., & Munaswamy, K. (1992). Finite Element Analysis of Ship/Ice Interaction. Computers & Structures, 43(2), 205-221. https://doi.org/10.1016/0045-7949(92)90138-P

Jia, Z., Ringsberg, JW., & Jia, J. (2009). Numerical Analysis of Nonlinear Dynamic Structural Behaviour of Ice-Loaded Side-Shell Structures. International Journal of Steel Structures, 9(3), 219-230.

Kierkegaard, H. (1993). Ship Collisions with Icebergs. Instituttet for Skibs-og Havteknik: Danmarks Tekniske HГёjskole.

Kim, E. (2014). Experimental and Numerical Studies Related to the Coupled Behavior of Ice Mass and Steel Structures during Accidental Collisions.

KГөrgesaar, M., Kujala, P., & Romanoff, J. (2018). Load Carrying Capacity of Ice-Strengthened Frames under Idealized Ice Load and Boundary Conditions. Marine Structures, 58, 18-30. https://doi.org/10.1016/j.marstruc.2017.10.011

Liu, Z. (2011). Analytical and Numerical Analysis of Iceberg Collisions with Ship Structures..

Liu, Z., Amdahl, J., & LГёset, S. (2011). Plasticity Based Material Modelling of Ice and Its Application to Ship-Iceberg Impacts. Cold Regions Science and Technology, 65(3), 326-334. https://doi.org/10.1016/j.coldregions.2010.10.005

Matsui, S., Uto, S., Yamada, Y., & Watanabe, S. (2018). Numerical Study on the Structural Response of Energy-Saving Device of Ice-Class Vessel Due to Impact of Ice Block. International Journal of Naval Architecture and Ocean Engineering, 10(3), 367-375. https://doi.org/10.1016/j.coldregions.2010.10.005

Melanson, PM., Meglis, IL., Jordaan, IJ., & Stone, BM. (1999). Microstructural Change in Ice: I. Constant-Deformation-Rate Tests under Triaxial Stress Conditions. Journal of Glaciology, 45(151), 417-422. https://doi.org/10.3189/S0022143000001271

Min, DK., Shin, DW., Kim, SH., Heo, YM., & Cho, SR. (2012). On the Plastic Deformation of Polar-Class Ships Single Frame Structures Subjected to Collision Loadings. Journal of the Society of Naval Architects of Korea, 49(3), 232-238. https://doi.org/10.3744/SNAK.2012.49.3.232

Nam, W., Amdahl, J., & Hopperstad, OS. (2016). Influence of Brittle Fracture on the Crashworthiness of Ship and Off-Shore Structures in Arctic Conditions. Proceedigs of 7th International Conference on Collision and Grounding of Ships and Offshore Structures (ICCGS 2016) Ulsan Korea.

Nam, W., Hopperstad, OS., & Amdahl, J. (2018). Modelling of the Ductile-Brittle Fracture Transition in Steel Structures with Large Shell Elements: A Numerical Study. Marine Structures, 62, 40-59. https://doi.org/10.1016/j.marstruc.2018.07.003

NORSOK Standard. (2004). N-004-Design of Steel Structures, Rev. 2., Lysaker. Standards Norway.

Ortiz, M., & Simo, JC. (1986). An Analysis of a New Class of Integration Algorithms for Elastoplastic Constitutive Relations. International Journal for Numerical Methods in Engineering, 23(3), 353-66. https://doi.org/10.1002/nme.1620230303

Palmer, A. (2013). Arctic Offshore Engineering. World Scientific.

Park, DK., Kim, DK., Park, C.-H., Park, DH., Jang, BS., Kim, BJ., & Paik, JK. (2015a). On the Crashworthiness of Steel-Plated Structures in an Arctic Environment: An Experimental and Numerical Study. Journal of Offshore Mechanics and Arctic Engineering, 137(5), 51501. https://doi.org/10.1115/1.4031102

Park, DK., Kim, DK., Seo, JK., Kim, BJ., Ha, YC., & Paik, JK. (2015b). Operability of Non-Ice Class Aged Ships in the Arctic Ocean-Part II: Accidental Limit State Approach. Ocean Engineering, 102, 206-215. https://doi.org/10.1016/j.oceaneng.2015.04.038

Park, DK., Kim, KJ., Lee, JH., Jung, BG., Han, X., Kim, BJ., Seo, JK., Ha, ., Paik, JK., & Matsumoto, T. (2015c). Collision Tests on Steel-Plated Structures in Low Temperature. In ASME 2015 34th International Conference on Ocean, Offshore and Arctic Engineering, American Society of Mechanical Engineers, V003T02A012-V003T02A012 https://doi.org/10.1115/OMAE2015-42297

Petrovic, JJ. (2003). Review Mechanical Properties of Ice and Snow. Journal of Material Science, 38(1), 1-6.

Ritch, R., Frederking, R., Johnston, M., Browne, R., & Ralph, F. (2008). Local Ice Pressures Measured on a Strain Gauge Panel during the CCGS Terry Fox Bergy Bit Impact Study. Cold Regions Science and Technology, 52(1), 29-49. https://doi.org/10.1016/j.coldregions.2007.04.017

Ritchie, RO., Knott, JF., & Rice, JR. (1973). On the Relationship between Critical Tensile Stress and Fracture Toughness in Mild Steel. Journal of the Mechanics and Physics of Solids, 21(6), 395-410. https://doi.org/10.1016/0022-5096(73)90008-2

Sammonds, PR., Murrell, SAF., & Rist, MA. (1989). Fracture of Multi-Year Sea Ice under Triaxial Stresses: Apparatus Description and Preliminary Results. Journal of Offshore Mechanics and Arctic Engineering, 111(3), 258-263. https://doi.org/10.1115/1.3257156

Tvergaard, V., & Needleman, A. (1984). Analysis of the Cup-Cone Fracture in a Round Tensile Bar. Acta Metallurgica, 32(1), 157-9. https://doi.org/10.1016/0001-6160(84)90213-X

Yu, T., Liu, K., Wang, Q., & Wang, J. (2018). Simulation of Ship-Ice Collision Using a Constitutive Model of Ice Material Considering the Effect of Temperature. Proceedings of the 28th International Ocean and Polar Engineering Conference Sapporo Japan.

Zhu, Ling., Cai, Wei., Chen, Mingsheng., Li, Yinggang., & Zhang, Shengming. (2018). Dynamic Analysis of Ship Plates Under Repeated Ice Floes Impacts Based on a Simplified Ship-Ice Collision Model. Proceedings of the 28th International Ocean and Polar Engineering Conferencem Sapporo Japan.

- TOOLS

-

METRICS

-

- 2 Crossref

- Scopus

- 5,177 View

- 86 Download

- Related articles in JOET